盐酸罐区风险因素与控制措施

孙龙彬,杜燕,杨莉

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团有限公司(以下简称“北元化工”)一期50万t/a聚氯乙烯、40万t/a烧碱装置于2010年7月开车投运。氯化氢合成工序盐酸罐区采用的是杭州某公司生产的玻璃钢储罐,下面主要介绍氯化氢合成工序盐酸罐区运行过程中存在的问题及解决方法。

1 生产工艺[1]

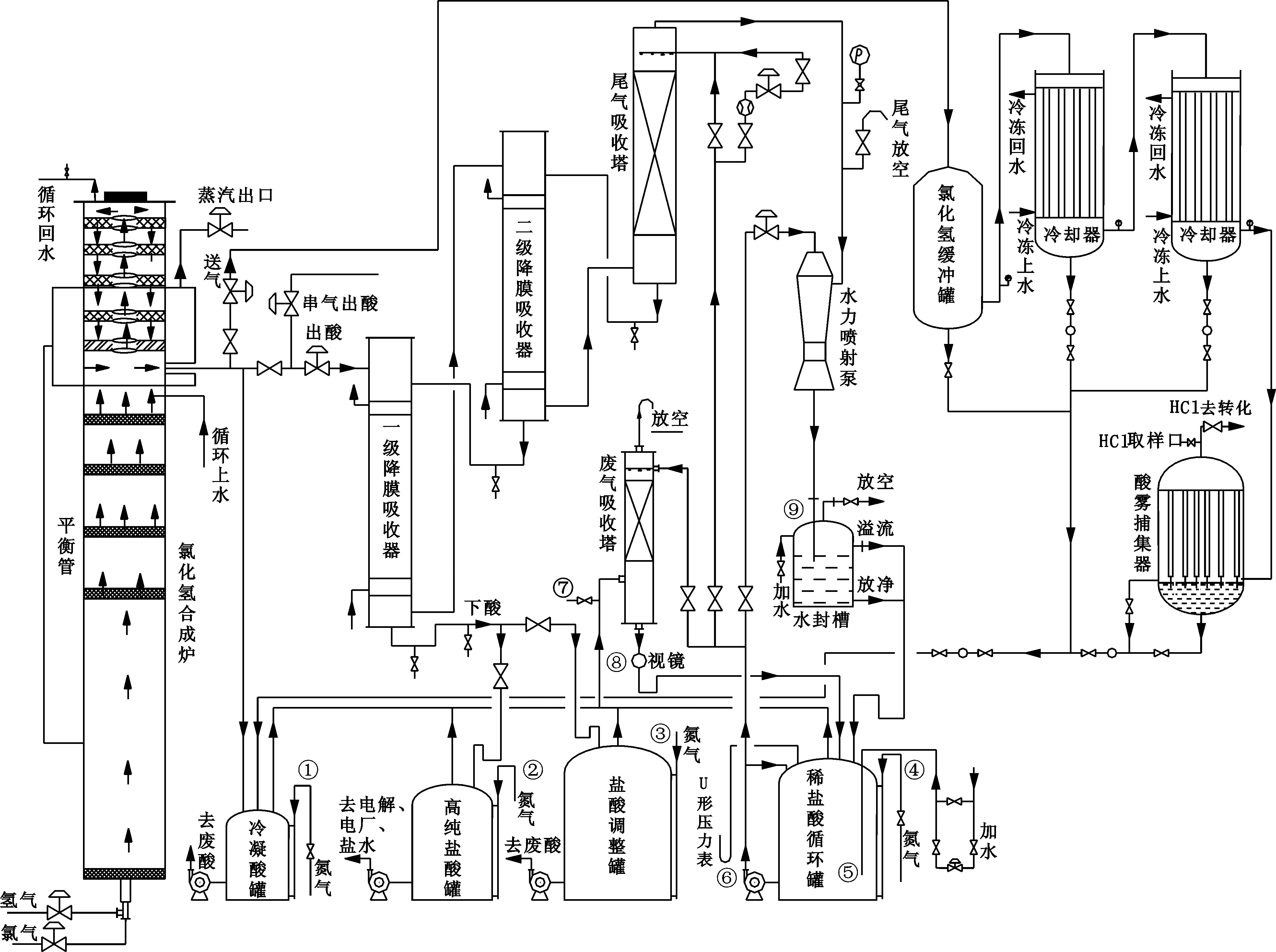

氯气来自氯处理工序,进入氯气缓冲罐缓冲后,至石墨合成炉。氢气来自氢处理工序,通过氢气管道阻火器至石墨合成炉。氯气与氢气在炉内混合燃烧生成氯化氢气体,反应热由夹套中的纯水冷却后带走。氯化氢气体经过炉顶冷却器被循环水降温至45 ℃以下,进入氯化氢缓冲罐,经缓冲后进入石墨冷却器被冷冻盐水冷却除去水分,再进入酸雾捕集器除去酸雾后,通过氯化氢总管送至用户。

制作高纯盐酸的HCl气体自合成炉出来后,进入降膜吸收系统,生成HCl质量分数大于31%的盐酸进入高纯盐酸罐,浓度不合格的盐酸进入盐酸调整罐。未被尾气吸收塔吸收的微量氯化氢气体及惰性气体通过尾气放空管道排空,也可与来自稀盐酸循环罐经稀盐酸循环泵加压后的稀盐酸一起进入水力喷射器吸收。吸收后的稀酸经过水封槽后流入稀盐酸循环罐,未被吸收的尾气通过水封槽放空管道排入大气。

氯化氢合成炉、氯化氢缓冲罐、石墨冷却器、酸雾捕集器以及氯化氢管道里的冷凝酸经过管道排入冷凝酸罐,经冷凝酸泵可直接送至罐区。自一级降膜吸收器流出的合格盐酸进入高纯盐酸罐经过高纯盐酸泵送至电解工序或罐区。工艺流程如图1所示。

为保证生产安全稳定,本装置设计要求氯氢体积比为 1∶(1.05~1.30),同时要求氯化氢游离氯含量为0,氯化氢体积分数93%~95%。由于在实际生产过程中氯、氢压力和送气压力不稳定,为防止过氯或过氢,采用手动调节。

2 运行中存在的风险及应对措施

2.1 罐体产生负压导致液位波动,罐体受损

2.1.1 事故经过

2014年7月10日05:45,氯氢处理现场副操白某将盐酸调整罐加纯水总阀打开并从放净处接水,9 min后关闭加纯水总阀。06:00 DCS主操段某接到调度通知,C线1号合成炉改800 m3/h出酸。于是,通知现场主操申某调整吸收水泵出口压力。06:04 DCS显示吸收水流量突然涨至3.5 m3/h,后又降至2.2 m3/h 。06:09 DCS主操段某通知班长折某盐酸调整罐、高纯盐酸罐液位开始下降,班长立即到盐酸罐区检查酸罐氮气阀门,确定已开。06:10上述两个酸罐液位下降为零,随后班长将氮气阀门开大,此时,稀盐酸调整罐液位恢复正常。班长又将进高纯酸罐的氮气阀门开大,06:15听到高纯盐酸罐异响,随即高纯盐酸罐抽瘪,现场液位计掉落,3 s后高纯盐酸罐恢复原状。

2.1.2 事故原因及处理措施

本次事故发生的直接原因是高纯盐酸罐内高纯度氯化氢气体被水瞬间吸收形成负压,导致酸罐变形损坏;间接原因是现场操作人员在接纯水时,阀门开度太大导致纯水进入盐酸调整罐;工段管理人员对班员罐区操作的检查监督不到位。

图1 盐酸生产工艺流程示意图

Fig.1 Process flow diagram of hydrochloric acid production

研究发现在排放冷凝酸过程中,冷凝酸夹带氯化氢气体排入盐酸储罐内,高纯盐酸罐内高纯酸由于温度等变化也会析出氯化氢气体,而盐酸罐区所有储罐顶部通过管线相连至废气吸收塔。当储罐液位低时,向储罐加水,高纯度氯化氢气体瞬间被水吸收,使储罐产生负压,就有可能导致储罐损坏。处理措施:将稀盐酸循环罐、盐酸调整罐内部的加水管线延长至储罐底部,在规定的液位以下(稀盐酸循环罐如图1中标号⑤所示),以缩短纯水和储罐内气相氯化氢气体接触时间。在稀盐酸循环罐增加U形压力表(如图1中标号⑥所示),以显示罐内压力。另外,加水时向储罐充氮气,防止储罐产生负压。

2.2 罐内含氢气易导致放空口氢含量过高,存在着火爆炸风险

2.2.1 含氢原因

氯化氢合成反应氯氢体积比为 1∶(1.05 ~1.30),在氢气过量条件下进行,所以氯化氢气体中含有一部分氢气,在排放合成炉、石墨冷却器等设备内的冷凝酸时,随冷凝酸夹带的氯化氢气体一起被排入冷凝酸储罐,排入储罐的氯化氢气体被废气吸收塔内循环液吸收,氢气和其他微量惰性气体则通过放空口排放。在放空口处氢含量偏高,如遇雷雨天气和其他特殊情况存在着火爆炸风险。

2.2.2 处理措施

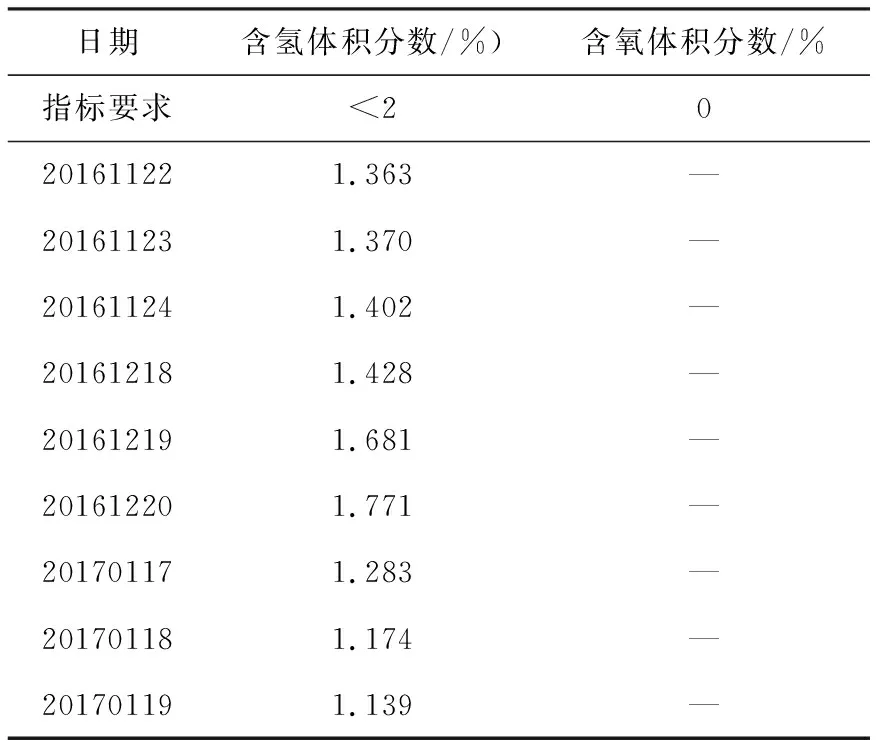

给每个储罐添加充氮气管线,从储罐液位计上方接入(如图1中标号①②③④所示),规定每个中班给罐区充氮气置换,夏季3 h,冬季2 h,氮气流量30~50 m3/h。置换完成后,在取样口处(如图1中标号⑦处)取样分析罐内含氢、含氧量,均能达到指标要求(如表1指标分析数据摘录所示,由于分析方法及仪器原因,当氧气体积分数小于2%时,检测不出)。另外,凡是遇雷雨等特殊天气必须给罐区充氮气持续置换,防止放空口着火等事故发生。

表1 某取样口处的取样分析数据

2.3 罐体检修作业风险因素及控制措施

某公司氯化氢合成工段高纯盐酸罐罐区发生爆炸事故。

2.3.1 事故经过

2011年1月18日8:30,合成工段刘某让塑焊工高某、李某和他上高纯酸罐顶部查看漏点,嘱咐高某将漏点焊好并且在焊前要打磨好焊口,然后就去巡视管线。当维修人员接到通知后,负责合成工段维修工作的周某、巍某就到高纯酸罐上边卸法兰螺栓。李某、高某看完漏点后,李某去取角磨机,并用角磨机打磨漏点的PVC管接口,打磨后发现开口较大(这时罐内的氢气已经大量外泄)。维修人员周某到李某和高某跟前,说罐顶法兰螺栓锈死了,卸不下来,向他们借角磨机,与李某同时回到高纯酸罐顶,并用角磨机切割生锈的螺栓。大约10:20,合成工段3个盐酸储罐同时发生爆炸。

2.3.2 事故原因及控制措施

维修人员李某、巍某、周某严重违反操作规程,既未经危险有害因素分析,又未在办理动火作业票证的情况下,擅自使用电动切割设备(不防爆),在存有大量氢气的罐顶进行切割作业,切割铁质螺栓时产生火花,引爆氢气和空气的混合易燃易爆气体,是造成这起爆炸事故的直接原因。

控制措施:①检修作业时必须向罐区充氮气置换,并在罐内取样分析(如采取持续充氮置换的方法,还应考虑氮气排放问题,防止氮气聚集造成检修人员窒息等情况);②置换出罐内全部盐酸,防止检修时螺栓掉入罐内与盐酸反应;③罐顶进行检修作业时,采取防坠落措施防止人员坠落;④与其他盐酸罐加盲板隔离,防止气体互串。

2.4 其他生产操作注意事项[2]

(1)在检维修氯化氢缓冲罐、石墨冷却器、酸雾捕集器时,因其内部存在大量氯化氢气体,岗位人员用水冲洗设备或稀释吸收氯化氢气体。检修完成后,操作人员在不注意情况下会把里面的稀酸误以为冷凝酸直接排放到冷凝酸收集罐,此时稀盐酸会大量吸收冷凝酸罐内高纯氯化氢气体,造成液位波动甚至罐体受损。现场操作时要严格交接班,及时排放清除设备内稀酸,消除潜在隐患。

(2)本套生产装置中吸收水泵出口管线较多,分别为去废气吸收塔、去尾气吸收塔吸收水、去水力喷射泵、回流管线,生产装置为6套并联,共计管线14条。而其中吸收水管线和水力喷射泵采用DCS自动阀门调节,回流和去废气吸收塔为手动调节,且泵出口没有远传压力表,只有现场压力表。在日常操作中,由于吸收水泵压变化不能及时发现而没得到调整,极易在废气吸收塔形成液封,导致盐酸罐区气体排放不畅,甚至形成倒流,吸收液沿罐顶排气管线倒流回罐内,吸收罐内形成负压,造成液位波动,严重时造成罐体损坏。在日常操作中,要及时观察吸收水泵压变化,及时调整。DCS操作中避免同时关闭多个水力喷射泵阀门和吸收水阀门,避免造成吸收水泵出口憋压。在废气吸收塔排液管线增加视镜(如图1中标号⑧所示),现场巡检时,观察视镜排液情况,做到及时调整,防止事故发生。

(3)水封槽(如图1中标号⑨所示)也属于稀盐酸罐,根据生产实际情况,内部同样存在氯化氢和氢气等易燃易爆有毒有害气体,但是罐体上并没有氮气管线。日常检修动火时,必须加盲板与其他设备隔离,通过加纯水管线给水封槽加水至满液排出内部氢气,并严格动火分析,取样合格后方可进行。

3 结语

盐酸罐区是氯化氢合成工序的重要组成部分,保证其安全运行是保证氯化氢合成工序稳定运行的前提条件。岗位人员必须全面了解盐酸罐内气相液相组成及浓度,熟知罐内各物质性质及走向,这样才能在遇到问题后准确判断,并第一时间处理,保证安全生产。