精密锥螺栓孔切削加工工艺研究

何 晋 黄俊华 李 钰

(中国航发南方工业有限公司,湖南 株洲 412000)

0 引言

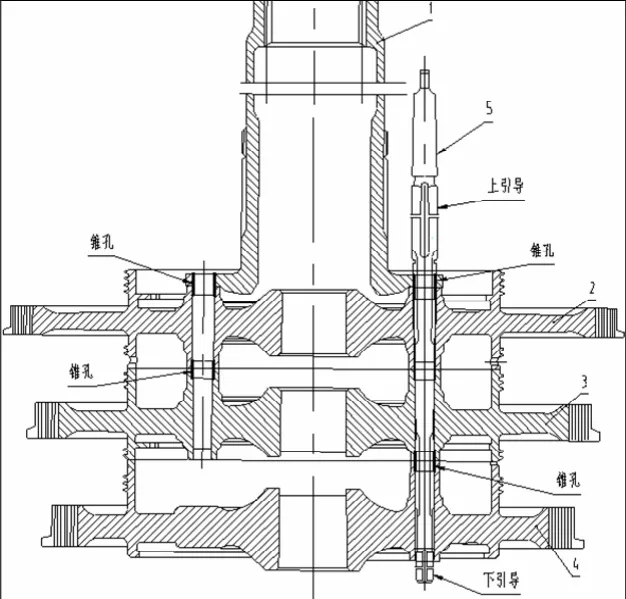

某发动机转子由一至三级盘、涡轮轴等零件组成,各级盘、轴之间的定心与传扭靠螺栓锥面与盘轴上对应的锥形螺栓孔压紧实现的[1]。锥螺栓孔总深约220,深径比达10,其主要工作配合面是两段非连续精密锥形深孔,表面质量及着色要求非常高,钻铰难度大(图1)。目前通过设计精密定位夹具与专用锥铰刀配合加工的技术方案,专用锥铰刀设计上、下引导进行定位,本文主要围绕锥螺栓孔加工过程中经常出现的拉钩、划伤、着色不合格、刀具寿命不稳定等问题,剖析影响锥螺栓孔切削的主要因素并进行工艺优化试验研究,提升转子锥螺栓孔的加工质量。

图1 某转子锥螺栓孔加工示图

1 刀具几何参数优化

1.1 控制刀具前角和刃宽,防止形成积屑瘤

切削塑性金属材料时,在切削速度不高且又能形成带状切屑的情况下,往往会在切削刃口附近粘结一块剖面层三角状或鼻状的金属块,即积屑瘤。积屑瘤的出现极大地加剧了加工零件表面的粗糙程度[2]。涡轮轴为40CrNiMoA 塑性材料,切削速度越高,钢材塑性变形越不充分,表面粗糙度值也就越小[3]。加工该部位螺栓孔时切削速度较低,易产生积屑瘤粘结在切削刃上,导致螺栓孔表面产生拉钩、划伤等缺陷,严重影响螺栓孔尺寸精度和表面质量。

积屑瘤的形成直接受到切削速度、切削温度的影响,受限于零件的结构和加工设备,刀具切削速度不能进行较大调整,由此通过采取增大刀具前角、降低刃带宽度的方法,保持切削刃锋利,减小切削力,降低切削温度,以避免积屑瘤的产生。

1.2 调整刃带宽度,提高表明质量

铰刀切削刃刃带有光整孔的作用,刃带宽的选择对刀具的锋利程度和刀齿强度有直接影响,加工中必须选用适宜刃带宽度参数。若刃带宽度过小,孔壁光整效果不佳,影响表面质量,同时小刃宽刀具过于锋利,加工时磨损速度很快,锥铰刀前期刃带宽按工装图纸要求小于0.05mm 制造,每把刀具仅加工一至两孔即磨损失效。若刃带宽太大(约0.15~0.2mm)时,刀具不锋利,切削阻力大,加工表面产生圈状挤压痕、拉钩。经试验统计,铰刀刃带宽按0.1mm 左右制造,切削效果最佳,可以保证相对良好的表面质量。

1.3 调整前角,控制铁屑形状

刀具前角与锋利程度成正比,前期为了避免积屑瘤的产生,进行了加大刀具前角(约3°~5°)设计,刀具锋利度明显增加,加工铁屑呈片状,由于普通钻床加工精度不高,加工过程中时常造成螺栓孔局部过切,影响表面着色质量。经试验分析,将刀具前角适当减小至-1°~0°,切削产生的铁屑呈粉末或碎片状,加工质量有明显改善。

2 刀具材料性能

2.1 刀具材质分析

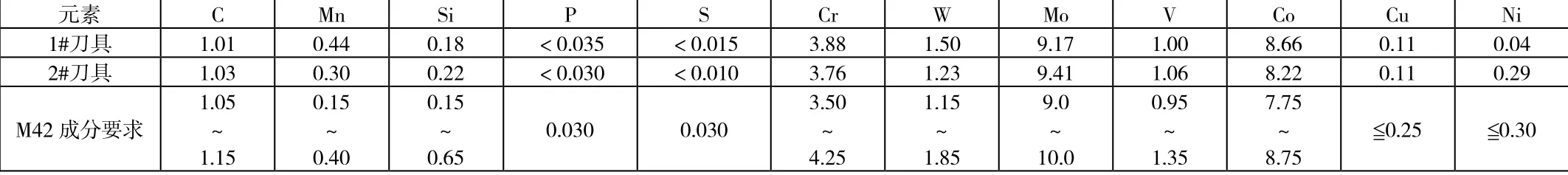

1) 成分分析

针对两件不同批次的1#、2#锥度铰刀,在刀齿部位取样进行化学定量分析,刀具成分均为M42 高速钢,符合设计要求。具体结果见表1.

表1 化学定量分析结果

2) 硬度检查与分析

在锥度铰刀刀齿部位取样进行硬度分析,1#铰刀硬度为HRC67.9~68.6,2#铰刀相同取样位置硬度为HRC66.6~66.8,2#铰刀与1#铰刀相比硬度略微偏低,1#铰刀硬度在设计要求上限,部分点略高于要求,2#铰刀硬度在要求中限。经试验统计,相同加工条件下,1#铰刀的寿命是2#铰刀的5-10 倍。在加工高温合金和非常粘刀的40CrNiMoA 材料时,硬度略高的1#刀具切削性能明显优于2#刀具,相同几何参数下,1#刀具切削刃更锋利,加工时切削力更小,切削温度更低,切削稳定性好,加工精度更高。同时刀具的耐磨性一方面也取决于硬度,刀具硬度越高耐磨性越好,另一方面与它的化学成分有关,1#刀具锰、钨、钴等对耐磨性影响较大的元素含量也明显高于2#刀具,由此说明1#刀具的耐磨性更好,切削磨损失效速度低,刀具寿命更高。综上所述,相同材料的刀具,由于组织成分的微小变化造成的硬度和耐磨性差异,对切削寿命影响较大。

2.2 涂层刀具

通过理化对比分析发现,刀具的材料性能差异对切削寿命影响很大,为了提升刀具切削性能,制定了刀具涂层的方案,在高速钢刀具基体上,涂覆一薄层耐磨性高地难熔金属化合物,锥螺栓孔加工质量有明显改善。然而高速钢刀具涂层难度较大,成本高,周期长,现阶段供应商生产的涂层刀具质量不稳定,试验时涂层脱落快,刀具寿命极不稳定,刀具的涂层技术在短期内难以获得突破,由此未对涂层刀具继续进行研究。但涂层刀具的试验效果进一步表明,对刀具寿命和切削性能影响最大是刀具材料的硬度和耐磨性。

2.3 高硬度、高耐磨材料刀具

为了提高刀具寿命和切削性能,考虑改进刀具材料提升硬度和耐磨性。由于锥螺栓孔与涡轮轴存在干涉,加工悬伸长度非常大,不便于进行数控加工,现安装加长接杆采用普通摇臂钻床加工,切削稳定性较差,不宜采用硬质合金刀具,由此制定了高硬度、高耐磨的粉末高速钢刀具的改进方案,与传统高速钢相比,粉末高速钢的组织更加均匀,共晶碳化物尺寸小、无明显偏聚,材料硬度、耐磨性更高,具有更加优良的切削性能。改进后锥螺栓孔的切削质量获得显著改善,刀具寿命大幅提升。

3 结语

通过对精密锥螺栓孔的工艺难点进行深入分析,剖析影响锥铰刀切削的主要因素,试验优化刀具几何参数,提升了刀具切削质量和稳定性,对刀具材料性能进行对比分析,得出了材料硬度和耐磨性的微小差异对切削寿命影响较大的结论,由此改用高硬度、高耐磨的粉末高速钢刀具,大幅提升了刀具寿命以及锥螺栓孔的加工质量。