流延制备有序排列石墨烯增韧氧化锆陶瓷的结构与力学性能

蔡伟金 ,李青,刘耀,刘绍军

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 深圳研究院,深圳 518057)

氧化锆陶瓷因力学性能优异而广泛应用于轴承、刀具、研磨介质、义齿等领域[1-2]。然而,陶瓷的本征脆性仍是限制其进一步应用的主要障碍,提高其断裂韧性(KIC)依旧是陶瓷领域研究的热点。复合化是提高氧化锆陶瓷韧性的有效途径[3-5]。石墨烯由于单层碳原子 sp2杂化,呈蜂窝状结构而具有高的抗拉强度和大的弹性模量[6-7],作为第二相可抑制裂纹扩展,从而提高材料的断裂韧性,已成为研究热点[8-11]。WALKER等[12]首次采用放电等离子烧结(spark plasma sintering,SPS)制备石墨烯含量(体积分数)为 1.5%的氮化硅陶瓷,其 KIC从 2.81 MPa·m0.5提高到 6.6 MPa·m0.5。SHIN等[13]用SPS制备氧化石墨烯增韧钇稳定氧化锆陶瓷,KIC从 4.4 MPa·m0.5提升到 5.9 MPa·m0.5。SU 等[14]在3Y-TZP陶瓷中添加0.5%(质量分数)的石墨烯,陶瓷的KIC提高 50%。但依据熵稳定原理,基体中的石墨烯倾向于取向混乱的不规则排布[10,15],相比于有序平行排列的石墨烯结构,石墨烯混乱排布使得裂纹跨过石墨烯过程中扩展的路径缩短,断裂能消耗降低,因此材料的断裂韧性较差。为最大限度发挥石墨烯的增韧效果,研究石墨烯在氧化锆陶瓷内呈现有序的平行结构排列对氧化锆陶瓷 KIC的影响具有重要意义,而相关研究还鲜有报道。石墨烯具有高比表面积而易发生团聚,如何在基体实现均匀分布成为高性能石墨烯复合氧化锆陶瓷制备的重点[7-8,15]。挤压成形、流延成形、注浆成形等工艺能使一维晶须、纤维、晶粒模板等增强相定向排布[16-18]。流延成形结合液体分散特性,有利于石墨烯增强相的分散[19-20]。本文作者采用流延成形和放电等离子烧结工艺制备有序排列石墨烯增韧氧化锆陶瓷,研究石墨烯含量对 GNS/TZP陶瓷的物相组成、显微结构及性能的影响,并进一步分析有序排列的石墨烯对氧化锆陶瓷的增韧机制。研究结果对于增强相排布方式对结构陶瓷增韧影响的研究具有参考意义。

1 实验

1.1 材料制备

所用原料为工业级钇稳定氧化锆粉(3Y-TZP粉,D50<1 μm,比表面积为 6~15 m2/g,江西赛瓷材料有限公司)和工业级石墨烯纳米片(GNS,片径5~8 μm)。其他试剂包括流延溶剂无水乙醇和丁酮(按照1:1的质量比混合),分散剂三乙醇胺(TEOA),增塑剂邻苯二甲酸二丁酯(DBP)和聚乙二醇(PEG400),以及粘结剂聚乙烯缩丁醛(PVB79),所有试剂均为上海阿拉丁生化科技股份有限公司生产。

陶瓷粉中加入无水乙醇,球磨后干燥过筛,与分散剂、流延溶剂以及超声90 min的石墨烯溶液混合,高速真空搅拌除泡混匀,获得初步浆料。将初步浆料与预先溶解的粘结剂及增塑剂混合,高速真空搅拌除泡,得到流延浆料。用东方泰阳LY150型流延机制备流延片,干燥后备用。流延速度0.7 m/min,干燥温度25 ℃,刮刀高度100 μm。将流延片叠层后裁剪成直径为20 mm的圆片,在500 ℃空气中脱脂,然后进行放电等离子烧结,得到石墨烯含量(体积分数,%)分别为0,0.125,0.25,0.375,0.5和0.625的石墨烯增韧氧化锆复合材料样品(分别标记为 3Y-TZP,0.125 GNS/TZP,0.25GNS/TZP,0.375GNS/TZP,0.5GNS/TZP和0.625 GNS/TZP)。所用设备为德国FCT公司的HPD 25放电等离子烧结设备,升温速率为100 ℃/min,烧结温度1 450 ℃,保温时间10 min,烧结压力50 MPa。

1.2 性能测试

采用阿基米德排水法测定GNS/TZP材料的密度。表面抛光后用长沙华银 HVS-5型维氏硬度计测定硬度。并根据压痕法公式[21]计算 KIC,用DM4000M 金相显微镜(德国Leica)量取裂纹长度。采用D/Max2500型X射线衍射仪(XRD,日本理学)对陶瓷材料进行物相组成与晶体结构分析,Cu-Kα射线,测量范围为10°~80°,扫描速度为 8 (°)/min。用 S.A.S 共聚焦显微拉曼仪(法国 Horiba Jobin)得到拉曼光谱,波长 532 nm,扫描波数范围为1 000~3 000 cm-1。Quanta PEG 250(美国FEI)扫描电镜观察材料的表面与断口形貌。

2 结果与讨论

2.1 石墨烯形貌与结构

图1(a),(b)和(c)所示分别为超声90 min石墨烯的原子力显微镜(atomic force microscopy, AFM)图以及原始石墨烯的SEM形貌和在空气气氛中的差热/热重分析(DTA/TG)曲线。由图1(a)可知超声分散后的石墨烯片径约为8 μm,厚度约4~5 nm。单层石墨烯厚度为0.7~1.2 nm[6],5 nm厚度含有5~6层,石墨烯分散良好。图1(b)显示原始石墨烯的最大片径约为20 μm,由数片石墨烯堆叠一起,导致片径增大。从图 1(c)可知,石墨烯在354 ℃和484 ℃存在反应点,这是因为所购工业级石墨烯存在杂质,与空气发生反应。其明显的质量损失发生在600 ℃以上,500 ℃时石墨烯余量在90%以上。因此选择在500 ℃空气环境中保温90 min脱除流延片中的有机添加剂。

图 2所示为石墨烯纳米片 GNS与 SPS烧结的GNS/TZP材料的拉曼光谱。石墨烯的拉曼光谱有3个特征峰,即D峰、G峰和2D峰[22-23]。D峰(~1 350 cm-1处)为石墨烯的无序振动峰,表征石墨烯的缺陷浓度;G峰(~1 580 cm-1处)是石墨烯的主要特征峰,由 sp2碳原子的面内振动引起;2D峰(~2 700 cm-1)是双声子共振二阶拉曼峰,表征石墨烯中碳原子的层间堆垛方式,与石墨烯的层数相关[24-25]。由图 2可知,所有GNS/TZP陶瓷材料的拉曼光谱中均存在很强的D峰、G峰和2D峰,表明经过SPS后石墨烯得到保留。不含石墨烯的3Y-TZP在相同位置也存在极弱的拉曼峰,这可能是由于 SPS过程中石墨模具渗碳造成的。与GNS相比,GNS/TZP的2D峰强度明显增大,锋形变得尖锐,表明 GNS/TZP中的石墨烯层数明显减少,所选择的有机溶剂结合适当时间、功率的超声分散有助于石墨烯的分散。随石墨烯含量增加,GNS/TZP材料的 2D峰半高宽逐渐增大,峰形尖锐程度下降,且向高波数偏移。这是由于随石墨烯含量增加,分散在基体中的石墨烯层数增加,团聚现象逐步加剧,导致2D峰蓝移。此外,常用D峰和G峰的峰强比(ID/IG)来表征石墨烯的缺陷浓度。GNS/TZP材料的ID/IG值明显高于 GNS的,表明超声处理、高速搅拌及 SPS烧结过程中的高温高压对石墨烯结构产生了一定程度的破坏,使 GNS/TZP中石墨烯的缺陷浓度增加。由于石墨烯处理工艺相同,所以随石墨烯含量增加,ID/IG值变化不明显。

图1 石墨烯性能表征Fig.1 Graphene characterization(a) AFM (After ultrasound); (b) SEM (Raw materials);(c) DTA/TG curves (Raw materials)

图2 GNS及不同GNS含量的GNS/TZP拉曼光谱Fig.2 Raman spectra of GNS and GNS/TZP with different GNS contents(a) 0, ID/IG=0.063; (b) GNS; (c) 0.125%, ID/IG=0.182;(d) 0.25%, ID/IG=0.142; (e) 0.375%, ID/IG=0.173;(f) 0.5%, ID/IG=0.143; (g) 0.625%, ID/IG=0.158

2.2 相组成

图3 不同GNS含量的GNS/TZP陶瓷XRD谱Fig.3 XRD patterns of GNS/TZP with different GNS content

图3所示为GNS/TZP材料的 XRD谱。可见GNS/TZP的所有衍射峰均与四方氧化锆的重合,且随石墨烯含量增加,未出现单斜相和立方相。这说明石墨烯的加入未引起氧化锆从四方相向单斜相的转变,进一步表明GNS/TZP陶瓷材料的增韧机理并非3Y-TZP陶瓷自身的相变增韧。

2.3 显微结构

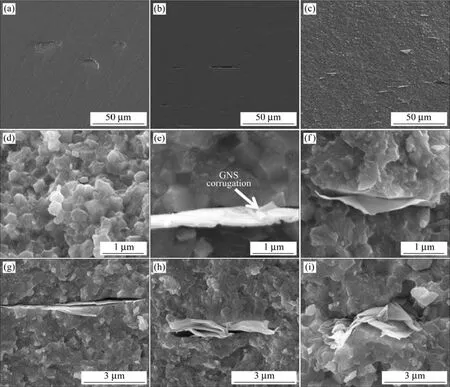

图4所示为GNS/TZP陶瓷材料的SEM形貌。图4(a)和(b)所示分别为0.375 GNS/TZP材料的X-Y 横截面与 X-Z 纵截面的SEM形貌。可见X-Y 横截面上存在5~20 μm大小不等的片状凹坑,为磨抛时石墨烯被剥离样品表面所致,X-Z 纵截面上存在线性凹坑,为石墨烯拔出所致。从图4(c)所示0.375 GNS/TZP的低倍断面 SEM 形貌可见,石墨烯在基体内呈现同一方向的有序排列,且不存在孔隙等明显缺陷,致密度高。从图 4(d)可见3Y-TZP的断口显示为典型沿晶断裂,不存在裂纹和气孔等微观缺陷。从图 4(e)可见石墨烯表面粗糙有褶皱,有利于提升陶瓷基体和 GNS的机械锁合,进而提高基体与GNS间的应力传递。从图4(f)和(g)中清晰地观察到石墨烯与基体发生剥离和拔出,这是由于此处所承载的应力超过了GNS和基体间的结合强度。图4(h)与(i)显示0.5 GNS/TZP和0.625 GNS/TZP中基体内石墨烯的长度和厚度都增加,表明石墨烯含量较高时,团聚现象加剧。

通过分析图4中GNS/TZP材料的石墨烯排布方式与横纵截面的凹坑形状,可知本文先制备厚度接近石墨烯片径的 GNS/TZP流延片,流延片叠层后进行SPS烧结,获得的石墨烯增韧氧化锆陶瓷中石墨烯为有序平行排布结构,如图5所示。

2.4 力学性能

图4 不同石墨烯含量的GNS/TZP表面与断面SEM形貌Fig.4 SEM microstructures of GNS/TZP ceramic materials with different GNS contents(a), (b) X-Y surface and X-Z section of 0.375 GNS/TZP, respectively;(c) Fracture surface of 0.375 GNS/TZP;(d), (e), (f), (g), (h), (i) Fracture surface of 3Y-TZP, 0.125 GNS/TZP,0.25 GNS/TZP, 0.375 GNS/TZP, 0.5 GNS/TZP and 0.625 GNS/TZP, respectively

图5 有序排列石墨烯增韧氧化锆陶瓷的示意图Fig.5 Schematic of zirconia ceramic toughened with ordered arrangement of grapheme

图6 GNS/TZP陶瓷材料的晶粒尺寸与力学性能Fig.6 Grain size and mechanical properties of GNS/TZP ceramic materials

图6所示为GNS/TZP陶瓷材料的力学性能。所有GNS/TZP材料的致密度均在99%以上。在3Y-TZP陶瓷中加入石墨烯作为第二相,由于石墨烯的弹性模量较大,在抵抗外部压力时,相对于基体为柔软相,导致陶瓷显微硬度略微降低。从图6看出,添加少量石墨烯能显著提高TZP的断裂韧性,当添加0.25 %石墨烯时,KIC提升至峰值7.21 MPa·m0.5,比3Y-TZP的KIC提高64.2%。但随石墨烯含量继续增加,KIC下降。

2.5 增韧机理

利用软件对 GNS/TZP陶瓷进行粒径统计,每种材料取5张断口SEM形貌图,每张图取50个晶粒,结果如图6所示。由图6可知,3Y-TZP陶瓷的平均粒径为 450.1 nm,0.375 GNS/TZP的平均粒径减小至353.1 nm,石墨烯含量不同,GNS/TZP的粒径变化不大。这表明加入少量石墨烯即可显著降低氧化锆陶瓷粒径。从图4(d)可知GNS/TZP陶瓷为沿晶断裂。裂纹沿晶界扩展时,细晶导致裂纹偏转的程度大于粗晶。加入石墨烯使氧化锆陶瓷的粒径下降有以下 2个原因:1) 石墨烯均匀分布于基体中,对晶粒生长产生钉扎作用,不利于原子的迁移和扩散[26]。2) 石墨烯具有非常高的热导率(5 300 W(m·K)[27],导热速率快,使烧结体内温度更加均匀,且具有更快的冷却速率,阻碍晶粒生长。图7所示为石墨烯增韧机理。从图7(a)和(b)分别观察到X-Y和X-Z表面的典型第二相裂纹桥联增韧机制。抗拉强度与弹性模量均较大的石墨烯由于比表面积大,表面存在褶皱(见图4(e))而与基体结合良好。当剪切应力传递到此处时,石墨烯起到转移载荷的作用,载荷由硬脆的陶瓷相转移到石墨烯中,从而起到增韧的效果。当剪切应力继续增大至足以克服石墨烯与基体的结合力时,发生如图 4(f)和图 7(c)中的石墨烯剥离、拔出,此过程需要克服石墨烯与基体的界面结合,消耗断裂能。从图7(d)可见石墨烯引起裂纹偏转与分支。当裂纹延伸至石墨烯处时,在GNS的阻碍作用下,裂纹发生一定角度的偏转。具体传播过程如图 7(e)所示,当裂纹扩展至石墨烯与基体界面处时,若断裂能较小,不足以直接穿过石墨烯,导致裂纹沿界面处扩展,使石墨烯与基体剥离,同时延长裂纹扩展路径。外部观察如图4(g)所示石墨烯与基体单边的剥离。关于弹性材料失配的研究表明,当界面与石墨烯的断裂能比值低于三分之一时,将发生原始脱粉,即裂纹沿界面偏转[28]。采用分子动力学模拟计算石墨烯的断裂能为 36~46 J/m2[29-30],当 GNS/TZP的界面断裂能低于12 J/m2时,发生图7(e)所示的裂纹偏转,当断裂能大于 12 J/m2时,则有可能发生如图7(f)所示的石墨烯断裂。裂纹桥联、偏转、分叉、石墨烯脱离基体以及石墨烯断裂无疑会延长裂纹扩展路径,消耗断裂能,从而降低裂纹扩展速率,改善材料的断裂韧性。

石墨烯层与层之间由弱的范德华力键连接,受剪切应力作用,层与层之间极易发生滑移和脱开(见图7(g)),导致基体向内层传递应力的效率降低,在一定程度上降低增韧效果。并且石墨烯因具有高的比表面积而发生团聚(见图 7(h)),表现为长度增加与厚度叠加。团聚的石墨烯常伴随孔隙增加,使得致密度降低。因此,石墨烯的体积分数超过0.25%时,GNS/TZP的孔隙率提高,KIC下降。

图7 石墨烯增韧氧化锆陶瓷的机理Fig.7 Mechanism of toughening zirconia ceramics with graphene(a) Crack bridging at X-Y section; (b) Crack bridging at X-Z section; (c) Grapheme pullout;(d) Surface crack deflection and bridging; (e) Section crack deflection; (f) Graphene breakage;(g) Graphene slip; (h) Graphene aggregate

SHIN[13]和SU[14]将石墨烯与陶瓷粉体混合球磨后进行SPS烧结制备GNS/TZP材料,观察到石墨烯在基体内混乱排布,材料的KIC为 5.9 MPa·m0.5和 5.6 MPa·m0.5。本研究制备的 0.25GNS/TZP 材料的KIC更高,为7.2 MPa·m0.5,比3Y-TZP陶瓷提高64%。表明石墨烯平行排列结构相较于混乱排列结构,对裂纹扩展具有更明显的抑制效果。SEM观察断面时,发现大量图 7(e)所示的裂纹偏转,表明本研究制备的 GNS/TZP材料,其增韧机理是以裂纹偏转为主,多种机理协同作用。当裂纹扩展至石墨烯时,裂纹尖端附近与石墨烯存在较大剪切应力,界面发生剪切剥离,裂纹偏转,并继续扩展,直至材料断裂或断裂能耗尽。

图 8所示为石墨烯排布方式影响裂纹偏转示意图,基体内的裂纹可用矢量表示。对于流延成形制备的片状材料而言,材料的断裂往往发生在X-Z平面,因此主要考虑导致断裂的Z方向矢量分量VZ。裂纹扩展到石墨烯处时发生偏转,不同排布方向的石墨烯导致裂纹偏转的方向不同。偏转后裂纹矢量V1与石墨烯平行。依据矢量的空间角度不同,继续分解V1可知,此时沿X-Z面的裂纹矢量分量发生变化。由此可知石墨烯排布从0°向90°变化时,其Z方向的裂纹矢量分量逐渐增大,裂纹穿过相同材料厚度的传播路径逐渐变短。裂纹的传播路径越短,所消耗的断裂能越少,从而导致石墨烯增韧效果变差。当石墨烯含量增加时,裂纹扩展遇到石墨烯的概率增大,消耗的断裂能增加,陶瓷的断裂韧性提高。当石墨烯的体积分数超过0.25%时,由于石墨烯出现团聚,导致材料的孔隙增多,KIC下降。

图8 石墨烯排布方式影响裂纹偏转示意图Fig.8 Schematic diagram of graphene arrangement affecting crack deflection

3 结论

1) 采用流延成形和放电等离子烧结制备石墨烯增韧氧化锆陶瓷材料,添加少量石墨烯即可显著提高陶瓷的断裂韧性,石墨烯的体积分数为 0.25%时提升幅度最大,KIC从 4.3 MPa·m0.5提升至 7.21 MPa·m0.5,提升64.1%,硬度下降不到1%。 进一步增加石墨烯含量,KIC下降。

2) 石墨烯的加入未引起四方氧化锆发生相变,石墨烯沿同一方向有序平行排布结构,对氧化锆陶瓷的增韧效果优于文献报道的混乱排布石墨烯结构。随石墨烯含量增加,团聚逐步加重。

3) 有序排列石墨烯增韧氧化锆陶瓷是以裂纹偏转为主,多种机制协同作用。