高温刻蚀硼掺杂金刚石电极材料的形貌与电化学性能

刘婷,苗冬田,魏秋平,马莉

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

有机废水种类复杂且具有化学需氧量(chemical oxygen demand, COD)高、色度高、特征污染物含量高、含盐量高以及难生物降解等特点。其中活性蓝19为典型的蒽醌类染料,因其色泽鲜艳、水洗牢度好,大量用于印染行业。该染料在生产及使用过程中严重危害人类健康和生态环境[1-3]。寻求高效去除水体中活性蓝19的工艺受到广泛关注。电化学高级氧化技术(electrochemical advanced oxidation process, EAOP)是一种新型的有机废水处理技术,相比于吸附法、凝絮法、生物法等传统方法,该技术具有独特的优势:1) 电化学氧化技术是一种“环境友好型技术”,不会造成二次污染[4];2) 主导氧化物质·OH (2.8 V vs SHE)为一种氧化能力仅次于F的强氧化剂,可使绝大部分有机污染物(包括气体、液体、固体)氧化降解[5];3) 操作简便,在常温常压下即可进行[6]。硼掺杂金刚石(boron doped diamond, BDD)具有高的析氧电位、宽的电势窗口、低的吸附特性和良好的稳定性,是一种理想的电化学氧化降解的阳极材料[7]。降解中的直接氧化与间接氧化过程均发生于阳极-溶液界面和阳极附近区域,因此提升阳极比表面积是提高降解效率的重要途径。HONDA等[7]采用多孔氧化铝掩模对BDD进行氧等离子体刻蚀,成功制备出规则排列的蜂窝状多孔BDD;KONDO等[8]采用两步法分别在高温氩气和高温空气气氛下将 BDD石墨化和去除石墨相,得到表面有密集孔洞的BDD;LONG等[9]通过用Ni离子刻蚀 BDD获得具有不同形状(包括圆形和三角形)纳米孔洞的3D-BDD电极,其活性面积是几何面积的2.43倍。以上方法均工艺复杂,且刻蚀过程中易引入掩模材料与金属催化刻蚀材料而对 BDD造成污染。马一博等[10]通过对自支撑的金刚石薄膜进行高温处理,得到微米级金刚石柱和微纳米金刚石锥,显著提高了金刚石的比表面积与亲水性,且能保证金刚石不受污染。目前关于硼掺杂金刚石阳极的刻蚀形貌及其在电化学水处理领域应用的研究还很少,本文作者采用热丝化学气相沉积法(hot filament chemical vapor deposition, HFCVD)在尺寸为20 mm×25 mm×1 mm的Si基体上沉积掺硼金刚石薄膜制备BDD电极,然后进行高温热处理,观察和分析刻蚀电极的形貌与结构,并用其对以活性蓝19作为目标有机物废水进行降解,计算有机污染物的降解效率、降解能耗及电流利用效率。研究结果可为 BDD在有机废水处理中的应用提供实验依据。

1 实验

1.1 BDD电极的制备与高温氧化刻蚀

采用HFCVD技术在尺寸为20 mm×25 mm×1 mm的Si基体上沉积掺硼金刚石薄膜,得到平板BDD电极(BDD/Si)。反应气体是纯度均为 99.99%的甲烷(CH4)和氢气(H2),用乙硼烷(B2H6)和氢气的混合气体(V(B2H6):V(H2)=5:95)作为掺硼的气源。沉积参数:气体流速比 v(H2):v(B2H6):v(CH4)=49 sccm:0.3sccm:1 sccm,沉积温度850 ℃,沉积时间10 h。

将一部分BDD/Si样品置于管式炉,在空气气氛下高温处理,得到高温氧化刻蚀BDD电极。根据Ma等[10]关于金刚石热性能的研究,热处理过程中温度过低则只能去除表面石墨相与污渍,温度过高会导致质量损失程度难以控制,因此选择热处理温度为800 ℃,热处理刻蚀时间分别为15,30及45 min。

1.2 材料表征和性能测试

用Nova Nano SEM 230型场发射扫描电镜(SEM)观察BDD薄膜的表面形貌。用LabRAM HR800型激光显微拉曼光谱仪(Raman)分析BDD的硼掺杂情况与金刚石相的纯度。用日本理学株式会社 D/max 2550型X射线衍射仪(XRD)对BDD的晶面取向进行表征。

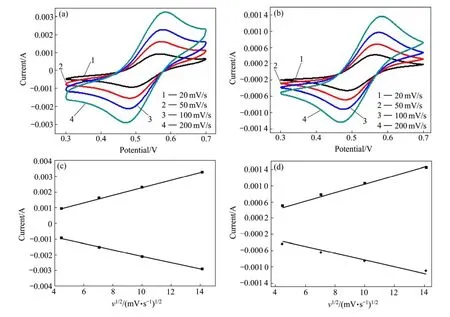

用CHI660E电化学工作站对BDD电极进行电化学性能表征,通过三电极体系(工作电极、对电极和参比电极),采用循环伏安(CV)曲线表征电极的氧化能力和可逆性。扫速为20~200 mV/s,工作电极是BDD电极,对电极是Pt电极,参比电极是Ag/AgCl电极。

1.3 染料废水降解实验

BDD/Si电极(尺寸为20 mm×25 mm×1 mm)作为阳极,不锈钢片(20 mm×25 mm×1 mm)作为阴极,以染料活性蓝19的水溶液模拟有机染料废水,溶液中活性蓝19的质量浓度为100 mg/L。采用直流稳压电源,电流为0.4 A,支持电解质为浓度0.05 mol/L的无水硫酸钠,搅拌子转速为300 r/min,废水体积为500 mL,总降解时间为120 min。通过测定和计算,得到废水的色度移除率、COD移除率和能耗随降解时间的变化曲线。

1) 色度移除率。用紫外可见分光光度计(UV-8000S,Metash,Shanghai)检测活性蓝19在可见光区最大吸收波长处的吸光度,并用下式计算溶液色度移除率(color removal):

式中:t为降解时间;A0和At分别为活性蓝19在可见光区最大波长的初始吸光度和降解t时刻的吸光度。

2) COD移除率。COD的检测是用强氧化剂氧化有机废水包含的污染物质,常见的如高锰酸钾或重铬酸钾。用处理1 L有机废水所消耗的氧化剂的质量,间接反映水体中有机物和无机物的总浓度。因此,COD移除率被用作有机废水矿化度的评价值之一。本研究用 6B-12型智能消解仪(江苏盛奥华环保科技有限公司)对活性蓝 19溶液进行高温消解,然后用6B-300型水质速测仪(江苏盛奥华环保科技有限公司)对溶液中的 COD进行检测,根据检测结果,利用下式计算COD的移除率以及电流效率[11]:

式中:ρ0为有机物的初始COD值,mg/L;ρt为降解t时的有机物的COD值,mg/L;Δρ为活性蓝19在降解过程中COD的变化值,g/L;F为法拉第常数,96 487 C/mol;Vs为溶液体积,L;I为施加的电流,A;8为氧气等效质量,g/eq-1;t为电解时间,s。

3) 降解过程的能耗EC[12]:

EC为降解过程的能耗,kW·h·m-3;Ecell为降解电压的平均值,V;I为电流值,A;t为降解时间,h。

2 结果与讨论

2.1 显微形貌

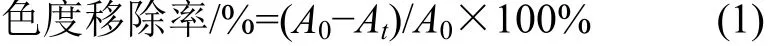

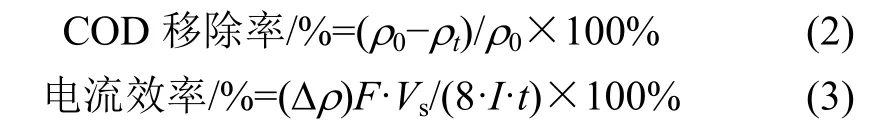

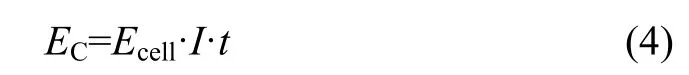

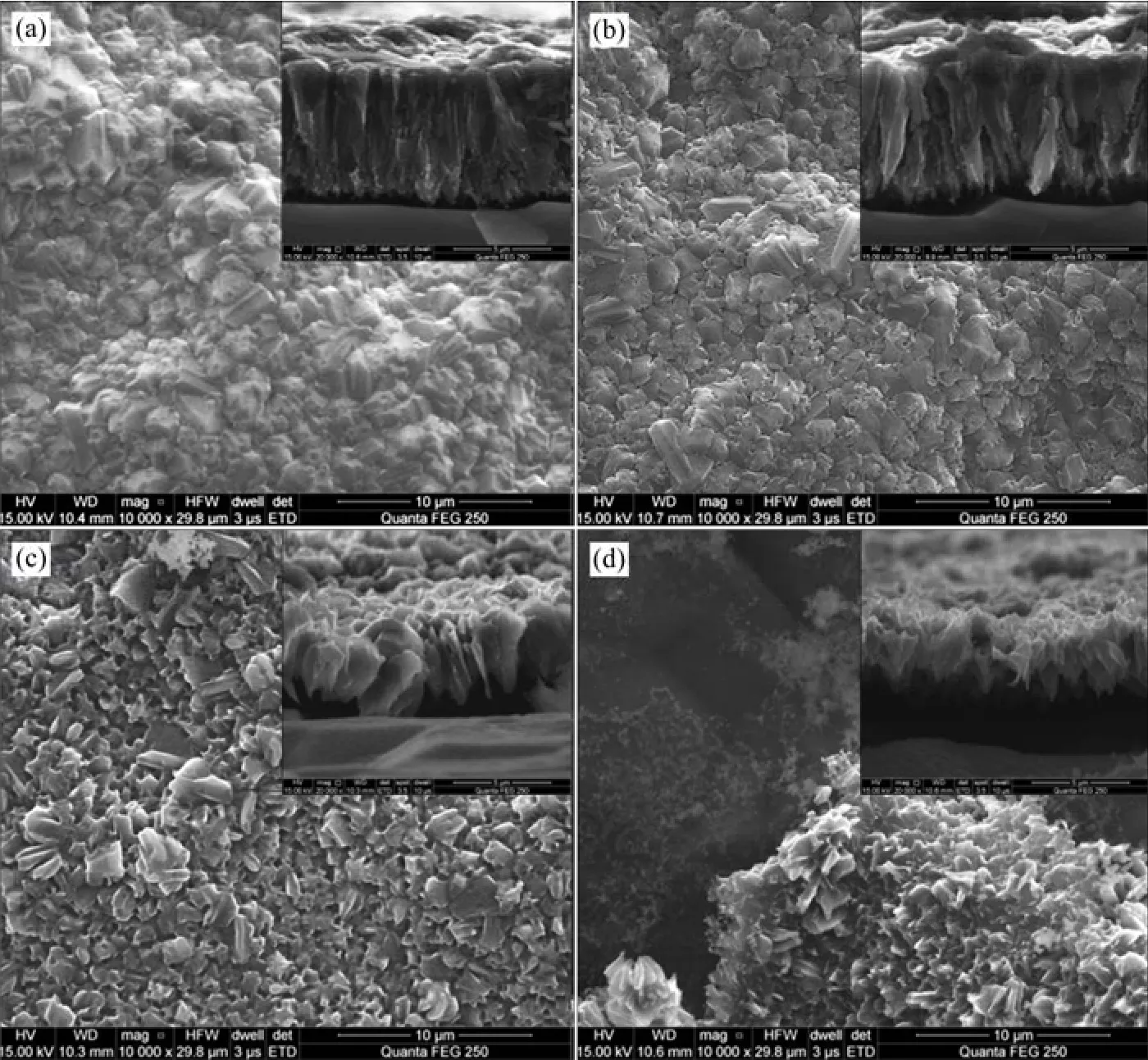

图1所示为热处理不同时间BDD电极的SEM形貌,插图为 BDD薄膜的截面形貌。由图可见,BDD电极表面金刚石膜均匀致密,晶粒间无明显的孔隙,且棱角分明,晶粒尺寸为3~5 μm,未刻蚀的BDD薄膜厚度为10 μm。热处理时间为15 min时,刻蚀现象不明显,金刚石晶粒形状无明显变化(见图 1(b));热处理30 min后,金刚石晶粒的形状变得不规则且表面出现孔洞(见图 1(c))。随热处理时间进一步延长至45 min后,BDD质量损失程度加剧,刻蚀过度,难以观察到金刚石晶粒结构,且薄膜完整性受到破坏,Si基体出现暴露(见图 1(d))。由图 1中的截面形貌得出相同结论,随热处理时间延长至45 min,BDD薄膜厚度显著下降,由未刻蚀时的10 μm降低至45 min的3 μm,甚至出现大面积的基体暴露。实验结果表明热处理时间为30 min时,刻蚀效果最佳。因此以未热处理的电极与800 ℃热处理30 min的电极作为对比,对电极性能进行分析。

图2所示为BDD电极的拉曼光谱与XRD谱。从图2(a)看出,4种BDD电极均在500和1 200 cm-1附近出现2个明显的峰,这是由于硼掺杂导致金刚石的局部形成无序结构[11],证实硼原子已掺入到金刚石晶格中。1 332 cm-1处的峰是典型的sp3相金刚石特征峰,1 580 cm-1附近的峰是由气相沉积过程中材料表面所产生的无定型sp2碳的特征峰[12]。随热处理时间延长,1 580 cm-1处的峰强明显下降,说明高温氧化可有效去除BDD薄膜中的石墨相,进一步提高BDD中sp3相的纯度。

图1 热处理不同时间的BDD电极SEM形貌Fig.1 SEM morphologies of BDD electrodes at different times of heat treatment(a) Untreated; (b) 15 min; (c) 30 min; (d) 45 min

图2 BDD电极的拉曼光谱与XRD谱Fig.2 Raman spectrum and XRD patterns of BDD electrode(a) Raman spectra of BDD electrodes heat treated for different times; (b) XRD patterns of BDD electrodes before and after heat treatment for 30 minutes

从图2(b)可知,未经高温处理的BDD电极和高温热处理 30 min 的电极,均在 2θ=43.8°,76 °和 92 °处出现明显的金刚石(111)、(220)和(311)晶面衍射峰,其中(111)晶面衍射峰的强度最高,这表明所制备的BDD电极材料以(111)取向为主。根据以往研究,HFCVD法制备的BDD多以(110)与(111)取向为主,而(111)面能暴露出更多的硼位点[13],且 BDD降解效率随表面硼浓度提高而升高,因此本研究通过热处理得到(111)取向的BDD电极更适宜用于废水处理领域。

图3 BDD电极的亲水性测试Fig.3 BDD electrodes hydrophilicity test(a) Without heat treatment; (b) Heat treatment for 45 min

图3所示为BDD电极的亲水性测试。未经热处理的BDD电极的常温水润湿角为70.43°,经高温氧化45 min后的BDD电极,润湿角减小至37.74°,亲水性提升。根据文献报道[10],高温氧化处理可选择性刻蚀去除金刚石膜中部分特定晶面的金刚石相和非金刚石相,电极以表面张力较大的 sp3相为主,所以亲水性大幅提升。

2.2 电化学性能

图4所示为BDD电极的电化学性能。图4(a)和图4(b)所示分别为经过30 min高温热处理和未高温处理的BDD电极在20~200 mV/s扫速下的CV曲线。以扫描速率的平方根(ν1/2)为横坐标,峰电流(IPA,IPC)为纵坐标得到线性拟合曲线,如图4(c)和(d)所示,可见峰电流IPA与扫描速率的平方根成正比,二者满足拟合线性方程,这表明经过高温处理和未经高温处理的BDD电极表面的电化学反应的反应速率控制步骤均为扩散过程。经高温处理电极的峰电流与扫速平方根的拟合线性方程为IPA=2.386 8×10-4ν1/2-1.126 9×10-4(R2=0.999),IPC=-2.029 0×10-4ν1/2-5.878 2×10-5(R2= 0.997)。未经处理电极的拟合线性方程,则为IPA=9.655 2×10-5ν1/2+7.597 9×10-5(R2=0.999),IPC=-1.548 6×10-4ν1/2- 6.7760×10-5(R2=0.997)。经过计算,这2种BDD电极的有效活性面积分别为3.10 cm2和1.46 cm2,经高温处理电极的电化学活性面积是未经处理电极的2.14倍。

图4 BDD电极电化学性能Fig.4 Electrochemical performance of BDD electrodes(a), (b) CV curves of BDD electrodes after high temperature heat treatment and without high temperature treatment at scanning speed of 20~200 mV/S; (c), (d) linear fitting of peak current and square root of scanning speed of BDD electrodes after high temperature heat treatment and without high temperature treatment, respectively

2.3 电催化降解染料废水

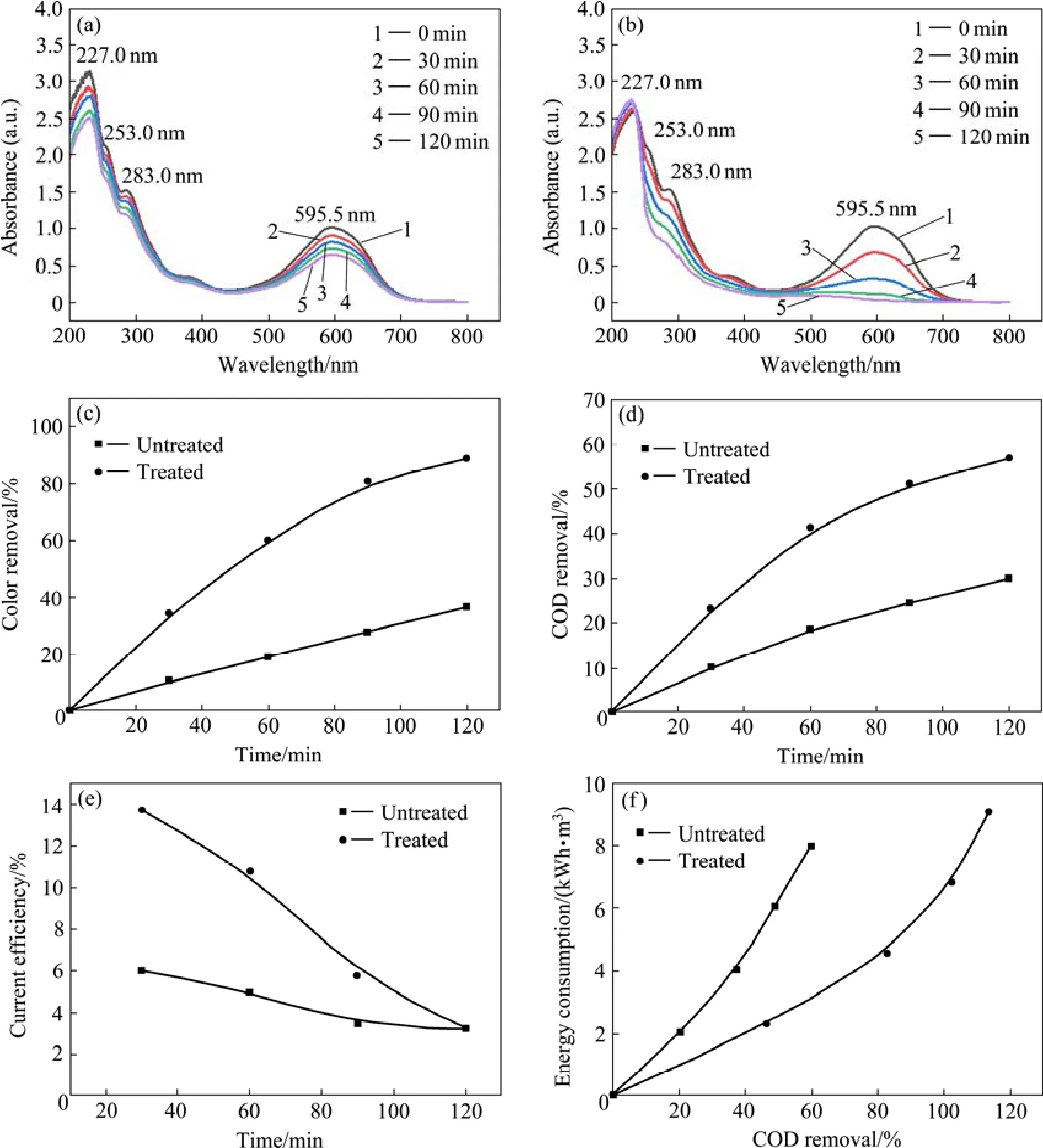

采用 BDD电极对含活性蓝 19初始质量浓度为100 mg/L的溶液模拟的有机污染物废水进行120 min降解实验,实验结果如图5所示。图5(a)和图5(b)为不同降解时间后的活性蓝 19溶液的紫外可见漫反射光谱(UV-vis光谱),图 5(c)和图 5(d)所示分别为降解不同时间后的色度移除率和COD移除率。由5(a)和图5 (b)可知图中出现4个明显的峰。最大特征峰(λ=595.5 nm)是由于可见光区域n→π∗的跃迁导致,可以定量地反映活性蓝19的移除情况。近紫外区域的其他3个峰(λ=227,253,286 nm)可以归结为芳香结构 π→π∗跃迁导致的。对比图5(a)与图5(b)UV-vis图谱,经热处理BDD电极降解的废水的特征吸收峰强度低于未经处理BDD电极降解的废水。从图5(c)和图5(d)看出,相比于未经热处理 BDD电极,采用高温氧化处理后的BDD电极进行废水降解,有机物的色度移除率和COD移除率均大幅提升。降解120 min后,未经热处理的BDD电极对活性蓝19的色度移除率达到36%,COD移除率达到30%;经热处理的BDD电极对活性蓝19的色度移除率提高到88%,COD移除率为56%,降解效率明显提升。

在废水降解中,电流效率越高,则电能在实际应用中造成的浪费越少。图5(f)所示为BDD电极在降解过程中电流效率随降解时间的变化。相较于未经热处理的BDD电极而言,经高温氧化处理后的BDD电极降解过程中的电流效率显著提高。整个降解过程中电流效率都随降解时间延长而降低,这是由于 BDD电极的降解是个扩散过程控制反应。降解初期电极固液界面处的染料浓度高,有机物可以充分与电极表面产生的瞬时性强氧化性物质(如·OH 等)充分反应,或是被电极直接氧化,因此电流效率很高。随降解时间延长,有机物浓度降低,电极附近有机物快速的补给和瞬时性强氧化性物质的利用率降低,所以电流效率降低[14]。

图5 未经热处理和经热处理的BDD电极电催化降解活性蓝19实验结果Fig.5 Experimental results of electrocatalytic degradation of active blue 19 by BDD electrodes(a), (b) UV-Vis diagrams of wastewater after electrocatalytic degradation for different time with untreated and heat-treated BDD electrodes; (c) Change in chroma removal rate of activated blue 19 solution with degradation time;(d) Changes in COD removal rate with degradation time; (e) Changes in energy consumption with COD removal rate;(f) Changes in current efficiency with degradation time

图5(e)所示为降解废水过程中能耗与废水中COD移除率的关系图。可见当达到相同 COD移除率时,经热处理的 BDD电极所需能耗低于未经热处理的BDD电极所需能耗。

3 结论

1) 通过 800 ℃热处理对热丝化学气相沉积法制备的 BDD电极进行刻蚀,可清除电极表面石墨相并实现对金刚石晶粒的刻蚀,使其成为具有孔洞结构的BDD电极,进一步提升平板BDD电极的比表面积。最佳热处理时间为30 min,经30 min高温热处理后电极电化学活性面积是未经高温热处理电极电化学活性面积的2.14倍。

2) 采用BDD电极对以活性蓝19为目标的模拟有机污染物废水进行 120 min降解,与未经热处理的BDD电极相比,经过热处理的BDD电极的降解效率显著提高,热处理后的BDD电极对活性蓝19色度移除率是未经热处理电极的2.43倍,对活性蓝19化学需氧量移除率是未经热处理电极的1.89倍,同时其电流效率也高于未经热处理BDD电极,达到相同COD移除率所需能耗低于未经热处理的BDD电极。