天然气脱碳吸收效果下降的原因及应对措施

操 强

(海洋石油富岛有限公司化肥一部,海南东方 572600)

1 概述

中海化学富岛一期MDEA 天然气脱碳装置由吸收塔、再生塔、闪蒸塔、循环泵组、旁滤系统、胺液回收储存系统组成。采用的是一段吸收、一段再生的流程,具有流程简单、运行稳定可靠的特点。为了满足后系统对天然气组分的要求,本装置采用活化MDEA 配方溶剂进行天然气中CO2的脱除,配方中MDEA质量为45%±5%。MDEA(N-Methyldiethanolamine)即N-甲基二乙醇胺,分子式CH3-N(CH2CH2OH)2,能与水和醇混溶,微溶于醚。在一定条件下,对CO2等酸性气体有很强的吸收能力,且反应热小,解吸温度低,化学性质稳定,无毒难降解。

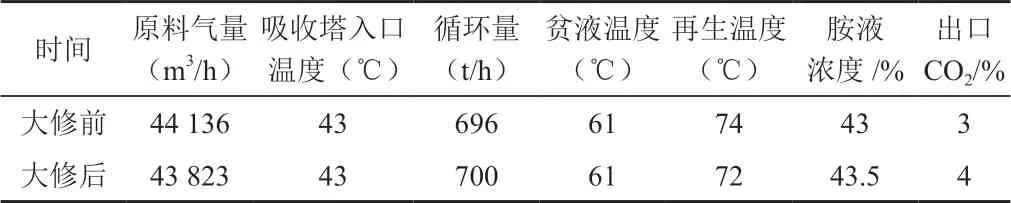

2018年大修后,天然气脱碳系统相对于大修前相同工况下吸收CO2的能力下降,具体参数如表1所示,出口原料天然气中CO2含量由3%持续上涨至4%左右(厂控指标<5%)。

表1 天然气脱碳系统运行工况

2 吸收效果下降原因分析

2.1 重烃带入系统溶液受到污染

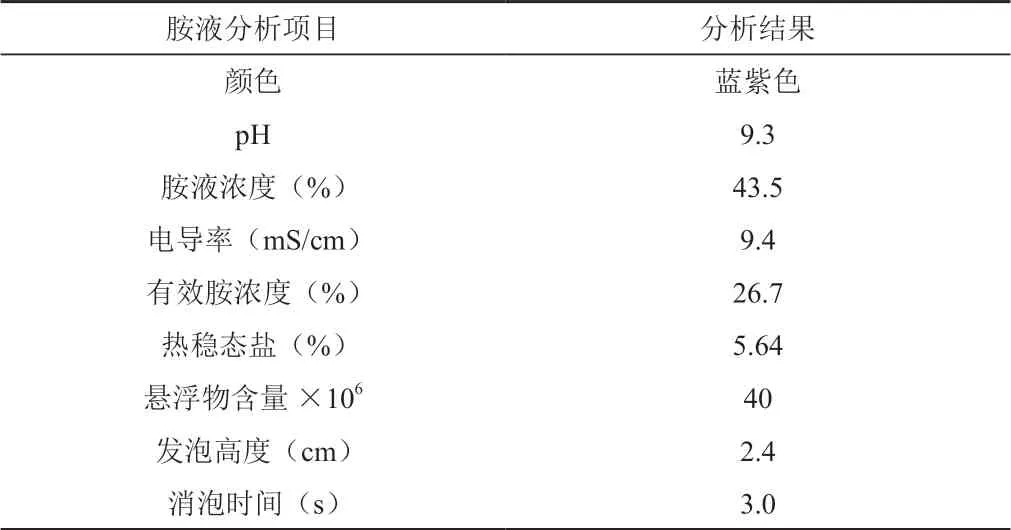

重烃类物质进入系统污染溶液,正常的MDEA 溶液应是无色透明、无杂质的,但取样分析的MDEA 溶液(分析结果如表2所示)发生了明显的变化,溶液颜色已经变成了蓝紫色,溶液也变得浑浊,溶液中悬浮物含量达到40×10-6。

表2 胺液分析结果

2.2 MDEA发生氧化、热降解

向脱碳系统中实时补充的脱盐水中会溶解有少量氧气;MDEA 溶液通常储存在氮封储罐及地下槽中,在非正常情况下(如氮气压力下降)也会有少量空气进入储罐;而地下非密闭设计,MDEA 溶液在储罐和脱碳装置之间倒溶液时也可能混入空气,溶液接触到氧气在一定条件下会发生氧化降解,同时也存在在高温情况下发生热降解,从而造成溶液有效组分降低,溶液吸收CO2能力下降。

2.3 溶液内形成热稳定盐

因装置设备腐蚀、外来杂质带入等原因,而使得MDEA与其结合后,无法通过加热的方式再生,使其失去吸收CO2的作用,形成一类热稳态盐(HSS)杂质,主要有甲酸盐、乙酸盐、硫酸盐、硫代硫酸盐和氨基甲酸盐等。热稳定盐的不断生成和累积导致MDEA 溶液有效胺浓度下降;胺液脱除酸性气效率下降,不仅会改变溶液的pH、黏度、表面张力等,而且会引起胺液发泡、填料堵塞及设备腐蚀问题。

经过对预脱碳MDEA 溶液组分进行分析,热稳定盐含量达到5.64%,胺液系统总的热稳态盐浓度大于行业控制值0.5%~1.0% wt。MDEA溶液中总胺为43.5%,满足厂控指标要求,但其有效胺浓度只有26.7%,剩余部分为束缚胺,而束缚胺不具有吸收CO2作用。

2.4 铁离子与硫化氢反应物造成溶液起泡

东方1-1气田的天然气中含有(0.35~0.53)×10-6的H2S,H2S 会与MDEA 溶液发生反应,降低MDEA 溶液的有效成分,这也是一种污染。

溶液分析铁离子浓度80×10-6、氯离子80×10-6。Fe 会与原料天然气中的H2S 发生反应生成FeS(Fe+ H2S →FeS+H2),而MDEA 溶液与天然气在吸收塔内逆向接触的过程中,少量的烃类物质会溶解于MDEA 溶液中,有研究表明,当溶液中存在能促进烃类物质吸附的物质(如FeS) 时,烃类物质便成为一种较强的稳泡剂,会造成MDEA 溶液发泡严重。

2.5 MDEA溶液中活化剂浓度降低

本装置脱碳溶液采用活化MDEA 配方,其中活化剂为哌嗪,设计浓度为5%。加入哌嗪后改变了MDEA 溶液吸收CO2的历程。哌嗪起了传递CO2的作用,极大加快了反应速度,哌嗪在表面吸收了CO2,然后向液相(MDEA) 传递CO2,而哌嗪又被再生。哌嗪的浓度对MDEA 溶液吸收CO2效率有很大影响,哌嗪浓度降低会影响CO2在MDEA 溶液中的溶解度[1],同时会降低MDEA 对CO2的吸收速率。

脱碳装置大修后,MDEA 溶液中哌嗪含量由大修前的4.44%降至3.55%,活化剂浓度的降低,势必会对溶液吸收CO2的效率产生影响。

3 采取对策及措施

3.1 优化工艺运行参数

(1)MDEA 溶液中补加哌嗪,使哌嗪浓度由3.55% 提高至4.5%。

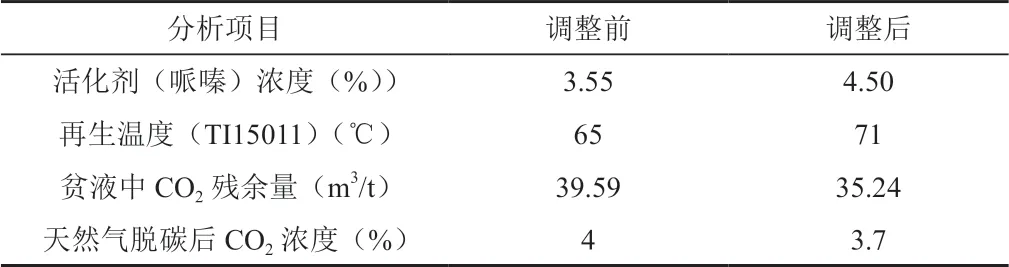

(2)提高再生塔再生温度,可提高MDEA 溶液再生度,降低溶液中CO2残余量。通过增加再生蒸汽量,使再生塔再生温度由大修前的平均65℃提高至71℃(见表3)。

表3 调整前后系统参数变化

由表3 可知,调整部分参数后,贫液中CO2残余量由39.59m3/t 降至35.24m3/t,经脱碳后的天然气中CO2含量由4%降至3.7%,有效地控制了CO2浓度的上升。

3.2 加强原料气的排油

注意观察原料气过滤器的凝析油排出量,避免排放不及时或原料气过滤器失效而造成MDEA 溶液污染。及时将15F001过滤出来的凝析油排出,杜绝15F001内出现液位,避免原料天然气携带油进入脱碳系统。凝析油排出量随气温变化比较明显,在气温低时应加大排放频率。定期打开15F001对滤芯进行检查,更换损坏的滤芯,确保良好油气分离效果。

3.3 严格消泡剂的管理

消泡剂主要是通过降低表面张力,抑制泡沫产生或消除已产生的泡沫,通常在首次向系统内加注溶液或系统内产生泡沫后加注消泡剂,一般消泡剂加注量为200mL 左右。消泡剂也会降解,如过量加注也会导致系统运行不稳定,设备故障及发泡等问题。严格控制消泡剂的加入量,在再生塔压差明显偏高且去一段炉作为燃气的闪蒸汽量>200m3/h 时再加消泡剂。

同时注意消泡剂的质量,如果消泡剂出现了分层,相当于破坏了分散效果,表明消泡剂已发生变质,如果继续使用,达不到消除泡沫效果。

3.4 间断投用活性炭过滤器

为保持MDEA 溶液的清洁,采用旁滤系统有效除去机械杂质、FeS、降解产物。在第一段,过滤精度10μm 的机械过滤器除去MDEA 溶液中的较大固体颗粒;在第二段,采用活性炭过滤器除去小的固体颗粒,同时吸收溶液中的油类;在第三段,过滤精度5μm 的机械过滤器滤去流失的活性炭粉末及其他微小颗粒。因活性炭过滤器会吸收消泡剂,故改为采用间断投用方式,根据15F001出油量及溶液分析结果的变化调整活性炭过滤器的投用时间,减少因凝析油在系统内大量累积对MDEA 溶液系统造成污染,引起起泡,同时减少对消泡剂的吸收。

3.5 防止MDEA溶液发生氧化及热降解

(1)MDEA 溶液地下槽设计用来存储溶液过滤系统的退液,属于开放性设备,长期接触大气。为了避免大气中的氧对储槽内的MDEA 溶液造成降解,在地下槽接固定充氮管,对地下槽内溶液进行氮气密封保护,以防空气进入。

(2)脱碳系统停车时,密切监控脱碳三塔的压力,必须保持微正压,防止空气进入系统。

(3)排液时各排液导淋与地下管网漏斗密封连接,防止系统退液时MDEA 溶液接触空气。

(4)严格控制再沸器进口温度,避免胺液温度超过160℃溶液发生热降解。停车时及时关闭再沸器蒸汽阀门,防止出现持续加热状况。

3.6 加强脱盐水质的管理

本装置为保持水平衡,目前采用补充脱盐水的方法。脱盐水电导率需严格控制低于10μS/cm 且pH 介于7.0~7.7;同时严格控制脱盐水中溶解氧含量,溶解氧会使MDEA 溶液发生降解,降解产物(甲酸、乙酸、乙二酸、N-二甲基乙酸)会与系统携带来的无机酸和Na+、K+、Fe2+、Fe3+、Ni2+等离子形成热稳定盐。

3.7 加强设备清理与更新

(1)定期检查15F004A/B 机械过滤器滤芯,检查滤芯完好情况,密切监控滤芯压差情况,压差过高则通过15F004过滤的溶液流量减小,影响过滤效果,及时更换滤芯。

(2)活性炭过滤器15F005内活性炭吸附饱和后,及时更换新的活性炭。

(3)及时清洗15F006A/B/C 滤芯。15F006A/B/C 机械过滤器过滤精度达到2μm,与15F004A/B、15F005 并列运行,压差高则通过15F006溶液少,过滤效果会下降,根据压差情况,及时对其滤芯进行清洗。

4 结语

天然气脱碳系统作为合成系统的原料气来源,其出口二氧化碳含量及工况的稳定性严重影响着后合成系统的运行。随着一系列措施的运用,出口二氧化碳含量稳定在4.5%以下。但是胺液中热稳定盐含量已超出行业控制值,以装置目前的控制手段,无法对这种日益加重的趋势进行控制,这严重威胁着装置设备的安全运行。采用合理的工艺流程和技术手段,分别脱除胺液中热稳定盐以及原料气有机杂质,以脱除胺液中的有害杂质,恢复胺液原有的化学特性,减少设备腐蚀,实现装置的长期稳定运行势在必行。下一步计划增加阴离子树脂净化装置以除去系统的热稳定盐,从而进一步提高胺液吸收效果,以保证预脱碳系统的安全稳定运行并降低能耗。