40CrNiMoA钢曲轴毛坯的试制

涂明金 胡永平 王交其 赵乌云毕力格 沈厚发

(1. 内蒙古北方重工业集团有限公司,内蒙古014030;2. 清华大学材料学院,北京100084)

40CrNiMoA钢因其具有强度较高,韧性良好,淬透性好及热稳定性较佳的特点,适用于制造强度要求高且韧性要求好的重要零件,通常用于制造汽车曲轴、汽轮机叶片和大型飞机起落架等[1]。使用40CrNiMoA钢生产的曲轴广泛应用在柴油发动机上,由于其长期受到高温、腐蚀和交变应力的作用,工作环境十分恶劣[2],从而对曲轴材料的要求非常严格,要求材料具有较高的纯净度和较佳性能。随着柴油发动机效率的提升,对曲轴原材料的质量提出了严格的要求,尤其是在曲轴毛坯点状偏析和超声检测方面要求近乎苛刻,为解决上述两方面问题,公司制定了试制方案进行攻关。

1 曲轴毛坯的主要技术要求

1.1 化学成分

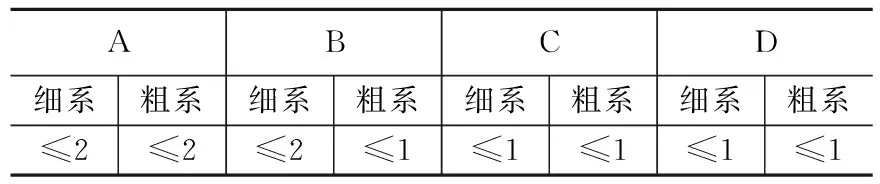

40CrNiMoA钢是在碳素钢基础上添加适量合金元素而成的钢种,具体化学成分要求见表1。

1.2 力学性能

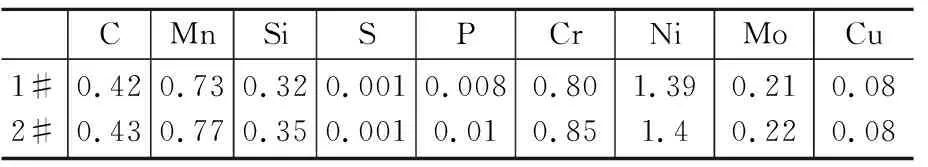

同一母材任抽2支锻坯在冒口端二分之一半径处取样,做纵向试验。力学性能指标见表2。

1.3 低倍组织

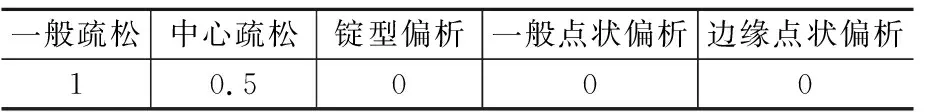

同一母材任抽2支锻坯在冒口端切片,做低倍组织检查,按照GB/T 1979—2001执行,一般疏松≤1.5级,中心疏松≤1.5,锭型偏析、一般斑点状偏析、边缘斑点状偏析均为0级,且不得有肉眼可见的缩孔残余、中心裂纹、白点、气泡、结疤等缺陷。

1.4 非金属夹杂物

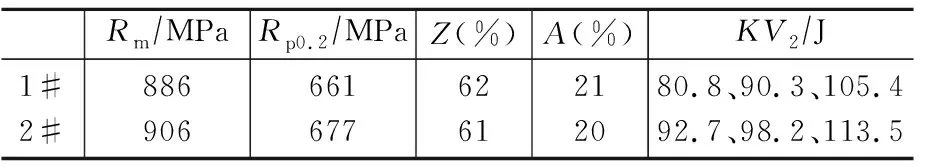

同一母材任抽2支锻坯取非金属夹杂物试样,按照GB/T 10561—2005进行检测,各类夹杂物级别要求见表3。

表1 40CrNiMoA钢的化学成分要求(质量分数,%)Table 1 Chemical composition requirements of 40CrNiMoA steel (mass fraction, %)

表2 40CrNiMoA钢的力学性能要求Table 2 Mechanical property requirements of 40CrNiMoA steel

表3 非金属夹杂物要求Table 3 Non-metallic inclusions requirements

1.5 超声检测

粗加工后,每支毛坯均按照SEP 1921—1984进行超声检测,要求钢材表面至R/2处的缺陷当量不得大于∅1 mm,R/2至中心的缺陷当量不允许大于∅2 mm;不允许有连续性缺陷存在。

2 曲轴毛坯的试制

2.1 技术难点及应对措施

技术条件要求锻坯横向低倍组织的一般斑点状偏析、边缘斑点状偏析均为0级。一般斑点状偏析及边缘斑点状偏析主要是由于钢锭在凝固过程中的成分偏析和气体聚集等原因造成[3]。应对措施:(1)通过适当延长VD真空除气时间,降低母材中的气体含量;(2)通过控制电极坯的浇注温度,减小母材中成分的偏析;(3)充分烘烤电渣重熔所用的渣料,减少渣料中的气体含量;(4)控制电渣重熔过程中的熔速,减小电渣锭的成分偏析。

毛坯表面至R/2处,允许缺陷当量小于∅1 mm,R/2至中心允许缺陷当量小于∅2 mm;不允许有连续性缺陷存在。应对措施:(1)通过提高出钢碳含量,减少脱氧剂的加入量,从而减少非金属夹杂物的生成数量;(2)延长精炼时间,使非金属夹杂物充分上浮。

2.2 试制工艺路线

该产品采用7.05 t电渣钢锭进行锻造,工艺路线为:电弧炉冶炼→LF精炼→VD真空除气→浇注电极坯→电渣重熔→电渣锭加热→锻造→锻后热处理→取样试验→粗加工→无损检测→检验、交付用户。

2.3 试制工艺

2.3.1 冶炼及浇注

电弧炉出钢时钢液温度≥1650℃,[C]≥0.15%,出钢过程中随钢流按0.8 kg/t~1.0 kg/t钢的量加入铝锭,禁止下渣。LF精炼过程中调整氩气压力与流量,并使用铝粉、硅铁粉、碳粉等脱氧剂进行扩散脱氧。控制熔渣碱度在4.0左右,(FeO)≤1.0%时白渣保持时间≥40 min。VD真空除气前将化学成分调整至要求范围内。VD真空除气时,66.7 Pa以下保持时间≥20 min,软吹>10 min后,温度达到1540~1560℃时,吊包浇注。

2.3.2 电渣重熔

渣系采用“三七渣”(CaF2占70%,Al2O3占30%),使用前在800℃的温度下烘烤6 h以上,以充分去除渣中的水分。使用石墨电极造渣,渣精炼40 min后换金属电极进行重熔,控制电渣稳态过程中的熔速为500 kg/h~550 kg/h,电渣锭补缩时间大于45 min。

2.3.3 锻造及锻后热处理

钢锭锻造前加热至1250℃保温20 h。一火夹锭尾压冒口为钳把,掉头从钢锭中间向冒口、锭尾方向压到560 mm;二火用上下砧满砧大压下量锻造,每次为坯料高度的20%,拔到250 mm方,倒八方,换V砧,拔长精整至∅235 mm。并根据技术条件要求,制定了锻后热处理工艺,以消除应力并保证晶粒度、氢含量、硬度等指标满足要求。

3 产品质量分析

3.1 化学成分分析

在锻件上冒口端取样进行成品化学成分分析,化学分析结果见表4。氢含量的检验结果为(0.5~0.7)×10-6,符合技术条件要求。

3.2 力学性能检验

同一母材任抽2支锻件,在冒口端取200 mm长试料,热处理后进行力学性能检测,检测结果见表5。

3.3 低倍组织检验

同一母材任抽2支锻件,在冒口端切片做低倍组织检测,检测结果见表6。

表4 40CrNiMoA钢化学成分分析结果(质量分数,%)Table 4 The test results of chemical compositions of 40CrNiMoA steel(mass fraction, %)

表5 力学性能检验结果Table 5 The test results of mechanical properties

表6 低倍组织检测结果Table 6 The macrostructure test results

表7 非金属夹杂物检测结果Table 7 The test results of non-metallic inclusions

3.4 非金属夹杂物检验

同一母材任抽2件锻件,在冒口端取样做非金属夹杂物检测,结果见表7。

3.5 超声检测

超声检测100%合格。

4 结论

(1)通过减少电极坯气体含量、减小电极坯的成分偏析、充分烘烤电渣所用渣料、控制稳态熔速、合理锻造等一系列手段,可将电渣40CrNiMoA钢的锻件一般斑点状偏析及边缘斑点状偏析控制在0级。

(2)通过提高电极坯的纯净度、控制电渣过程中的熔速及合理的锻造可将锻件中的无损检测缺陷当量控制在∅1 mm以下。

(3)按试制的40CrNiMoA曲轴坯生产工艺规程控制,满足了用户的要求,试制产品全部一次合格。