25Cr2Ni4MoV锻轴制造工艺研究

李宏柏 宋国旺 牛玉温 刘世超 张 芸 冯庆莲 魏 岭

(太原重工股份有限公司,山西030024)

25Cr2Ni4MoV是一种Cr-Ni-Mo-V合金钢,常用于制造发电机转子。发电机转子是发电设备中的核心锻件,要求其内部无超声检测超标缺陷,同时要求其有高的强度、高的冲击韧性、低的脆性转变温度[1-3]。但实际生产中,发电机转子经常因超声检测超标、综合力学性能不符合标准等质量问题而报废。本文对25Cr2Ni4MoV钢锻轴的冶炼、锻造、热处理等制造工艺进行研究,用碱性电炉冶炼+钢包精炼+大气浇注的工艺制造钢锭,成功地锻造出直径为900 mm的锻轴。

1 技术要求

1.1 化学成分要求

材料的化学成分要求见表1。为了使锻件得到良好的综合力学性能,提高钢水的纯净性,冶炼过程中控制P、S≤0.005%。

1.2 力学性能要求

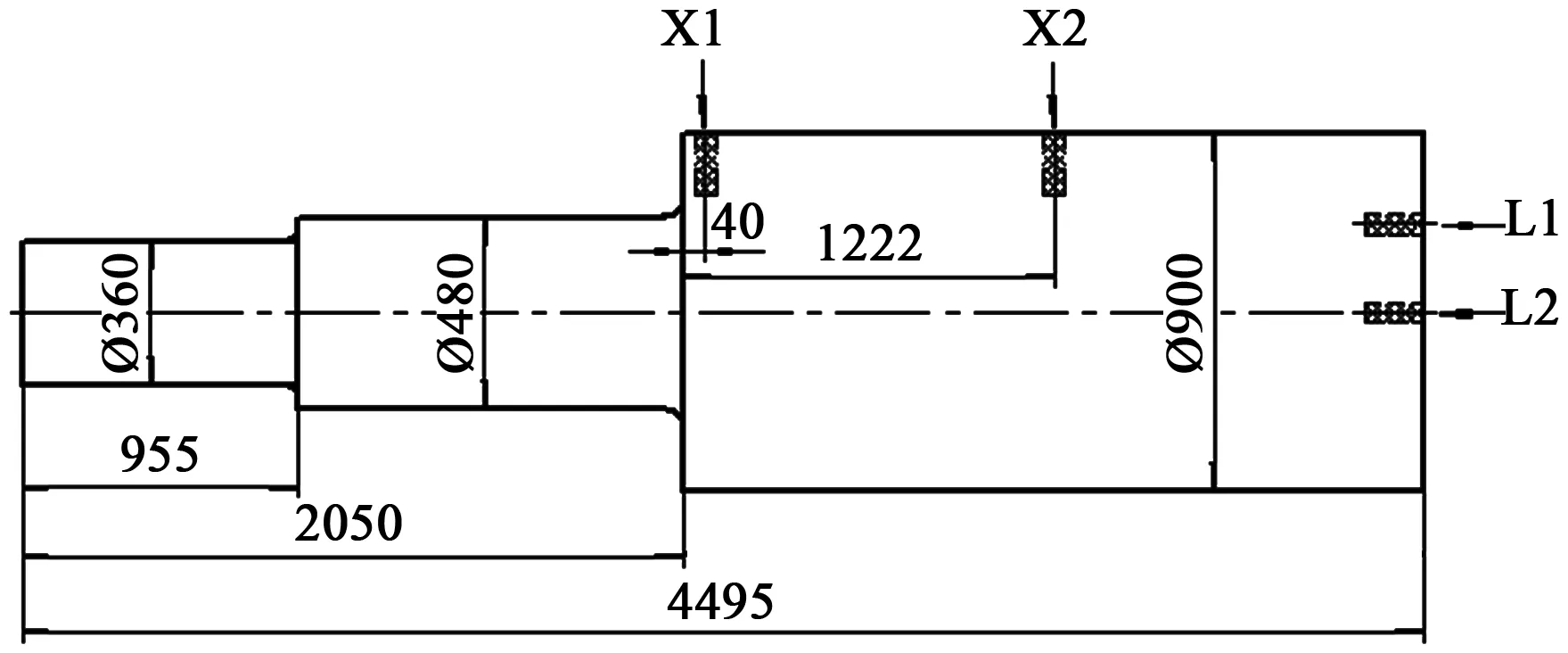

调质热处理后,按照取样图1进行取样,力学性能要求见表2。取样的具体位置及数量如下:

(1)在轴身X1、X2位置分别套取径向试样,分别做一拉三冲、FATT50试验。X1的位置距离大身左端40 mm,X2的位置位于大身长度中间位置。

(2)在轴身L1及L2位置分别套取纵向试样,分别做一拉三冲、FATT50试验。L1位置距离外圆表面1/2半径处,L2位置在外圆端面中心附近处。

表1 化学成分要求(质量分数,%)Table 1 Chemical composition requirements (mass fraction,%)

图1 取样图Figure 1 Sampling drawing

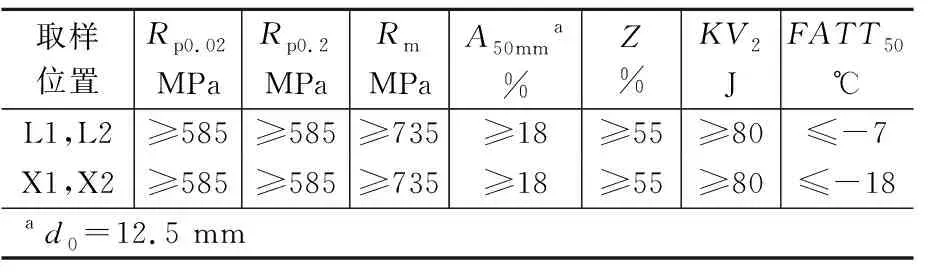

取样位置Rp0.02MPaRp0.2MPaRmMPaA50mma%Z%KV2JFATT50℃L1,L2≥585≥585≥735≥18≥55≥80≤-7X1,X2≥585≥585≥735≥18≥55≥80≤-18a d0=12.5 mm

1.3 超声检测要求

锻轴调质完毕,并经粗加工后对锻轴进行100%超声检测。超声检测结果符合JB/T 8706—2014要求。

2 制造工艺

锻轴的制造工艺流程为:碱性电炉冶炼→精炼炉精炼→真空处理→大气浇注→锻造→预备热处理→粗加工→超声检测→性能热处理→取样→力学性能检验。

2.1 冶炼与铸锭

原材料:原材料精选本厂优质返回废钢和优质生铁。要求残余元素满足工艺要求,防止Sn、As、Bi、Sb等元素超标。

电炉粗炼钢水:采用深度吹氧去P技术,去除钢水中的有害元素。钢水出钢前,严格控制电炉钢水出钢前[P]的含量,保证[P]≤0.002%。

钢包精炼:使用硅钙粉作为强脱氧剂和碳粉、硅铁粉等弱脱氧剂搭配扩散脱氧,保持还原气氛,达到脱氧脱硫、去夹杂的目的。底吹Ar真空除气时,确保控制有效真空度≤67 Pa,确保有效真空时间持续足够的时间,达到真空除气的效果,使得钢水中的气体含量降到最低程度。

浇注:采用大气浇注方法,浇注过程采取保护浇注措施,防止钢水二次氧化。

2.2 锻造成形

钢锭加热至1240℃进行锻造,钢锭经过压钳口、倒棱、切水口端后进行锻造大变形。锻造变形采用两次镦粗、两次拔长,综合锻造比大于5以上。镦粗变形量大于40%,有效地将钢锭中粗大的铸造组织打碎。拔长过程中,采用宽砧强压法拔长,每砧压下量为20%,使钢锭中的疏松、缩孔等缺陷得到有效的压实。最后一火次成形加热温度控制在1050℃左右,防止晶粒进一步长大。锻造变形量控制在15%~20%,利用锻造动态再结晶原理使锻件的晶粒得到细化,为后续的预备热处理奠定基础。

2.3 预备热处理

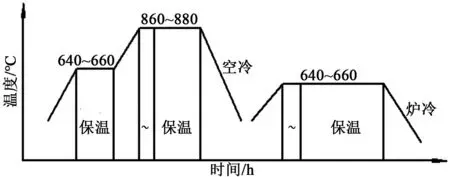

为了消除锻件内部应力及晶粒混晶现象,通过一次正火+回火工艺进行锻后热处理。锻轴锻造完毕后进行空冷,当锻轴表面温度降至300~350℃时,加热至860~880℃充分奥氏体化后进行正火,锻件吊离加热炉后空冷,使锻轴心部温度降至Bf以下。由于25Cr2Ni4MoV对白点敏感性非常高,为了降低锻轴内部的H含量,防止白点的生成,在640~660℃进行回火。一方面,使钢中的氢由心部向表面扩散,排入大气中,使钢中H的溶解度降低,防止白点的生成。另一方面,消除锻件内部的应力。预备热处理工艺见图2。

2.4 调质热处理

为了获得良好的综合力学性能,锻件加热至835~850℃充分奥氏体化后,采取水冷的冷却工艺,使锻件的冷却速度尽可能快,以便得到下贝氏体组织。为了防止淬火时应力过大,导致锻钢开裂,锻钢出炉后空冷2 min~3 min,直接水冷。锻件水冷时,不断地在水槽中摆动,以破坏锻钢表面的蒸汽膜。同时加强水循环,将水温控制在25℃以下,增强锻钢冷却的效果。为了使锻轴最大直径的心部温度降至Bf以下,锻轴最大直径部位在水槽中冷却190 min。此时,最大直径部分的外圆温度已经降至80℃。锻钢完成淬火后,进入回火炉,进行560~610℃高温回火。为控制回火后的残余应力,锻钢在回火冷却时要求冷却速度≤20℃/h,出炉温度≤200℃。调质热处理工艺见图3。

图2 预备热处理工艺Figure 2 The preliminary heat treatment process

图3 调质热处理工艺

Figure 3 The Quenching and tempering heat treatment process

3 结果分析

3.1 化学成分

按照取样图对径向X1及X2部位进行成品分析,结果见表3。从成品分析的结果来看,P、S含量,Al的含量,残余元素Cu、As、Sb、Bi均控制在较低水平。X1位置的C含量为0.25,X2位置的C含量为0.24,X1位置的C含量略高于X2位置的C含量。其余元素基本相同,材料成分相对均匀,各种元素的偏析非常小。

3.2 气体含量

按照取样图对径向X1及X2部位进行气体分析,结果见表3。气体含量相对低,H含量最大为0.80×10-6,O含量最大为20×10-6,N含量最大为59×10-6。

3.3 超声检测

调质热处理完毕并对转轴进行机加工后,对锻轴外圆进行100%超声检测。结果显示未发现当量直径大于∅2 mm的密集缺陷,未发现当量直径大于∅3 mm的单个缺陷,符合JB/T 8706—2014标准。

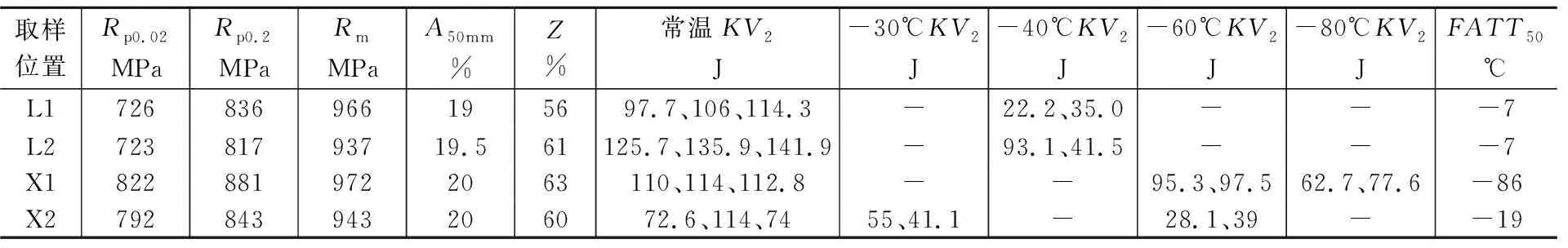

3.4 力学性能

从表4可以看出,锻轴的纵向部位L1及L2的综合力学非常好,特别是L2部位,其-40℃KV2冲击性能达到41.5 J,FATT50达到-7℃。锻轴的径向部位X1、X2的综合力学性能也非常好,特别是径向部位X2位置,抗拉强度为943 MPa,-60℃KV2的冲击性能达到28.1 J,FATT50达到-19℃。

表4 力学性能检测结果Table 4 The test results of mechanical properties

表5 60 MW空冷发电机转子力学性能检测结果Table 5 The test results of mechanical properties of 60 MW air cooling generator rotor

图4 60 MW空冷发电机转子取样轮廓图Figure 4 Sampling drawing of 60 MW air cooling generator rotor

4 生产验证

运用上述冶炼、锻造、热处理等制造工艺,我公司已经成功地生产出60 MW空冷发电机转子4支,该型号发电机转子最大直径与本文所述锻轴最大直径一致,其力学性能检测结果见表5。图4为60 MW空冷发电机转子取样轮廓图,L1、L2位置分别距离外圆表面1/3半径处,X1、X2的位置分别距离大身端部40 mm。从表5可以看出,同一支转子上的两轴端纵向L1、L2部位的力学性能数值以及轴身两端径向X1、X2部位的力学性能数值相差很小,说明这4支转子的材料力学性能相对均匀。

5 结论

(1)在碱性电炉冶炼+钢包精炼+大气浇注的冶炼及铸锭条件下,25Cr2Ni4MoV材料的化学成分相对均匀,残余元素含量低,气体H、O、N的含量较小,各种元素的偏析小。

(2)在两次镦粗两次拔长的锻造条件下,经超声检测,锻轴内部无当量直径大于∅2 mm的密集缺陷,无当量直径大于∅3 mm的单个缺陷。

(3)锻轴的径向部位X2位置的综合力学性能非常好,-60℃的冲击吸收能量最小值约为28.1 J,脆韧转变温度FATT50最小值为-19℃。锻轴轴向中心附近L2位置的综合力学性能非常好,-60℃的冲击吸收能量最小值约为41.5 J,脆韧转变温度FATT50最小值为-7℃。

(4)通过25Cr2Ni4MoV锻轴制造工艺研究,成功地制造出了4支转子,充分验证了冶炼、锻造、热处理工艺的可行性。