地下管道掘进机纠偏液压驱动系统的设计与仿真

陈延伟,徐中尉, 张 强, 史远鹏,张 浩,刘万熙

(长春工业大学 机电工程学院,吉林 长春 130012)

0 引言

非开挖铺设地下管线施工技术(简称非开挖铺管技术)是国外20世纪70年代后期发展起来的一项管道施工新技术[1],它是在地表不挖槽和地层结构破坏极小的情况下对天然气、煤气、供水、污水、通信电缆公司等公用管线进行铺设的技术。与传统的方法比较,非开挖铺设具有保护环境、低噪声、不影响交通、施工周期短等优点[2]。 小口径地下管道掘进机是一种用于铺设地下管线的掘进装置,在掘进过程中,掘进机的纠偏设计尤为重要[3]。 武汉理工大学邹永向等以带钢液压纠偏系统为基础,建立液压伺服系统,使用模糊PID优化了纠偏液压系统[4]。大连理工大学刘宣宇、邵诚等采用运动过程中监测运动轨迹的方法,进而判定盾构机的姿态位置状态,控制纠偏油缸伸缩,进行运动纠偏[5]。安徽理工大学谢赛男对纠偏油缸布置方式以及纠偏液压系统进行设计,建立了纠偏液压系统模型[6]。本文基于以上理论研究,针对小口径地下管道掘进机,设计了一种适用于小口径地下管道掘进机内部纠偏的纠偏系统,该纠偏系统具有结构简单、调节速度快、输出稳定等优点。

1 纠偏油缸布置方式设计

本文设计一种基于纠偏油缸伸缩装置的纠偏系统,该纠偏系统在地下管道掘进机整体结构中的布置方式如图1所示。本文设计的纠偏系统由4组纠偏油缸组成,4组纠偏油缸沿圆周方向采用“十字”型方式布置,如图2所示。纠偏油缸一端通过铰接油缸支座与地下管道掘进机刀盘切削系统铰接,另一端通过铰接支座与地下管道掘进机机尾铰接,接触位置处通过密封环密封,防止纠偏过程中由于地下管道掘进机刀盘切削系统、纠偏系统与掘进机机尾相对偏转一定角度时发生泥土、沙砾渗入等不利情况,影响工作进程。

1-刀盘切削系统;2-铰接油缸支座;3-纠偏油缸;4-密封环;5-掘进机机尾

图2 纠偏油缸布置示意图

2 掘进机纠偏系统运动仿真分析

2.1 纠偏过程力学模型

本文是以掘进机“低头”现象为研究基础,得到纠偏过程中纠偏油缸伸出长度与纠偏角度的关系,如图3所示 。图3中,d/2为纠偏油缸所在圆周半径,l为纠偏油缸伸长位移,α为纠偏角度,它们的关系为[7]:

(1)

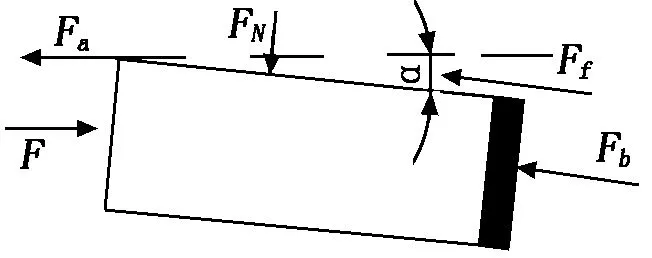

图4为掘进机纠偏过程中刀盘切削系统受力分析。由图4可知,刀盘切削系统受到推进系统总顶力F(kN)、反向纠偏油缸拉力Fa(kN)、垂直土压力FN(kN)、摩擦力Ff(kN)、迎面阻力Fb(kN)。根据牛顿第二定律,则可得到力平衡方程:

(2)

其中:M为小口径掘进机刀盘切削系统质量,kg。

根据土力学理论中重力应力计算公式可以得到迎面阻力为[8]:

(3)

(4)

其中:γs为土体重度;H为覆土高度;η为刀盘开口率;Ka为主动土压力系数;D为掘进机直径;φ为土体内摩擦角。

根据全覆土理论得到垂直土压力为:

FN=γsHDL.

(5)

其中:L为刀盘切削系统长度。

图3 纠偏油缸伸出长度与纠偏角度关系

图4 刀盘切削系统受力分析

小口径掘进机所受土摩擦力为:

Ff=μFN.

(6)

其中:μ为摩擦因数。

将式(3)~式(6)代入式(2)得:

(7)

式(7)经拉普拉斯变化得:

(8)

表1为掘进机相关参数,将表1数值代入式(8)得:

(9)

2.2 纠偏系统PID控制器设计与仿真

图5为PID控制原理框图。其中,r(t)为系统给定输入量,e(t)为给定输入与实际输出的差值,u(t)为控制器输出,y(t)为实际输出量。比例参数Kp、积分参数Ki、微分参数Kd是PID控制中最重要的三个参数。PID控制方程为:

(10)

图5 PID控制原理框图

利用MATLAB/Simulink模块搭建的纠偏系统PID控制模型如图6所示。

图6 PID控制模型

采用Ziegler-Nichols方法对PID三个参数进行整定,得到的PID三个参数分别为Kp=2、Ki=0.5、Kd=0.3。设置输入纠偏角度为3°,纠偏油缸伸出位移为6.6 mm,仿真时间为10 s,得到的PID控制仿真结果如图7所示。 由图7可知:在时间约3 s时,纠偏油缸位移达到最大值7.6 mm,PID控制的最大超调量为1 mm,在约7 s时,位移稳定在6.6 mm。

图7 PID控制仿真结果

3 纠偏液压驱动系统建模与仿真

3.1 纠偏液压驱动系统模型的建立

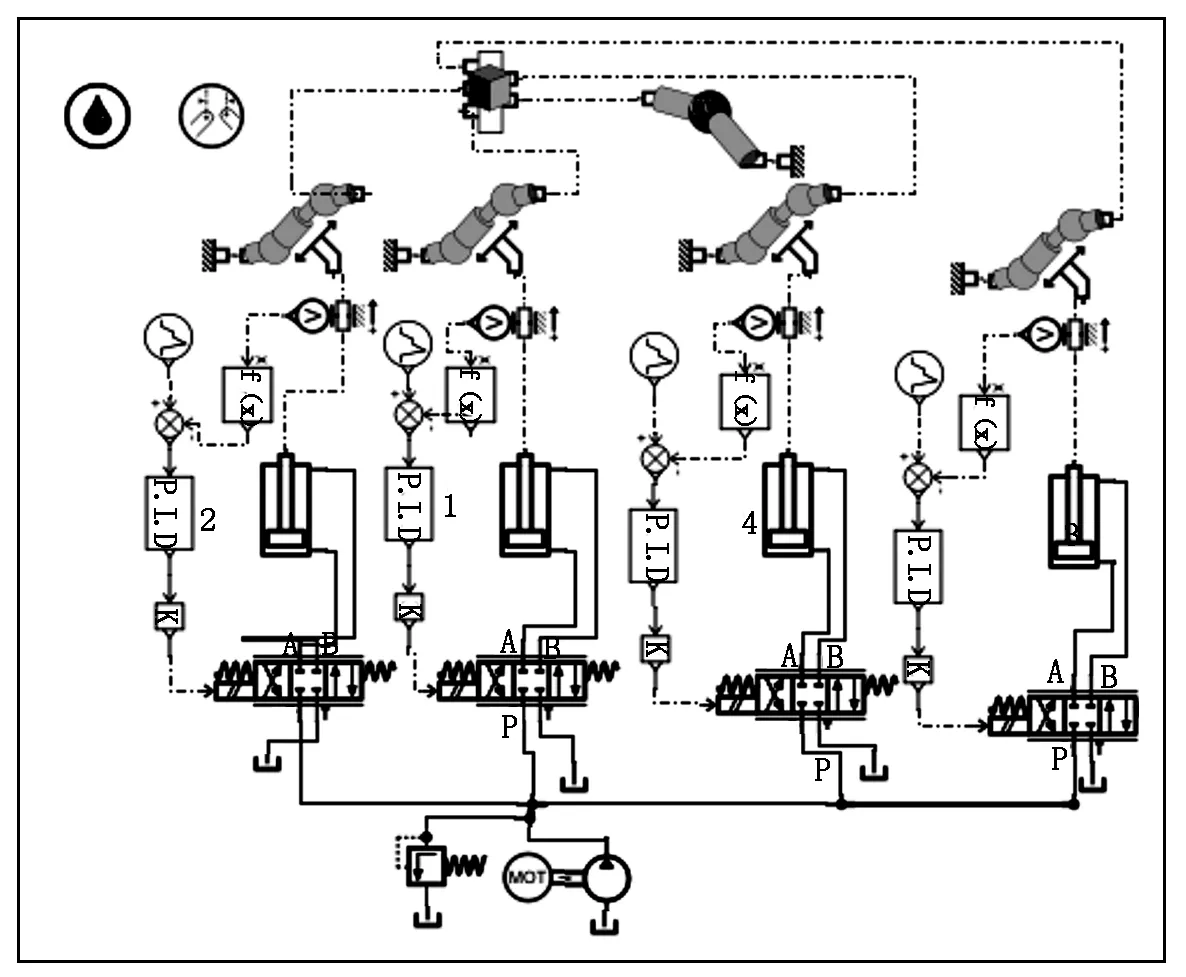

根据实际工况,利用AMESim软件建立地下管道掘进机纠偏驱动系统等效模型,如图8所示。本文采用AMESim软件中的3D mechanical模块建模,模拟负载角度变化,在parameter mode参数模式下设置元件参数,在simulation mode模式下编译仿真[9]。

3.2 纠偏液压驱动系统的仿真

3D机械库建立模型的优点在于可视化,可以直接观察到纠偏油缸的运动过程。对纠偏液压驱动系统仿真模型进行PID参数设置,设置参数为Kp=2、Ki=0.5、Kd=0.3。控制水平纠偏油缸1和3分别伸长和收缩,俯仰纠偏油缸2和4保持不动,分别采集仿真过程中第0 s、5 s、10 s时四组纠偏油缸伸缩状态,如图9所示;控制俯仰纠偏油缸2和4分别伸长和收缩,水平纠偏油缸1和3保持不动,分别采集仿真过程中第12 s、17 s、22 s时四组纠偏油缸伸缩状态,如图10所示。

由图9、图10可知:当纠偏油缸1和纠偏油缸3具有不同伸缩状态时,可以实现地下管道掘进机前端与水平方向的角度调节,使之回归到预设掘进方向,实现水平纠偏;同理,当纠偏油缸2和4具有不同伸缩状态时,能够实现地下管道掘进机前端与竖直方向的角度调节,使之回归到预设掘进方向,实现竖直方向纠偏。

图8 纠偏液压驱动系统的AMESim模型

图 9 水平纠偏油缸仿真过程

图10 俯仰纠偏油缸仿真过程

3.3 纠偏油缸的仿真分析

设定纠偏角度为3°,纠偏油缸位移伸长量为6.6 mm,仿真得到的纠偏油缸活塞杆位移曲线如图11所示。由图11可知:纠偏油缸的初始位移为50 mm,水平纠偏油缸1和3的活塞运动的最大位移为56.6 mm、最小位移为43.4 mm,运动时间约为10 s时,两组纠偏油缸运动的相对位移能够满足实际要求;俯仰纠偏油缸2和4在1、3稳定后约3 s后开始运动,俯仰纠偏油缸位移曲线在约20 s达到稳定,最终实现调节负载角度变化。

图11 纠偏油缸活塞杆位移曲线

4 结论

(1) 建立了纠偏系统模型,该模型适用于小口径地下管道掘进机的纠偏系统。

(2) 建立了掘进机在纠偏过程中的力学模型,通过传递函数获得纠偏油缸位移与纠偏角度的关系,应用MATLAB/Simulink搭建了PID控制系统,获得了纠偏油缸运动位移与时间的关系,提高了系统的响应速度。

(3) 在AMESim软件中对纠偏液压驱动系统进行建模,并对纠偏液压驱动系统进行了仿真分析,纠偏液压系统在短时间内达到了稳定的输出,缩短了纠偏时间,提高了工作效率。

本文研究为下一步掘进机纠偏液压驱动系统与掘进机纠偏运动力学模型的结合奠定了一定的研究基础。