钢轨探伤车对中装置的优化设计

李从祥 周利文

摘 要

:对中装置是钢轨探伤车探伤系统的主要部件,对中支架安装在与转向架相连的探伤装置架体上。为保证装车用对中支架的安全可靠性,对其受力计算分析,并对实验用支架进行受力及疲劳计算,得出原支架设计不达疲劳要求。对支架做优化改进,并做冲击、疲劳及探伤试验。结果表明,优化后的结构及零部件符合装车要求。

关键词

钢轨探伤车;对中支架;疲劳;优化

中图分类号: U213.43 文献标识码: A

DOI:10.19694/j.cnki.issn2095-2457 . 2020 . 08 . 24

0 引言

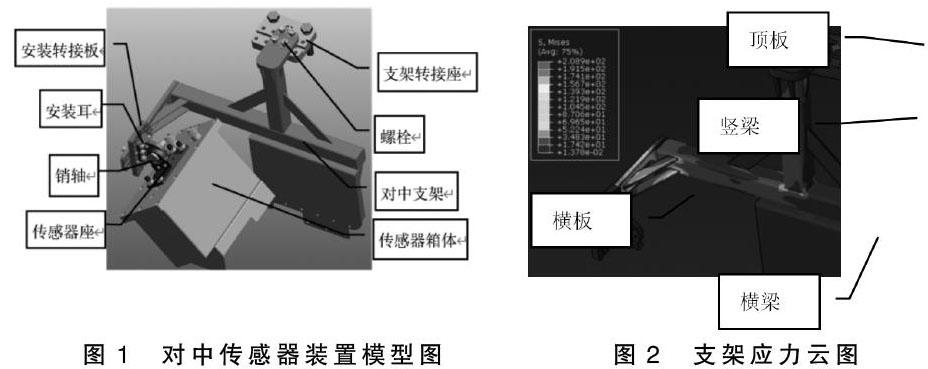

钢轨探伤车承担在役钢轨的伤损检测任务,激光对中装置是钢轨探伤车探伤装置的重要组成部分,其包括对中控制器、对中传感器装置、伺服作动器等组成[1-2]。其中对中传感器装置部分主要由对中支架、安装耳等组成,其模型如图1所示。对中支架安装在转向架上的架体上,其随车运动时,冲击和振动强烈,为保证装置安全稳定的工作,需对其进行力学分析。

1 原支架受力分析及优化

根据轨道交通标准IEC 61373,探伤装置通过左右纵梁安装在车轴端盖处,属于3类安装位置,对中支架安装在探伤装置的框架上,框架与车轴端盖间有弹性减振元件,根据标准及减振效率可计算出作用于安装支架的RMS值分别为28.8m/s2、25.8m/s2、12.86m/s2,振动频谱参照3类。

对原支架及关键部件用ABAQUS做受力分析,其中对螺栓进行简化处理,并将对中传感器简化为质点处理。对模型分单独施加垂向、纵向、横向及3个方向同时施加载荷进行受力分析,得出对中支架最大应力为209MPa,位置处于支架竖梁与顶板之间焊接的加强筋位置,如图2所示;安裝耳最大应力为66.2MPa,如图3所示,支架采用Q345材料,由分析可知支架及安装耳等最大应力值都小于材料屈服强度。

根据机车车辆设备冲击振动试验(IEC61373)要求,初步计算支架及关键部件的设计寿命不小于N=1.62×106次循环[3]。

支架工作循环应力幅为Sa=209MPa;由疲劳极限与强度极限关系公式可得:Sf(torsion)=0.29Su=136.3MPa,其中Su=470MPa;根据S-N曲线存在幂函数式Sm*N=C关系,根据相关理论可得:m=3/lg(0.9/k)=6.1,其中k取0.29,又C=(0.9Su)m×103=1.05×1019,得N=C/Sm=1.05×1019/2096.1=7.3×104,支架不满足疲劳设计要求,故需对支架做优化设计处理。

因对中装置安装位置的受限,对原结构难有大调整,仅做局部优化,优化内容有:a,采用竖梁直插顶板,并在两侧焊接;b,横板加厚2mm,缩短减重孔至40mm,横梁直插横板并在两侧焊接;c,方管增厚至4mm。对中支架优化后模型如图4所示,优化后质量增加近12%,未超出其设计要求。对优化结构做有限元分析,得出支架应力最大值为107MPa,处于横板上,其应力云图如图5所示。进行对中支架疲劳寿命的估算,可得寿命为N=4.3×106次,优化后符合设计要求。

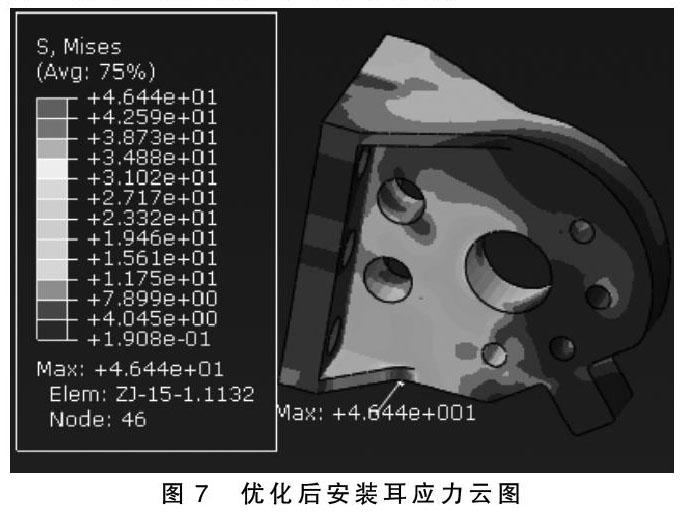

根据计算安装耳的疲劳寿命远大于设计寿命,但在试验过程中出现安装耳断裂的情况,如图6所示,分析断裂原因认为有:断裂处为直角设计,产生了应力集中。对安装耳做去除台阶、增大圆角等优化处理。优化后的安装耳最大应力值为46.4MPa,小于优化前最大应力值,应力云图如图7所示。

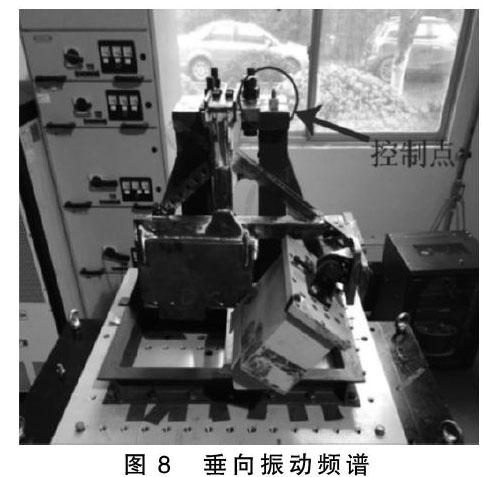

2 长寿命及探伤试验

为验证设计的正确性,对装置进行了磁粉探伤、冲击、疲劳试验。长寿命振动试验如图8所示。完成长寿命试验后再对整个装置进行磁粉探伤检测试验,检测结果显示所有焊缝及横竖方钢上均未有观察到缺陷磁痕。实验结果表明,优化后的对中支架及关键部件符合设计要求。

3 结语

本文通过计算分析,对原支架及部分关键部件进行了优化设计,并对优化后的产品进行了冲击与振动试验,试验结果表明优化后的产品符合设计要求。

参考文献

[1]王新海.高速探伤车超声波探头自动对中心态研究.铁道机车车辆,2005.

[2]钟艳春.钢轨探伤车激光自动对中系统研制.铁道建筑,2016.

[3]陈传尧.疲劳与断裂,2002.