铁碳微电解填料制备及其降解黄药研究

孙慧娜,杨淑珍,韩桂洪,黄艳芳,苏胜鹏

郑州大学 化工学院,河南 郑州 450001

引 言

选矿废水是选矿工艺的排水、尾矿池溢流水以及矿厂排水的总称。废水中主要含金属离子、悬浮物、选矿药剂、化学好氧物等多种污染物[1-2]。有机浮选药剂是排放量大、污染最严重的污染物。其中,黄药是典型的金属硫化矿物捕收剂[3],应用最为广泛。黄药具有较强的生态毒理性,对人和动物有较大的危害[4],当其浓度高于5 mg/L时三天内可以杀死大部分的鱼类,黄药对土壤也有严重危害,当用含黄药的水灌溉农作物时会使土质恶化,严重破环土壤结构,并影响土壤中微生物的活动,导致农作物减产[5]。黄药作为矿区水体环境优先控制的污染物(GB3838—2002),最高允许浓度为 0.005 mg/L[6]。目前黄药主要处理方法有吸附法、混凝沉淀法、氧化法、生物法等多种方法,这些方法在实际中已有应用,但存在有机物难完全分解,出水不稳定难于实现浮选废水全部回用等问题[7]。

微电解技术起源于20世纪70年代,是在电化学基础上发展而来的[8],在众多预处理技术中,微电解技术被认为是有效、廉价、绿色的预处理技术[9]。微电解工艺主要以原电池氧化还原反应为基础,其工作原理与传统的电解非常相似,是基于铁、碳和废水之间行成电场的电化学氧化法处理难降解有机物的一种方法[10]。在原电池反应中铁(阳极)失电子,碳(阴极)得到电子,其电极反应如下[11]:

阳极:Fe-2e-→Fe2+Eθ(Fe2+/Fe)=-0.44V

(1)

阴极:酸性条件:2H++2e-→ 2[H]→H2

Eθ(H+/H2)=0.00V

(2)

酸性充氧条件:O2+4H++4e-→2H2O

Eθ(O2/H2O)=1.23V

(3)

中性或碱性充氧条件:O2+2H2O+4e-→4OH-

Eθ(O2/OH-)=0.41V

(4)

微电解过程还包括铁离子的絮凝沉淀作用、电化学富集作用和物理吸附作用[11]。微电解技术有使用范围广、工艺简单、成本低等特点,目前已用于丙烯腈-丁二烯-苯乙烯树脂废水[11]、甲基橙废水[12]、四环色素废水[8]等难处理废水的降解[14]。李昊等[15]研究了脉冲电强化微电解流化床技术去除铅锌浮选废水中的锌及丁基黄药,此方法提高了微电解的效果,但存在能耗高的缺点。与其相比,本研究主要制备了新型规整化的微电解填料,用其来降解异丁基黄药废水,在提高微电解效果的同时降低了反应能耗。

本研究以铁、碳、粘结剂、造孔剂为原料,采用高温厌氧法制备了规整化的微电解填料,以异丁基黄药降解率为指标,考察了填料制备条件和微电解降解条件对异丁基黄药降解效果的影响。本研究将为开发基于选矿过程水质调控的废水净化与资源化循环利用技术提供支撑。

1 试验材料与方法

1.1 试验原料与装置

(1) 试验原料

试验所用还原铁粉 (分析纯) 购于上海麦克林生化科技有限公司,用作填料主要成分;活性碳粉 (分析纯) 购于天津市科密欧化学试剂有限公司,用作填料主要成分;膨润土 (工业纯) 购于河南义翔新材料有限公司,用作填料的粘结剂;碳酸氢铵 (分析纯) 购于国药集团化学试剂有限公司,用作填料的造孔剂;异丁基黄药 (工业纯) 购于烟台君邦选矿材料有限公司,用于配置异丁基黄药模拟废水;二氯化碳(分析纯) 购于上海麦克林生化科技有限公司,用作异丁基黄药降解后产物的萃取剂。

(2) 试验装置

图1中显示了微电解采用的试验装置,试验装置主要包括空气压缩机、流量计、反应器。试验采用的反应器呈圆柱形,内径为5 cm,柱高为20 cm。

图1 试验流程示意图Fig.1 Experimental flow diagram

1.2 试验方法

(1) 铁碳微电解填料制备

将一定量的还原铁粉、活性碳粉、粘结剂和造孔剂加入蒸馏水混合均匀后,人工造成5~8 mm的球型填料,放入管式炉在氮气保护下煅烧一段时间,并冷却至室温后得到微电解填料。

(2) 异丁基黄药降解

用蒸馏水配制100 mg/L的异丁基黄药模拟废水,取80 mL 模拟废水用氢氧化钠与硫酸调节pH值,40 g吸附饱和的微电解填料(将填料放入1 g/L的异丁基黄药中浸泡一段时间,在浸泡期间不时取出一定量的浸泡液检测丁基黄药的浓度,直至浓度变化不大视为填料吸附饱和。除探究填料用量对降解效果的影响外,其余条件下填料用量都为40 g),放入图1反应器中,开启图1中曝气装置,曝气量固定为0.3 L/min,反应一定时间后取样,用0.22 μm的水系滤头过滤,然后用紫外可见光分光光度计测溶液吸光度,并计算溶液中异丁基黄药降解率η:

(5)

式中:η是异丁基黄药的降解率,%;C0是反应前异丁基黄药的初始浓度,mg/L;Ct是反应后异丁基黄药的浓度,mg/L。

(3) 异丁基黄药降解产物的萃取

对在最佳降解条件下,降解后的水样用一定量的CH2Cl2萃取浓缩。用GC-MS对异丁基黄药降解产物进行分析测定。

1.3 分析方法

(1) 填料的宏观形态表征

参考 GB/T17431.2—2010 《轻集料及其试验方法》[16],对填料的宏观形态进行表征。

(2) 异丁基黄药测定

采用紫外可见光分光光度计 ( TU-1901,北京普析 ) 测试模拟废水中的异丁基黄药浓度,测试波长为300 nm。采用多参数水质测定仪( 5B-6C,连华永兴科技),测定溶液中COD浓度。采用TOC测定仪( VarioTOC,德国Elementar),测定溶液中TOC浓度。

(3) XRD表征

采用荷兰帕纳科公司的Empyrean锐影X射线衍射仪对不同煅烧温度下的铁碳微电解填料的物相组成进行分析。以CuKα为辐射源,波长λ=1.5406 Å,管压45 kV,管流40 mA,扫描角度范围(2θ):20°~90°,扫描速度10 °/min。

(4) SEM分析

采用聚焦离子束扫描电镜 (Zeiss,Auriga FIB SEM) 对煅烧的微电解填料的表面和截面进行分析。

(5) GC-MS分析

采用Gas mass spectrometer GCMS-QP2010 Ultra对降解前后的异丁基黄药进行测试分析。测定条件为:载气为99.99%高纯氦气,流速为9.5 mL/min,色谱柱是Rtx-5MS(30.0 m×0.25 mm×0.25 um)毛细管柱,质谱条件:EI轰击源,电子能量70 eV;离子源温度200 ℃,接口温度280 ℃,全扫描;升温程序:开始升温40 ℃保持5 min,以4 ℃/min 升到100 ℃,再以 10 ℃/min 升至 250 ℃,保持 5 min。

2 结果与讨论

2.1 铁碳微电解填料制备及其性能研究

(1) 铁碳比(m(Fe)/m(C))对填料处理效果的影响

填料中所含原电池的数量是影响微电解填料性能的最显著因素,而这一数量的增加又得益于合适的铁碳比。在造孔剂含量为4%、粘结剂含量为20%、煅烧温度为900 ℃、煅烧时间为2.5 h、模拟废水初始pH=7、反应时间为90 min、曝气量为0.3 L/min的条件下,探究了铁碳比对填料处理效果的影响,结果如图2所示。

图2 m(Fe)/m(C)对异丁基黄药降解率的影响Fig.2 Effect of m(Fe)/m(C) on the degradation rate of isobutyl xanthate

由图2可知,随着铁碳比的增加异丁基黄药降解率先增加后降低;当铁碳比为11时,铁碳微电解填料对异丁基黄药降解效果达到最佳。这是因为当铁碳比大于或小于11时溶液中原电池的数量少,异丁基黄药的降解效率较低[17]。当铁碳比为11时溶液中原电池的数量最多,异丁基黄药的降解效率最高,因此,将铁碳质量比定为11时较为合适。

(2) 煅烧温度、煅烧时间对填料性能的影响

煅烧温度、煅烧时间会影响微电解填料的强度,进而影响对异丁基黄药的作用效果。在m(Fe)/m(C)=11、造孔剂含量为4%、粘结剂含量为20%、煅烧时间为2.5 h、模拟废水初始pH=7、反应时间为90 min、曝气量为0.3 L/min的条件下,探究了煅烧温度对填料性能的影响。在m(Fe)/m(C)=11、造孔剂含量为4%、粘结剂含量为20%、煅烧温度为900 ℃、模拟废水初始pH=7、反应时间为90 min、曝气量为0.3 L/min的条件下,探究了煅烧时间对填料性能的影响。结果分别如图3、图4所示。

图3 煅烧温度、煅烧时间对异丁基黄药降解效果的影响Fig.3 Effects of calcination temperature and calcination time on the degradation effect of isobutyl xanthate

图4 煅烧温度、煅烧时间对填料抗压强度的影响Fig.4 Effect of calcination temperature and calcination time on compressive strength of filler

由图3、图4可知随着煅烧温度的上升,异丁基黄药降解率是先降低后升高再降低,这是由于当煅烧温度为600 ℃时,填料强度较低,在气流的冲刷下,易出现破碎,碎屑的存在增加了其与废水的接触面积,降解效果较好,此条件不利于填料的长期循环使用。当煅烧温度过高时,异丁基黄药的降解率会降低。这是因为高温会使金属颗粒积聚长大,导致废水与填料的有效接触面积减少,降解效果变差[18]。另外,随着煅烧时间的增加,异丁基黄药的降解率不断升高,但随煅烧时间增长,填料制备能耗升高。综合考虑选择填料的煅烧温度为900 ℃、煅烧时间为2.5 h。

(3) 粘结剂含量、造孔剂含量对填料性能的影响

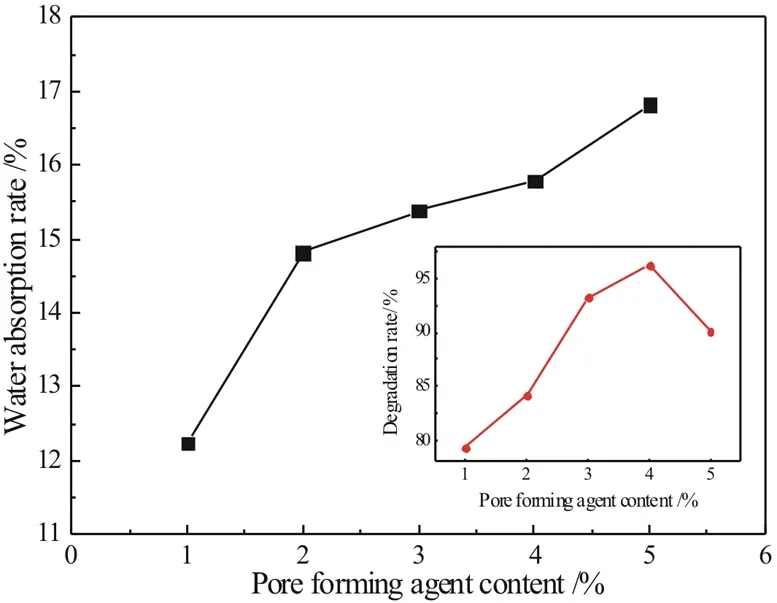

粘结剂通过影响填料的强度进而影响异丁基黄药的降解率,而造孔剂通过影响填料的比表面积进而影响异丁基黄药的降解效果。在m(Fe)/m(C)=11、造孔剂含量为4%、煅烧温度为900 ℃、煅烧时间为2.5 h、模拟废水初始pH=7、反应时间为90 min、曝气量为0.3 L/min的条件下,探究了粘结剂膨润土含量对填料性能的影响。在m(Fe)/m(C)=11、粘结剂含量为20%、煅烧温度为900 ℃、煅烧时间为2.5 h、模拟废水初始pH=7、反应时间为90 min、曝气量为0.3 L/min的条件下,探究了造孔剂碳酸氢铵含量对填料性能的影响,结果分别如图5、图6所示。

图5 粘结剂含量对填料抗压强度及异丁基黄药降解率的影响Fig.5 Effect of binder content on compressive strength of filler and degradation rate of isobutyl xanthate

图6 造孔剂含量对填料吸水率及异丁基黄药降解率的影响Fig.6 Effect of pore-forming agent content on water absorption and isobutyl xanthate degradation rate of filler

由图5可知,随着粘结剂含量的增加,异丁基黄药降解率不断降低,这是由于填料中的活性组分铁和碳的含量,随着粘结剂含量的增加而降低,微电解时形成的原电池数量不断减少,不利于异丁基黄药的降解,而粘结剂含量少使填料难以成型,强度不够[19]。从图6可以发现,随着造孔剂含量的增加异丁基黄药的降解率先增加后降低,这是由于随着造孔剂含量的增加,填料中微孔的数量也随之增多,在反应过程中增加了异丁基黄药与微电解填料的接触面积,使异丁基黄药降解效果较好。当造孔剂含量增加到4%时填料形成的微孔数量过多,导致微电解填料中微孔的坍塌和堵塞[20],使填料的强度降低,反应中耗损较大。综合考虑选择填料粘结剂膨润土含量为20%、造孔剂碳酸氢铵含量为3%。

(4) 填料循环次数对异丁基黄药降解效果的影响

随着填料的循环使用,填料中铁在不断消耗碳也在不断的脱落。填料的循环次数主要考察填料在稳定性、耐用性、有效性和运行周期上的表现。在反应时间为90 min、填料投加量为500 g/L、模拟废水初始pH=7、曝气量为0.3 L/min的条件下,探究填料循环次数对异丁基黄药降解效果的影响,结果如图7所示。

图7 填料循环次数对异丁基黄药降解的影响Fig.7 Effect of the number of filling cycles on the degradation of isobutyl xanthate

由图7可知,微电解填料循环5次后,异丁基黄药、COD和TOC降解率均未出现大幅下跌,第五次循环时三项降解率也分别保持在78%、62%和36%以上。表明填料可长期循环使用。

(5) 微电解填料表征

a.填料的宏观特性表征

填料的宏观物理参数如表1所示。

表1 填料的宏观物理参数Table 1 Macroscopic physical parameters of filler

由表1可知,填料的空隙率为62.08%,有利于废水与填料的充分接触,吸水率为18.75%,说明填料与废水接触面大,填料的磨损率较低、抗压强度较高,有利于填料长期循环使用。

b.X射线分析

用X射线衍射仪对不同煅烧温度下的铁碳微电解填料的物相组成进行分析,结果如图8所示。

图8 不同煅烧温度下铁碳微电解填料XRD图Fig.8 XRD pattern of iron-carbon micro-electrolytic fillers at different calcination temperatures

图8为不同煅烧温度下的微电解填料的XRD图,对比标准物质的PDF卡片分析发现,当煅烧温度从600 ℃逐渐升高到1 000 ℃时铁碳微电解填料各元素存在形态发生了改变。煅烧温度为600 ~ 800 ℃时,填料的主要成分是C、SiO2、Fe及Fe2.95Si0.05O4。煅烧温度为900 ℃、1 000 ℃时填料的主要成分是SiO2、Fe2SiO4。

c.扫描电镜分析

用扫描电镜对最佳条件下制备的微电解填料,反应前后填料的表面、截面进行分析。对比得出填料反应前后的形貌变化,结果如图9所示。

由图9可以看出,反应前填料表面凹凸不平,有一些不规则裂缝。填料截面有较多的孔隙结构,提高了填料的比表面积,有利于废水与填料的充分接触,增加了反应活性位点,进而提高废水的降解效率。微电解后填料表层部分脱落,而填料截面无明显变化,孔洞也未被堵塞,填料未出现钝化现象,说明填料可长期循环使用[21]。

图9 填料反应前后扫描电镜图(放大倍数为500倍):(a)反应前表面,(b)反应前截面,(c)反应后表面,(d)反应后截面Fig.9 SEM before and after reaction of filler (magnification is 500 times):(a) surface before reaction,(b) cross section before reaction,(c) surface after reaction,(d) cross section after reaction

2.2 工艺条件对异丁基黄药降解效果的影响

(1) 反应时间对废水处理效果的影响

从图10可以看出,反应初始阶段,微电解对异丁基黄药降解速率和废水中COD的去除速率较快,随着时间的延长,微电解对异丁基黄药的降解速率逐渐减慢。这是因为微电解过程中,阳极铁不断腐蚀流失,使得填料中活性位点的数量逐渐减少,微电解反应的速率逐渐下降[22]。溶液中异丁基黄药降解率要高于COD的去除率,说明电解降解的异丁基黄药没有被完全矿化,而是一部分被降解为小分子有机物存在溶液中。综合考虑降解效果与经济性,最终选取反应时间为90 min。由图11可知,微电解降解异丁基黄药符合一级动力学特征。

图10 反应时间对异丁基黄药、COD降解效果的影响Fig.10 Effect of reaction time on degradation effect of isobutyl xanthate and COD

图11 反应过程中动力学拟合Fig.11 Kinetic fitting during the reaction

(2) 填料用量对废水处理效果的影响

填料用量关系到微电解降解效果的好坏及其运行费用的高低。在模拟废水初始pH=7、反应时间为90 min、曝气量为0.3 L/min条件下,探究了填料用量对异丁基黄药降解效果的影响,结果如图12所示。

图12 填料用量对异丁基黄药降解效果的影响Fig.12 Effect of dosage of filler on the degradation effect of isobutyl xanthate

由图12可知,随着填料用量的增加异丁基黄药降解率、COD去除率及TOC去除率都是先升高后降低,这是由于较大的用量提供了较多的活性位点[23],使整体去除效果较好,但过高的用量给填料层带来了较大的传质阻力,使反应物与生成物均不能及时扩散到流体主体中,加剧了浓差极化,阻碍了反应快速进行。综合考虑,最终选定填料用量为500 g/L。

(3) 初始pH值对废水处理效果的影响

在反应时间为90 min、填料用量为500 g/L、曝气量为0.3 L/min的条件下,探究了模拟废水初始pH值对异丁基黄药降解效果的影响,结果如图13所示。

图13 pH值对异丁基黄药降解效果的影响Fig.13 Effect of pH on the degradation effect of isobutyl xanthate

由图13可知,当初始pH=3时异丁基黄药的降解效果最好,但COD、TOC的去除效果最低。这是由于在pH=3时异丁基黄药没有被完全降解,而是分解为CS2和异丁醇,微电解难以降解[24],且在pH=3时Fe2+和 Fe3+难以形成Fe(OH)2和Fe(OH)3胶体絮凝剂,无法对污染物产生捕集、卷扫作用,增加了后续处理的难度[21]。对比试验结果可知,异丁基黄药降解率随pH值的变化不明显,当pH=7时COD、TOC去除率最高。综合考虑,最终选择反应初始pH值为7。

2.3 微电解降解异丁基黄药的降解路径探究

为探究微电解降解异丁基黄药的降解路径,用GC-MS测定在最佳降解条件下,异丁基黄药降解产物,结果如图14所示。

图14为异丁基黄药降解前后的GC-MS总离子图,异丁基黄药降解前总离子图中存在少量的黄原酸根及大量的二硫化碳,主要是因为在测试过程中仪器在不断升温,最终温度为250 ℃而黄药受热易分解为CS2。由图14及降解后的产物(表2)推测了异丁基黄药在微电解作用下可能降解路径如图15所示。首先异丁基黄药在原电池作用下被氧化为双黄药[25],或者还原加氢裂解为异丁醇和CS2。其次,微电解过程中形成的OH亲电性较强,会攻击电子密度较高的位置[9]如(C—O和C=S等),使异丁基黄药还原加氢裂解的异丁醇和CS2被降解为CO2、H2O和SO42-。双黄药在·OH作用下一部分先断裂C=S后脱去H2O、CS2、HS-和S2-生成碳酸二异丁酯,之后被降解为异丁醇和异戊酸或者异丁醇和甲醛,最终被降解为二氧化碳和水。另一部分双黄药在 ·OH作用下脱去COS、2S2-及-CH2-片段生成3-甲基硫代丁酸-S(1-甲基乙基)酯,·OH进一步作用使其降解为CO2、H2O和SO42-。

图14 异丁基黄药降解前后的GC-MS总离子图谱Fig.14 Total ion chromatogram of GC-MS before and after degradation of isobutyl xanthate

表2 微电解降解异丁基黄药产物分析Table 2 Analysis of micro-electrolytic degradation products of isobutyl xanthate

图15 异丁基黄药可能降解路径推测(R为异丁基)Fig.15 Isobutyl xanthate potential degradation path speculation (R is isobutyl)

3 结论

(1) 铁碳微电解填料的最佳制备条件为:m(Fe)/m(C)=11,粘结剂含量为20%,造孔剂含量为3%,煅烧温度为900 ℃,煅烧时间为2.5 h。

(2) 微电解降解异丁基黄药最佳条件为:模拟废水初始pH=7,反应时间为90 min,填料用量为500 g/L,在此条件下溶液中异丁基黄药降解率为89.91%,COD去除率为79.91%,TOC去除率为35.87%。

(3) 微电解降解异丁基黄药的主要中间产物是异丁醇、碳酸二异丁酯以及3-甲基硫代丁酸-S(1-甲基乙基)酯,最终产物是CO2、H2O和SO42-。