热力学排气系统中节流效应及其冷量利用分析

任建华, 谢福寿,2, 王 磊, 厉彦忠,2

(1. 西安交通大学能源与动力工程学院, 西安 710049; 2. 航天低温推进剂技术国家重点实验室, 北京 100028)

0 引 言

未来空间探索需要低温推进剂长期储存,由于各种复杂空间热环境的影响,贮箱内低温推进剂会持续升温、气化,导致贮箱压力升高,若不及时采取措施对低温推进剂贮箱进行有效压力控制,其将会超过贮箱承载限度,引起推进剂泄漏、贮箱爆炸等一系列安全问题[1]。空间在轨运行时热力学排气系统(Thermodynamic vent system,TVS)相较于直接排气的方式,无须进行液体沉降,通过消耗少量的推进剂液体蒸发后排出贮箱,为贮箱压力控制提供了有效的解决方案[2]。通过对比和实验验证,喷雾棒型TVS中采用主动排气的方法对贮箱进行控压,已经被证实具有良好的应用前景[3-4]。

对TVS技术的研究,国外已经进行了大量的理论与实验验证,取得了一定的研究成果[5-13]。Hastings等[5]提出喷雾棒型TVS概念,并对系统各部件和流体行为进行了分析与建模,在多功能氢试验台(MHTB)进行了大量实验研究。Kartuzova等[7]对TVS贮箱气枕区压力和温度、液相区饱和压力和温度的模型预测与实测数据进行了比较。Kartuzova等[10]提出一种大型液氢贮箱自生增压的CFD模型,并与MHTB自增压和喷雾棒混合实验数据对比,得到了气枕温度、压力的变化规律。Bolshinskiy等[12]通过贮箱系统集成模型(TankSIM)建立的压力控制模型可以对贮箱的自生增压、液相沸腾、排气、冷凝等过程仿真。我国相关研究起步较晚,但也有一些较好的理论和实验成果[14-18]。胡伟峰等[14]对低温推进剂长时间在轨蒸发量控制的关键技术进行了归纳分析。王磊等[15]对MHTB开展的TVS实验及其控压数学模型进行了总结,并对常重和微重力下TVS的控压性能进行了对比。Liu等[18]以R123为工质进行了地面实验,研究了热力排气增压和冷却性能的影响因素。

上述研究人员针对TVS研究主要集中在系统原理性验证与贮箱内流体状态的模型预测。对于TVS中节流装置的节流效应尚未见有深入研究。目前对于节流,除了一些经典文献中的描述,大多数的研究主要应用节流前后流体焓相等这一理论,或者利用数值方法解决节流相关实际问题[19-20],而对于气体与液体节流性能差异、节流到两相以及其他影响因素的分析,相关的研究涉及甚少。

本文旨在通过基于热力学原理对TVS节流前后流体状态参数变化和节流制冷量展开详细分析,采用热力学中的循环关系式,讨论气、液节流性能的差异;以氢为工质,基于等温节流制冷效应,分析得出其在TVS中的理论最大制冷量以及必须满足的工作区间;基于节流前后焓值相等,分析温度、压力对节流性能的影响,研究的相关工作可为TVS系统优化提供参考。

1 TVS工作原理介绍

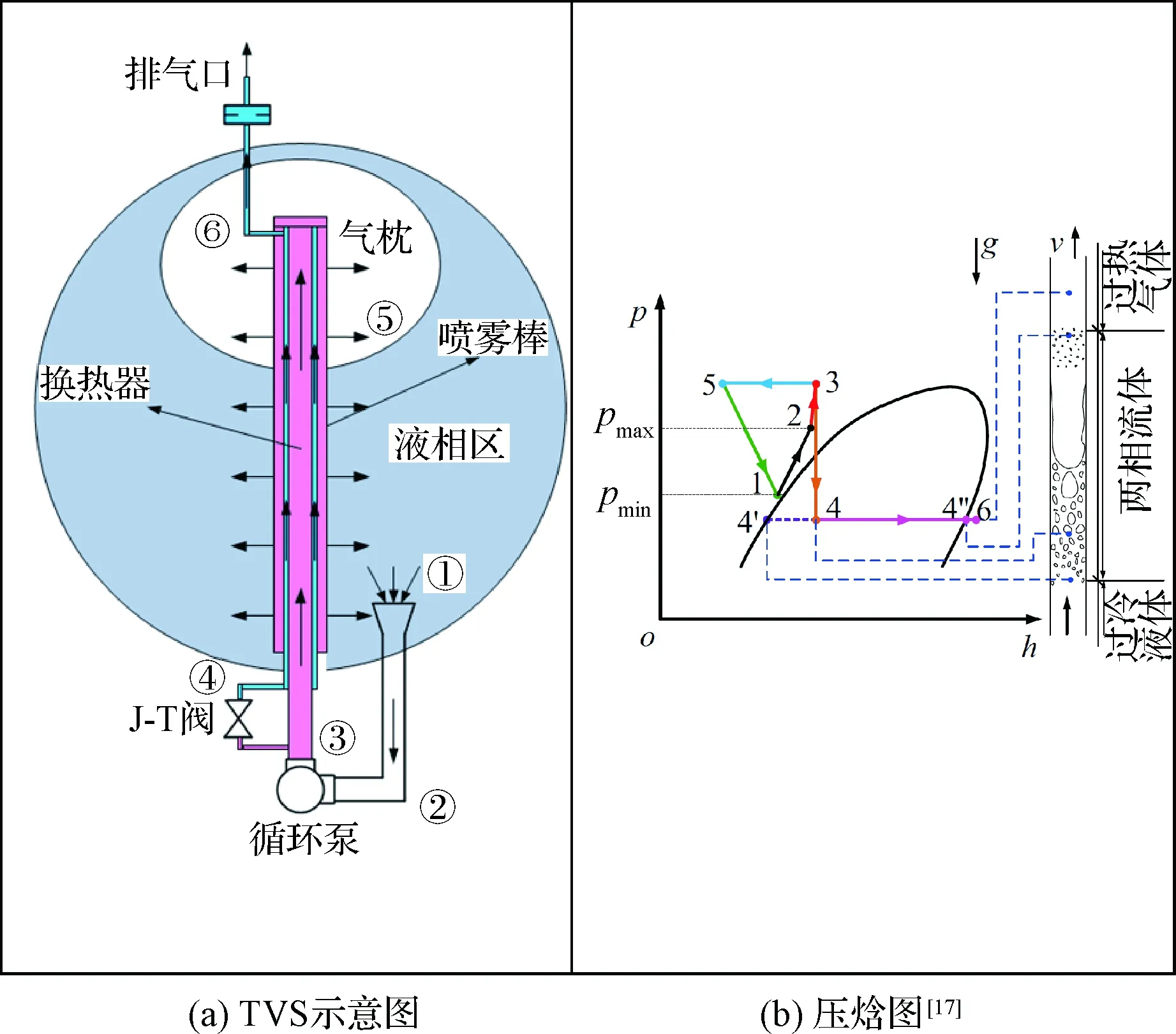

典型的TVS装置结构示意图如图1(a)所示,由四大主要部件构成,各个部分及其主要功能为:循环泵给流体提供动力;J-T阀使流体减压降温;流体在套管式换热器内进行热交换;喷雾棒使换热后降温的流体雾化回到贮箱内。

图1 TVS运行过程Fig.1 Operation process of TVS

TVS装置工作过程如图1(b)所示,存在混合模式和混合排气两种工作模式。贮箱内液体温度较低时,仅运行循环泵,J-T阀内无流体流过,液体通过喷雾棒直接与气枕区混合实现气枕的降温降压;当液体温度上升到气枕区压力控制下限(pmin)对应的饱和温度时,仅采用混合的方法不足以冷却气枕区,流过循环泵(状态点3)的一股流体通过J-T阀进行节流降温(到状态点4),与另一股主流体在换热器内进行热交换,达到气相排出(状态点4到6),主流体被冷却(状态点3到5)后由喷雾棒喷射回贮箱,使贮箱内流体温度与压力降低(状态点5到1),实现低温贮箱压力控制系统。

从TVS节流原理来看,J-T节流阀是TVS系统的核心装置,其节流效应对整个系统的运行性能至关重要,合理的热力学简化分析和关键参数的定量讨论可有效改善TVS工作性能。

2 节流效应分析

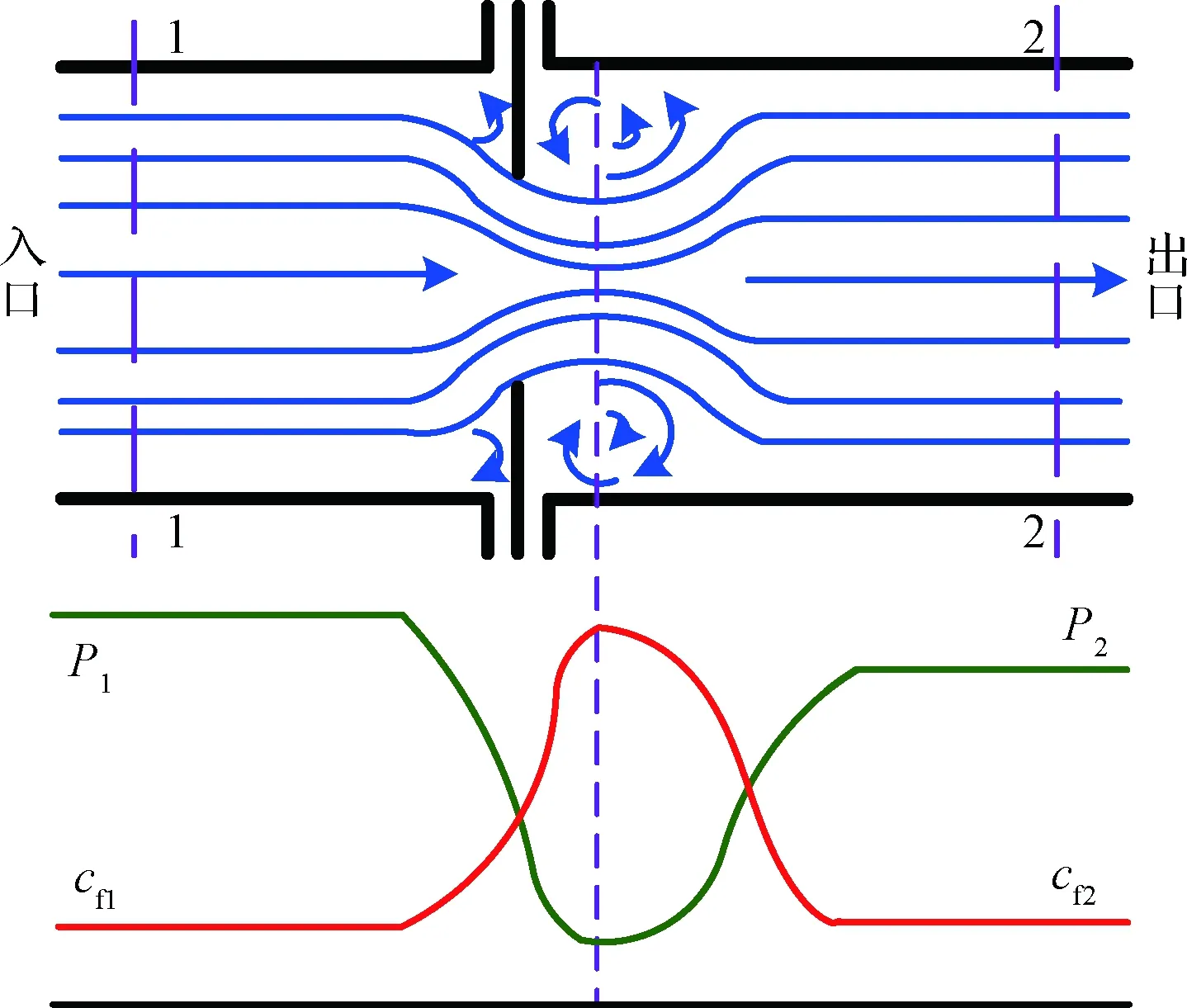

当流体在管道中稳定流动突遇截面变化时,如图2所示(P为压力,cf为流速),引起局部阻力显著增大,会造成显著的压力损失,称为节流[21]。TVS中的节流过程也遵循类似的规律,而且通常阀孔开度很小,产生大幅的压降以至于单相液体节流后空化产生两相流动。

图2 节流过程示意图Fig.2 Schematic diagram of throttling process

2.1 微分节流效应

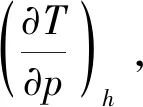

为研究气液节流特性的差异性,尤其是节流后温度变化情况,对微分节流效应的分析是十分必要的。式(1)为J-T节流效应的表达式:

(1)

对于理想气体和实际气体,可通过相关的状态方程求得;对液体则难以从理论上推导得到其状态方程,目前已知的液体状态方程一般为经验或者半经验的等温状态方程,如式(2)(泰特方程)和式(3)所示[22]:

v=v0-Dln[(p+E)/(p0+E)]

(2)

v=C/(p+E)D

(3)

式中:C,D,E均只是温度的函数。

由于经验与半经验状态方程中的量纲不像气体状态方程那样可以划归统一,以及指数、对数的存在,一些物理量的偏微分也难以简化,最终难以得到具有物理意义且便于分析的形式,于是考虑热力学中的循环关系式。对于函数z=z(x,y),若z关于x,y的二阶混合偏导数均连续时有如下的循环关系[21]:

(4)

(5)

2.2 气液节流性能对比

通过第2.1节的式(5)对气液微分节流效应进行分析:

1)从符号上考虑

2)从绝对值大小考虑

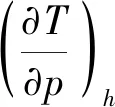

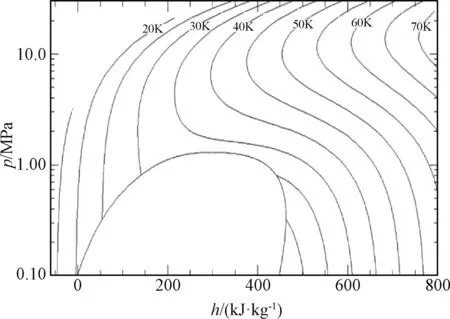

图3 低温工质的压焓(p-h)图Fig.3 Pressure-enthalpy (p-h) diagram of several cryogenic substances

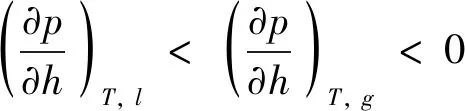

由循环关系式(5)可得

两者均考虑制冷效应时,有

所以一般气体制冷效应比液体制冷效应要更加显著(不发生相变)。

3)两相区的节流性能

对于低温工质在两相区的节流效应,由于cp→∞,无法从前面的循环关系式直接推得。而两相区内压力与温度对应,即压力越低,温度也越低,因此在两相区的节流必定具备制冷效应,且相较于气体和液体的节流,对于同一种工质,因为压焓图上等温线在两相区呈水平,相同的压降产生的温降较大且与气体节流制冷效应接近。

由美国国家标准与技术研究院(NIST)物性数据库导出氧和氮压焓图如图3所示,图中等温线斜率正负的转折点已在图中标出(图4同)。基于前面的分析可知,这些点是工质节流后产生制冷与制热效应的转折点,压力低于某一临界值时,液体节流不再具有制冷效应。液相区节流的温度效应并不明显,液体节流制冷主要利用的是节流到两相后的汽化潜热。

2.3 氢的节流特性

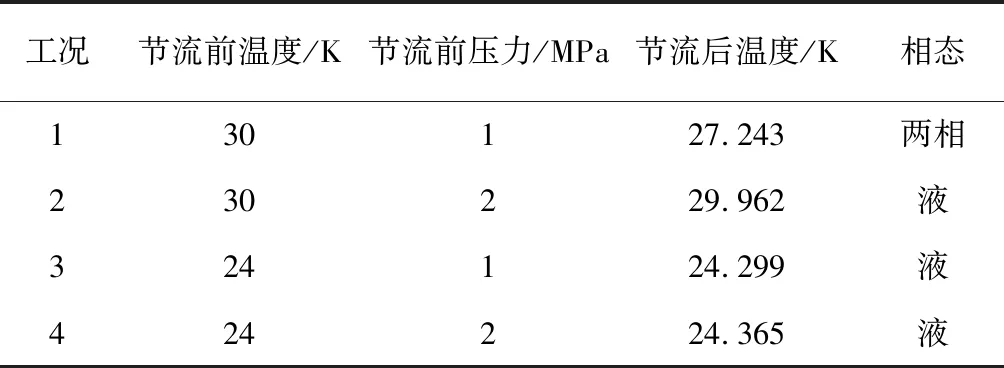

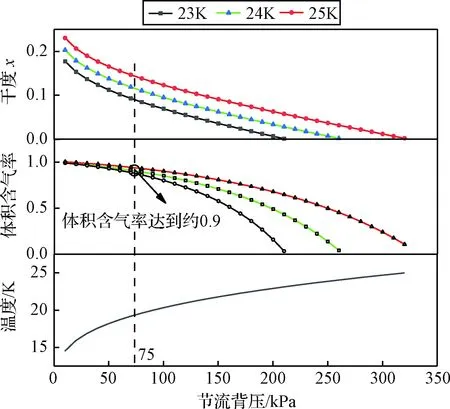

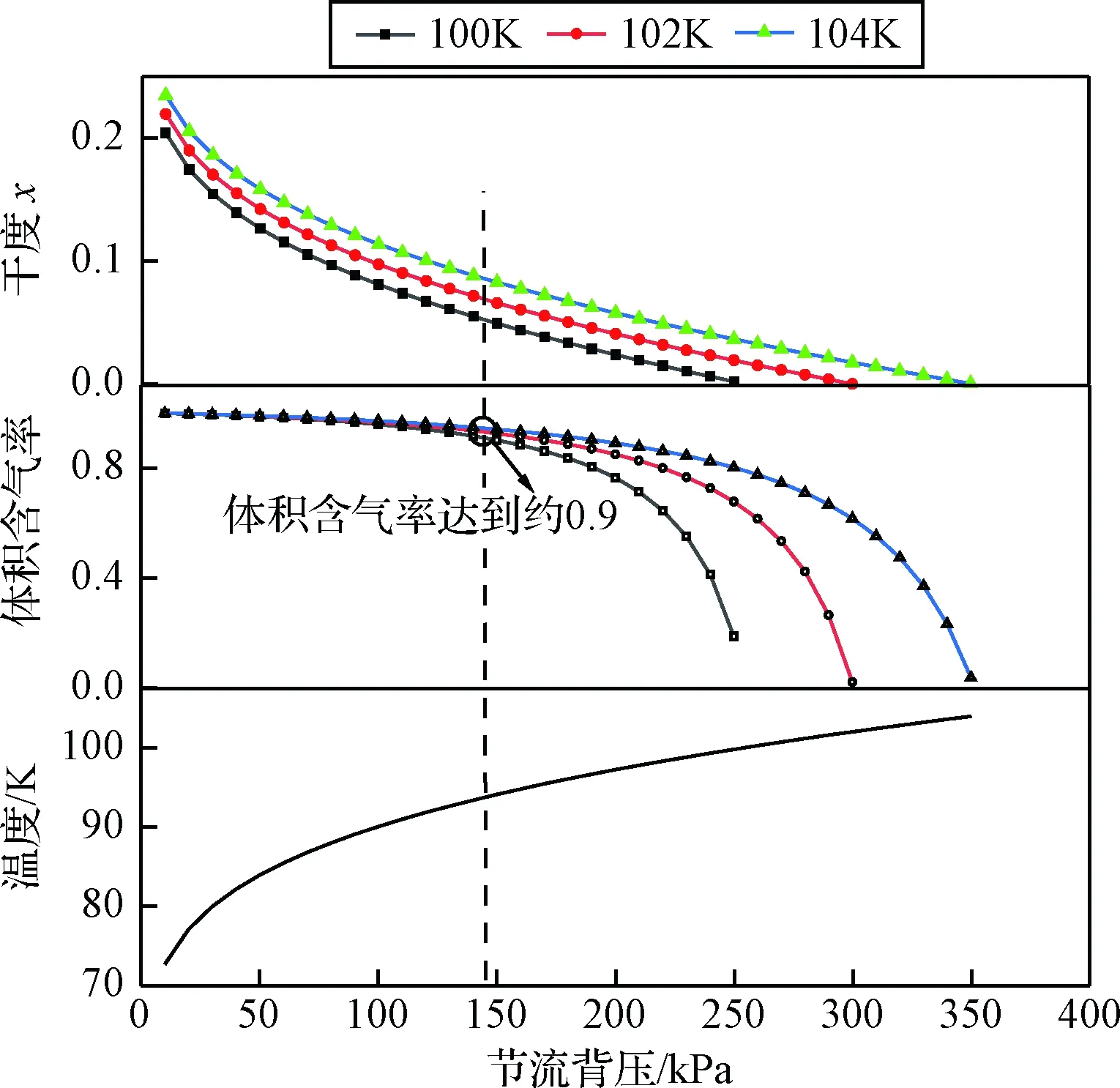

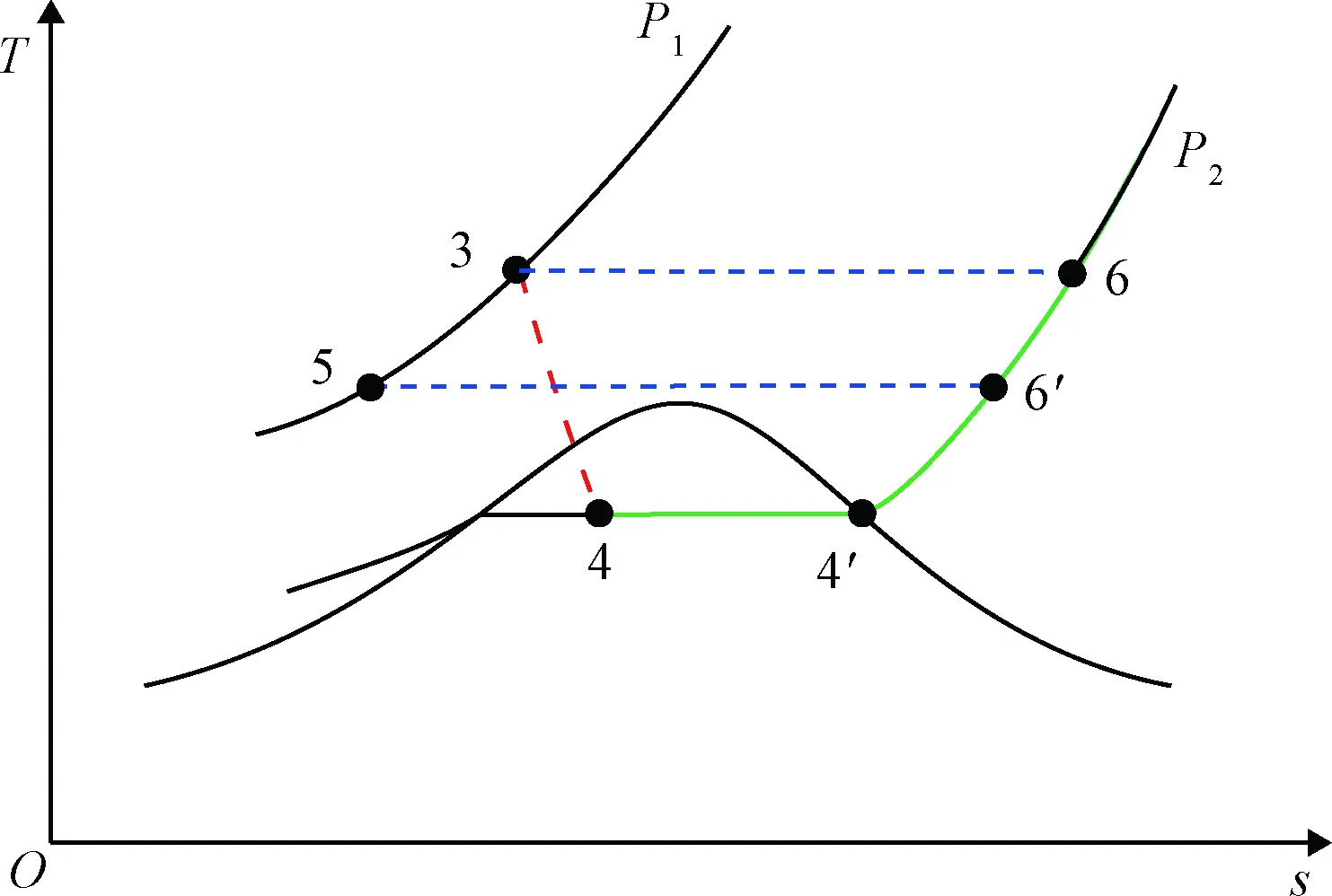

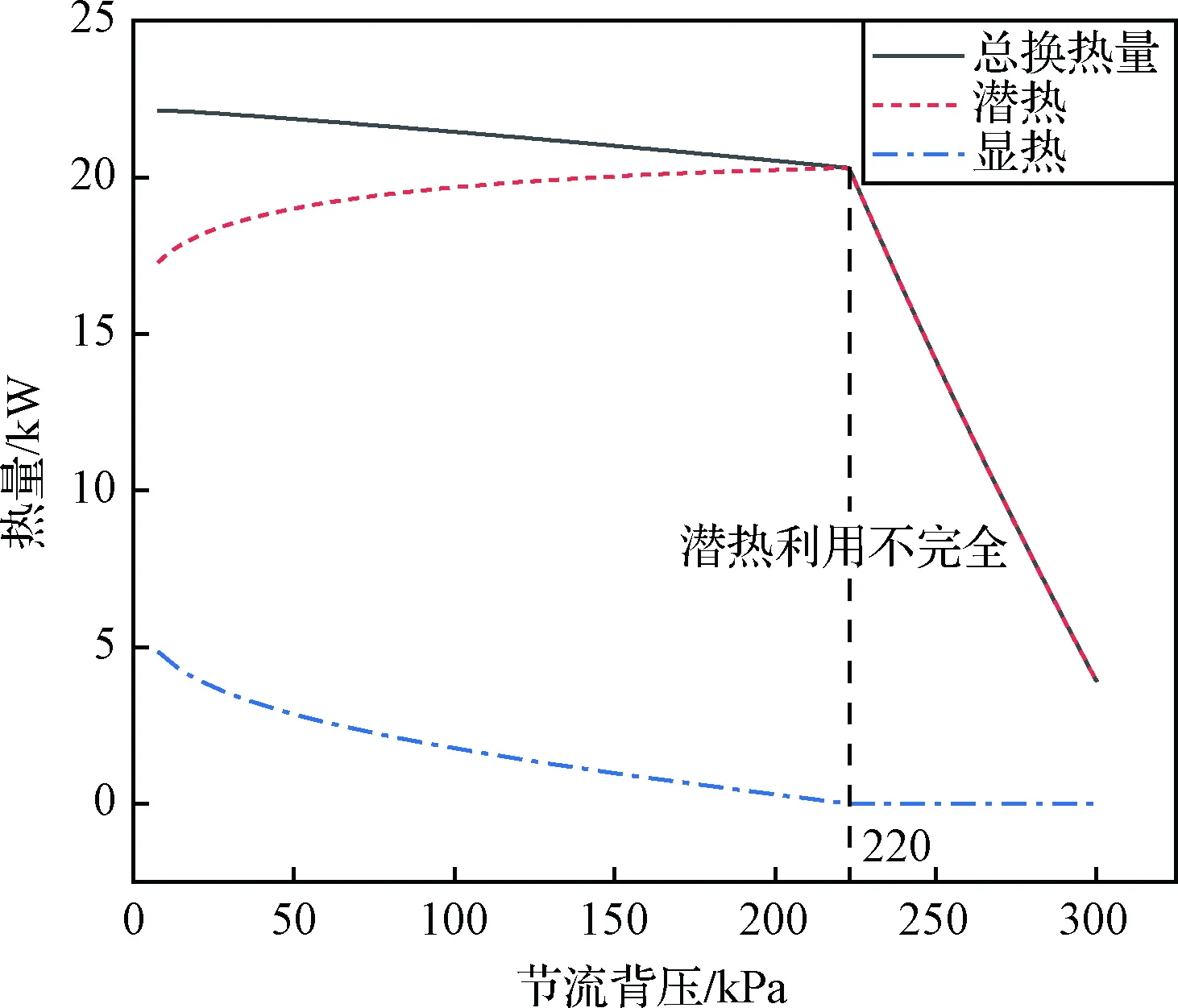

氢作为一种常用的低温推进剂,是TVS中常见的贮存管理对象,但由于氢具有反常物性,需要对上一节的分析作补充说明:液氢定压比热容略小于气氢cp,l 图4 氢的压焓(p-h)图Fig.4 Pressure-enthalpy (p-h) diagram of hydrogen 下面以液氢为工质,改变节流压力、温度等条件,以揭示液氢节流的一般规律,计算结果如表1所示。节流前后压差均设为0.5 MPa。 结合氢压焓图和计算结果分析可知,单相液氢节流过程温度同样可能略升高或者略降低,依工况而定。制热的情况(工况3、4)显然是要避免的,而液相节流制冷时(工况2)的温降很小(不足0.1 K),不足以驱动换热。因此在TVS中,液氢必须节流至两相区(工况1)才能有显著的制冷效应(温降为2.757 K)。 表1 液氢节流计算分析Table 1 Computational analysis of liquid hydrogen throttling TVS中,节流后的两相流体与主流体在换热器中进行换热,主流体的状态与J-T阀入口流体状态近似。节流是一个熵增过程,一方面,流体温度降低,换热温差驱动力增大;另一方面流体干度增加,气体成分增多使得换热性能变差。这两者对于换热强化是矛盾的。于是需要结合TVS换热器要求,进行变参数分析以对节流性能进行评估。 节流前后焓相等,基于这一分析,给定节流前状态以及节流后的压力(节流背压),通过调用NIST物性参数库,可以获得流体节流后的温度、干度以及含气率等状态参数。在这些状态参数中,影响换热性能的主要是干度、体积含气率以及温度,前两者影响节流后的流型流态以及换热器设计中换热关联式的选取,后者影响换热温差。下面选取氢和氧工质进行变参数分析。 图5为入口温度为24 K时,对于不同入口压力(0.13 MPa、0.14 MPa、0.15 MPa),工质氢在节流后的干度、体积含气率和温度随背压的变化关系。由图5可知,在改变J-T阀入口压力的条件下,不同节流背压下,节流后的干度、体积分数变化趋势一致,且曲线非常接近。由前面的分析可知,在液相区,压焓图中等温线基本与等焓线平行,所以保持入口温度不变,不同入口压力下的焓值相近,使得节流后状态近乎重合。 图5 不同入口压力条件下节流后各参数随背压变化(氢)Fig.5 Changes of post-throttling parameters with back-pressures under different inlet pressures (hydrogen) 图6为J-T阀入口温度为104 K工况下,对于不同入口压力条件(0.4 MPa、0.5 MPa、0.6 MPa),工质氧在节流后的干度、体积含气率和温度随背压的变化关系。相较于氢来说,液氧节流入口压力的改变所引起的干度和体积含气率变化更小,说明在压焓图中液氧等温线更接近垂直,引起入口流体焓的变化也更小。 工质氢和氧节流的变参数分析结果均说明节流前的入口压力对节流后工作参数的影响甚微,因此在对TVS运行工况进行设计时,可不必考虑J-T阀前压力,只要保证节流阀前流体处于液体状态即可。 图6 不同入口压力条件下节流后各参数随背压变化(氧)Fig.6 Changes of post-throttling parameters with back-pressures under different inlet pressures (oxygen) 图7为J-T阀入口压力为0.15 MPa工况下,对于不同入口温度条件(23 K、24 K、25 K),工质氢在节流后的干度、体积含气率和温度随背压的变化关系。图8为J-T阀入口压力为0.45 MPa工况下,对于不同入口温度条件(86 K、88 K、90 K),工质氧在节流后的干度、体积含气率和温度随背压的变化关系。 对于氢工质,随着节流背压的降低,虽然干度从0增大到0.2,但是体积含气率从0增大到了接近1,而且体积含气率很快达到较大值;随着入口温度的升高,节流到两相所需的节流背压减小,相应的干度和体积含气率增大;当节流背压降低至约75 kPa以下,节流后干度仅仅达到0.1,理论上来说,可利用的汽化潜热依然很大,但气体的体积分数已达0.9,则此时由于气相成分过大,会引起在后续换热器中换热恶化,最终难以充分利用其汽化潜热;或者针对这种情况(体积含气率较高),必须对换热器采取有效的强化换热措施。可利用的潜热与节流后的含液率(1-x)成正比,因此,相对于抽气降压(干度为0),可利用的潜热随节流背压的降低而减少。 图7 不同入口温度条件下节流后各参数随背压变化(氢)Fig.7 Changes of post-throttling parameters with back-pressures under different inlet temperatures (hydrogen) 图8 不同入口温度条件下节流后各参数随背压变化(氧)Fig.8 Changes of post-throttling parameters with back-pressures under different inlet temperatures (oxygen) 与氢类似,液氧的节流随着节流背压的降低,干度从0增大到0.2,而体积含气率从0增大到了接近1,且也很快达到较大值。当节流压力降低到约150 kPa以下,节流后干度才达到0.08左右,而气体体积分数已接近0.9。 TVS的高效运行需要最大程度的利用J-T阀节流所产生的制冷量,所以还需对节流制冷量进行推导分析。这里仅考虑节流后的两相流体与主流体的换热。图9为节流过程分析示意图。处于点3的过冷液经节流后达到两相状态4,通过等温节流效应(3-4-4′-6-3,指流体通过节流降温后达到状态点4,再定压吸热达到入口温度T3所产生的最大制冷量[23]),节流的这部分流体(节流比例a)理论上来说,最多可以到达状态点6,而在TVS系统中,这部分流体需要与循环的主流体进行换热,因此最多可只能达到状态点6′,而主流体状态最多可由点3达到点5,此时点5温度与点6′相等。那么,总的最大换热量即为点3的定压比热cp3与温差(T3-T5)的乘积。 图9 等温节流效应示意图(过冷液体节流到两相)Fig.9 Isothermal throttling effect (supercooled liquid throttling to two-phase state) 达到最大换热条件时应该满足 (6) 其中,mcir为泵抽取的液体质量流量,cp,l为点3液体的定压比热,cp,g为点4′气体的定压比热。式(6)中,只有点5和点6′的温度未知,即可求得点5的温度: 因此,可获得的最大换热量为 q=(1-a)mcircp,l(T3-T5) 为便于分析,选取氢工质,循环流量为1 kg/s,节流比例为0.05,计算了总换热量及其中的潜热和显热成分。图10为换热量随节流背压的变化。随着节流背压从300 kPa降低到220 kPa,由于换热温差较小,两相流体潜热利用不完全,这势必会使换热器出口含液造成浪费。因此,当前工况下的节流背压必须在220 kPa以下。随着背压继续降低,总换热量增大,这是由于其中可利用的显热成分的增大幅度要高于潜热的减少。 图10 换热量随节流背压变化Fig.10 Changes of heat transfer with back-pressure of throttling 图11对比了不同节流比例下,单位质量节流制冷量(总换热量q/节流比例a)随节流背压的变化。最大制冷量的相对差别为 计算表明,在不同节流背压下,节流比例越小,所能获得的单位质量的节流制冷量越大;但只要节流背压在最低节流背压(143 kPa)以下,保证潜热利用充分,单位质量的节流制冷量差别较小,在12.3%以内;但节流背压不能过低,前面已作说明,对于氢,不得低于75 kPa。 图11 不同节流背压下的节流制冷量Fig.11 Cooling capacities of throttling under different back-pressures 通过对TVS中节流过程的理论分析,得出以下结论。 1) 应用循环关系对节流前后流体热力状态的比较分析,发现在不发生相变情况下单相气体节流效应要比单相液体节流效应更加显著,而在发生相变情况下单相液体节流后也会产生制冷量,不过由于节流后熵增加,比直接排放产生的制冷量要小。 2) 随着节流后压力降低,虽然相应的流体温度降低,但是节流后干度也会相应地增加,使所能利用的汽化潜热降低;同时,节流后体积含气率呈指数型增加,极不利于后续换热器的热量交换,故存在一个较优的节流背压,需要进一步的优化分析。 3) 通过变参数分析,发现节流前压力对节流过程影响不大,而节流前温度和节流后压力对节流过程起主导作用。随着节流前温度增加,节流后干度也会相应增加,所能提供的汽化潜热更少,节流制冷效果减弱。 4) 结合TVS过程,通过热力学分析了节流过程的最大制冷量,发现节流背压不能过高,但也不能过低,推荐节流背压范围为75~143 kPa。因为节流背压较大时,节流降温则很小,会使在一定换热面积下换热不充分,排气带液,造成额外冷量损失;而节流背压过低时,会造成节流后体积含气率大幅增加,使后续换热恶化,导致换热面积增大。

3 节流影响因素分析

3.1 节流前压力

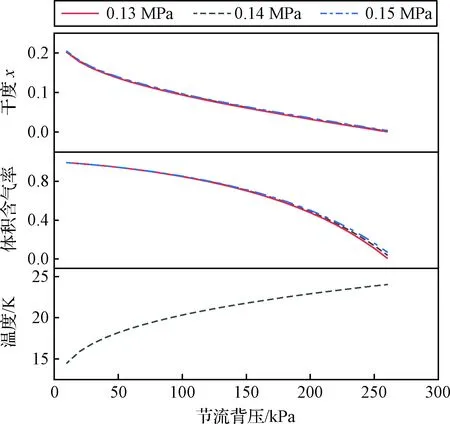

3.2 节流前温度

4 TVS节流制冷量分析

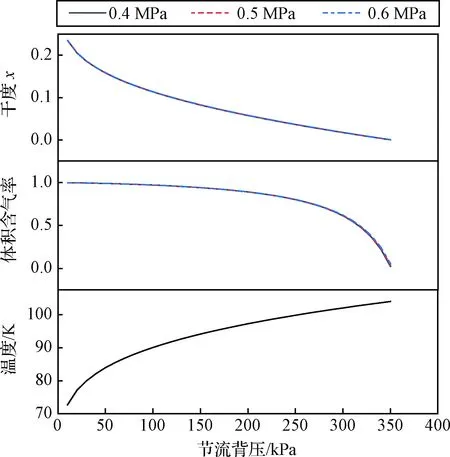

5 结 论