一种乘用车扭力梁制造工艺设备的研制

李亚聪

一种乘用车扭力梁制造工艺设备的研制

李亚聪

(沈阳机床成套设备有限责任公司,辽宁 沈阳 110000)

扭力梁应用于乘用车非独立悬挂结构中,其两端法兰存在微小的前束角和外倾角。为提升扭力梁机加工的换产柔性、效率和机加质量,通过对国内外扭力梁机加设备的调查研究,结合扭力梁的制造工艺和特点,全新开发了具备加工扭力梁前束角和外倾角功能的双面对置卧式五轴专用加工中心,该加工中心配合快换夹具和智能测量工艺技术,集中工序,大大提升了机加质量,各尺寸CMK值达1.67以上,使扭力梁换产时间缩短为半小时,且该方案具备占地小、易于实现自动化,人员投入少等优点。为国内汽车扭力梁制造提供了一套完整的解决方案,实现了扭力梁机加工艺设备的产业化。

扭力梁;前束角;外倾角;对置卧式五轴加工中心;制造工艺

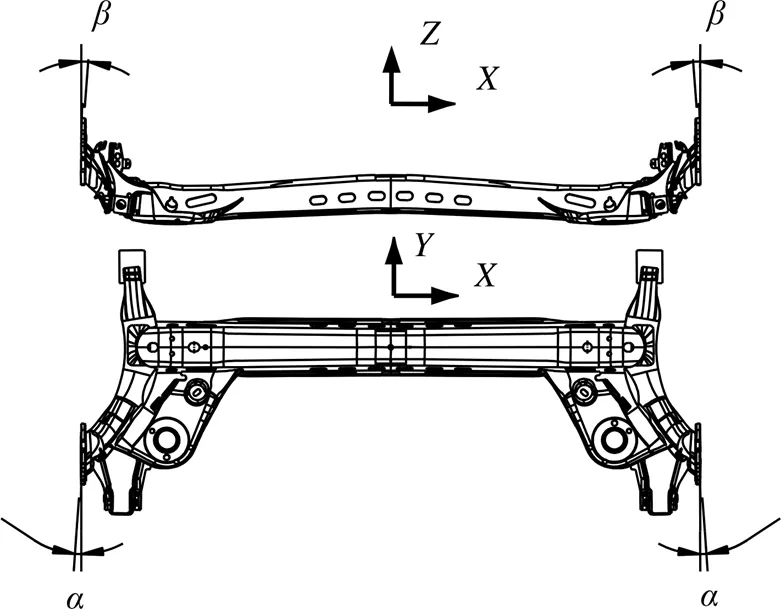

乘用车扭力梁是汽车底盘系统的重要组成部分[1],广泛应用于乘用车非独立悬挂系统中。非独立悬挂系统较独立悬挂系统在制造成本上占一定的优势,因此被大量采用。扭力梁两端法兰处均存在前束角和外倾角,参考图1,要实现正确切削,机床要有两个回转轴,使主轴轴线在两个不同方向上要构成与前束角和外倾角相应的两个微小角度,由于各种车型扭力梁的前束角和外倾角不尽相同,要更换车型,机床必须具备快速换产功能。

本文详细地研究了扭力梁加工传统机加工艺,开发一款具备AB轴调节功能的高柔性对置卧式五轴加工中心。该加工中心加工工序集中,提升了加工效率和质量,节省了占地空间及人力。同时开发了前束角和外倾角快速调整机构和独特的快速换产夹具,提高了机床的柔性化。通过线上毛坯测量和线下成品检测系统,提升了设备的制造过程能力指数。

图1 某扭力梁产品

1 扭力梁的切削加工工艺研究

扭力梁的基本加工内容见表1,主要包括端面铣、背铣制动钳面、螺纹孔加工、制动钳孔加工、ABS孔加工,镗中心定位孔等。

扭力梁双侧法兰端面均存在对称的前束角和外倾角,如图1所示。扭力梁前束角即法兰端面与主坐标系轴所成夹角,夹角范围一般在±2°之内,精度为±5';扭力梁外倾角即法兰端面与主坐标系Z轴所成夹角,夹角范围一般在0°~2°之内,精度为±5';由于这两个微小夹角的存在,标准的卧式加工中心无法完成扭力梁的任何工序的加工。

1.1 扭力梁的传统机加工艺

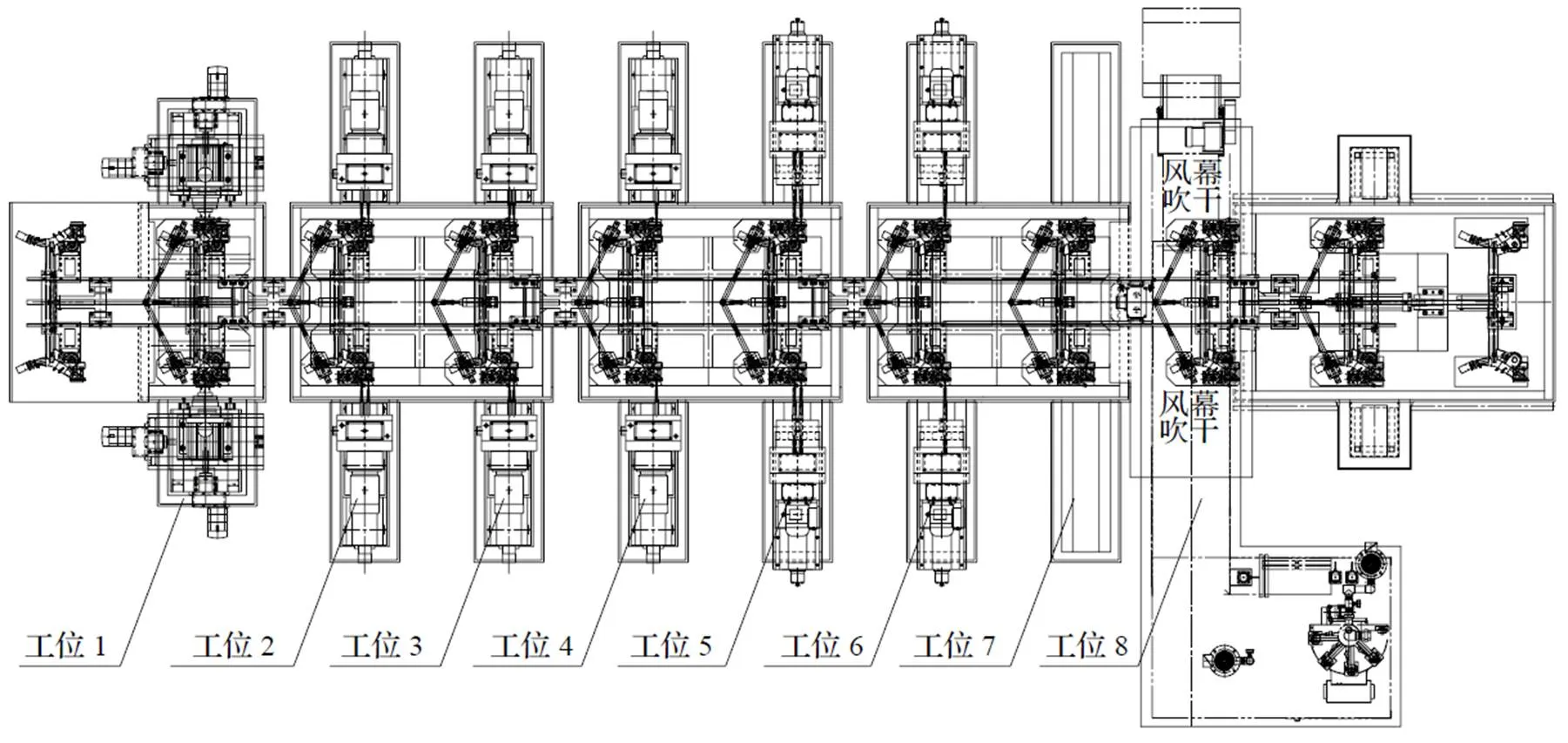

国内多采用步进式上下料多工位组合专机实现,如图2所示。

表1 扭力梁加工内容及要求

图2 多工位组合专用机床

组合专机将扭力梁所有工序进行细分,采用对称布置结构,实现双侧同时加工。通过中间夹具步进单元进行上下料。该工艺实现多工序同时加工,效率较高。但由于工序由不同工位的专机实现,工序较分散,有以下缺点:(1)工件是通过多次定位夹紧,工件加工尺寸稳定性不好,即CPK值不高;(2)生产线过长,占地面积较大,能耗较高;(3)组合机床的前束角和外倾角实现全部是刚性连接,不可调整,不具备换产能力;(4)实现自动化比较困难。

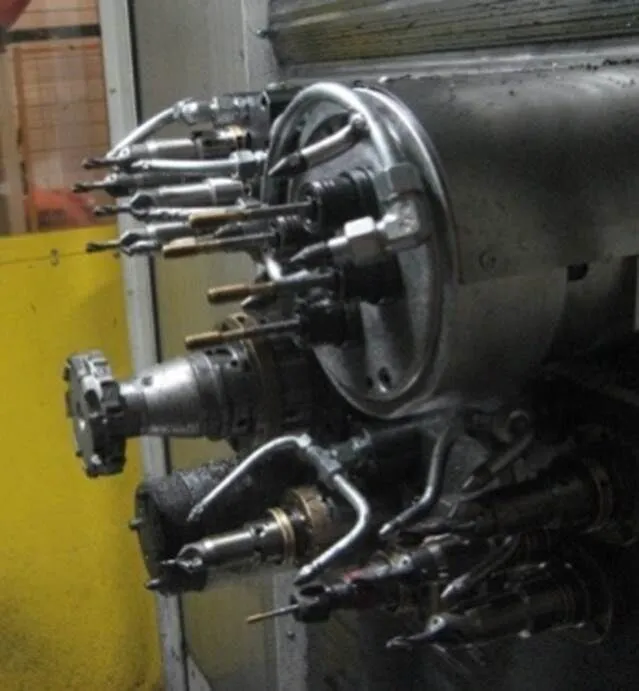

国外设备多采用转塔形式或非标动力头形式,价格较为昂贵。图3为德国布朗厂一台设备,该方案机加省去机械手换刀时间,采用群攻群钻形式,效率高,占地小,但由于动力头及机床形式,无法换产。

图3 德国布朗厂设备

图4为德国LICON公司开发的LiFLEX I/ 334 ZH扭力梁设备,采用多工位动力刀塔形式,该产品同时也复合了群钻或群钻动力头,换刀时间为转塔转位时间,时间较短,该方案前束角外倾角调整置于主轴箱与转塔之间,通过定角度配磨垫完成,机加过程中通过插补形式完成铣面、钻孔等加工,程序相对较为复杂,换产较困难。

图5为UNIOR公司开发的TTM1600/2机床也为多工位转塔形式专机,中间夹具部分为转台结构,转台上放置两套夹具,一套处于机加位置,一套处于上下料位置,机加效率较高。该专机前束角和外倾角调整在床身上,同样采用定厚度的垫片形式实现,换产时需根据实际角度需要重新设计垫片,换产同样不是很方便。

图4 德国LICON的LiFLEX I / 334 ZH

图5 UNIOR的TTM1600/2

1.2 新工艺装备方式

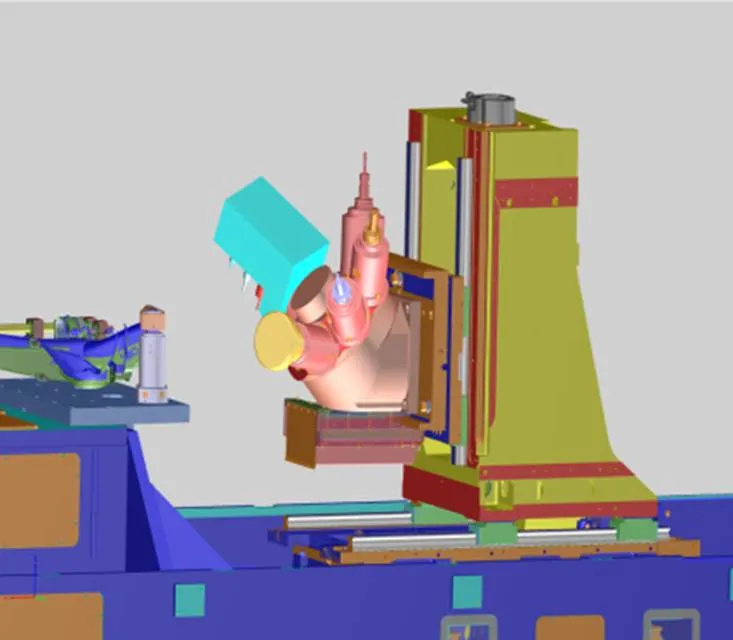

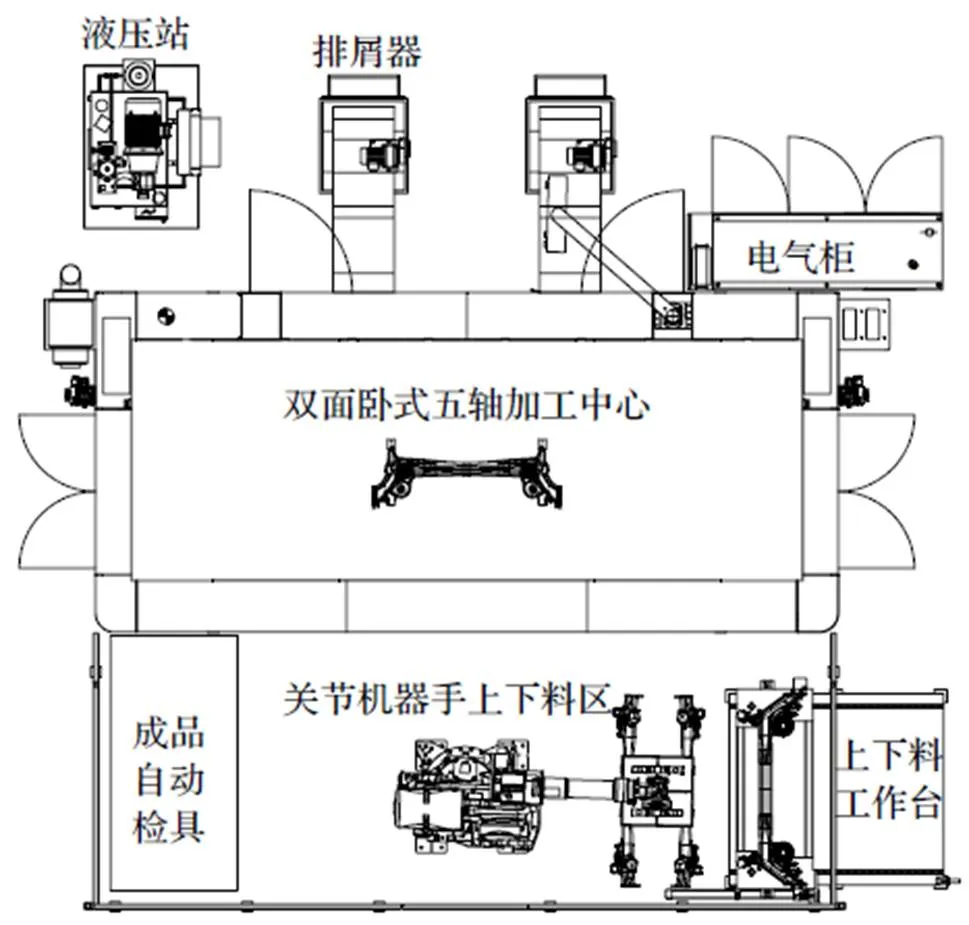

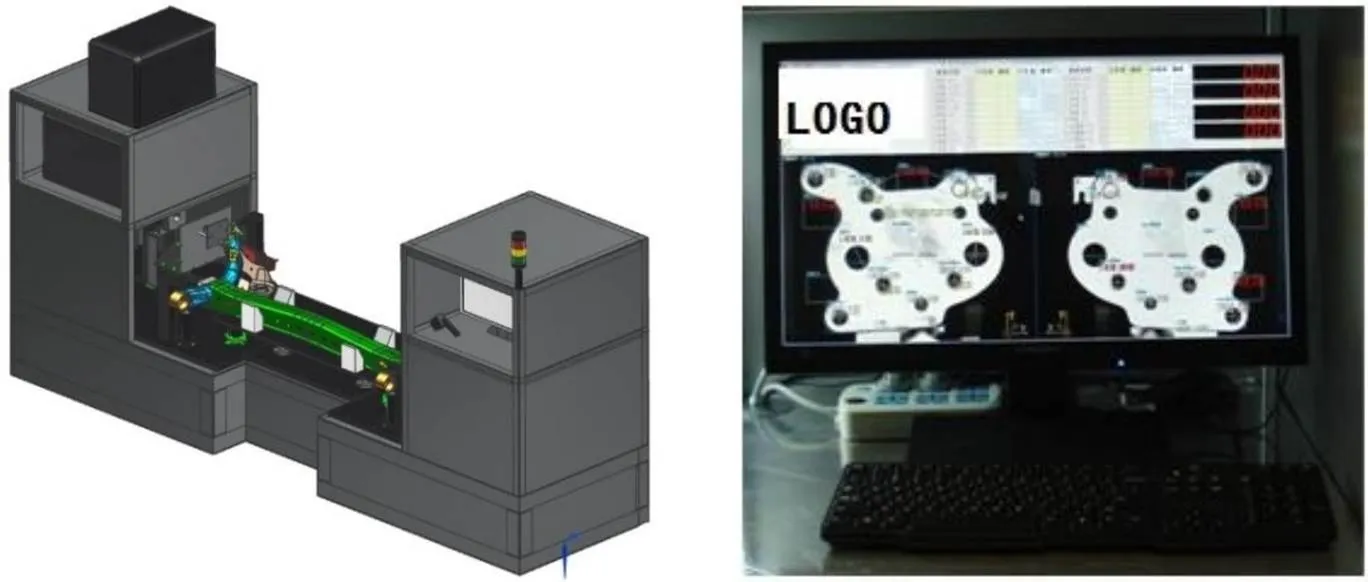

如图6所示,新工艺设备布局是通过具备AB轴快速调整结构的对称布置的卧式加工中心完成扭力梁所有机加工序,机床内配置线上毛坯检测系统,机床外配置线下成品检测单元,通过关节机械手上下料形式形成自动化加工单元(岛)。该工艺方案具备快速调整前束角和外倾角等功能,实现了自动化上下料功能及线上线下测量功能。保证扭力梁制造品质的同时满足了用户频繁换产的需求,且易于实现自动化,减少人员成本,占地较小(主机占地面积为7 m×4.5 m,全部占地面积为7 m×7.5 m),而传统流水线的占地面积为14 m×6.5 m,如图2所示。主机部分采用主轴刀库形式,成本投入较低。

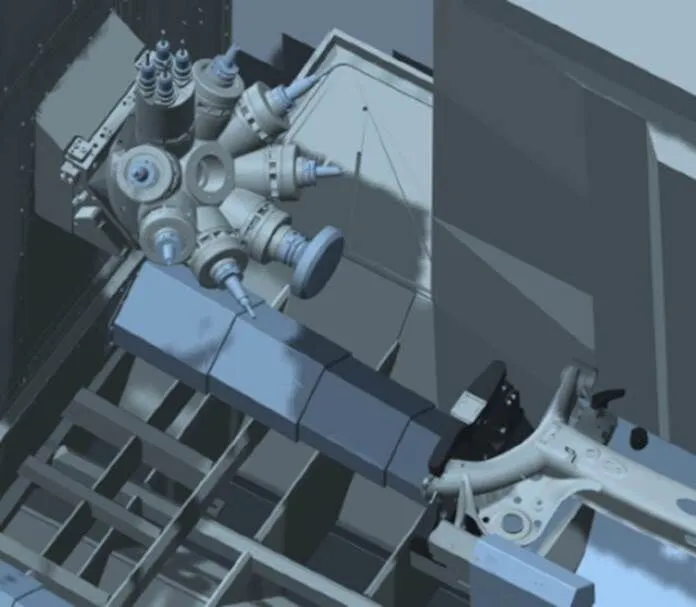

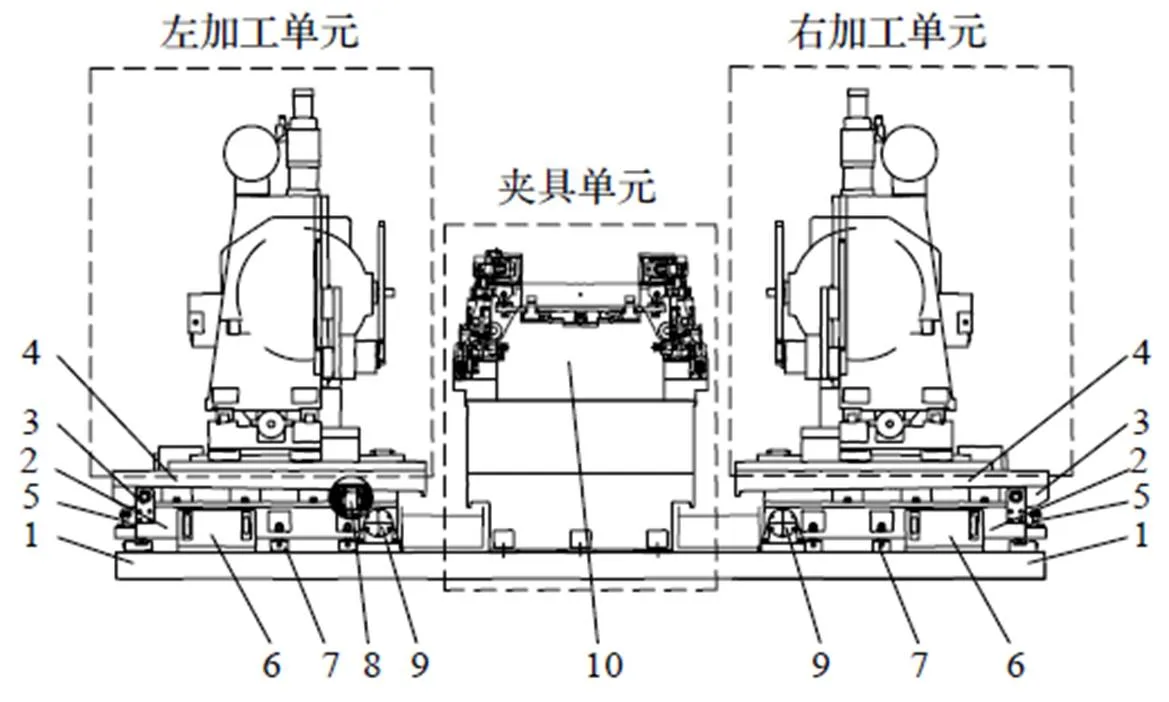

对称布置五轴加工中心[2-3]结构形式如图7所示,该设备两侧为对称布置的五轴加工中心(左加工单元和右加工单元),中间为固定不动的夹具单元10,配有对称式圆盘机械手刀库及测头等结构。

图6 新工艺设备布局

图7 扭力梁专用对称布置五轴加工中心

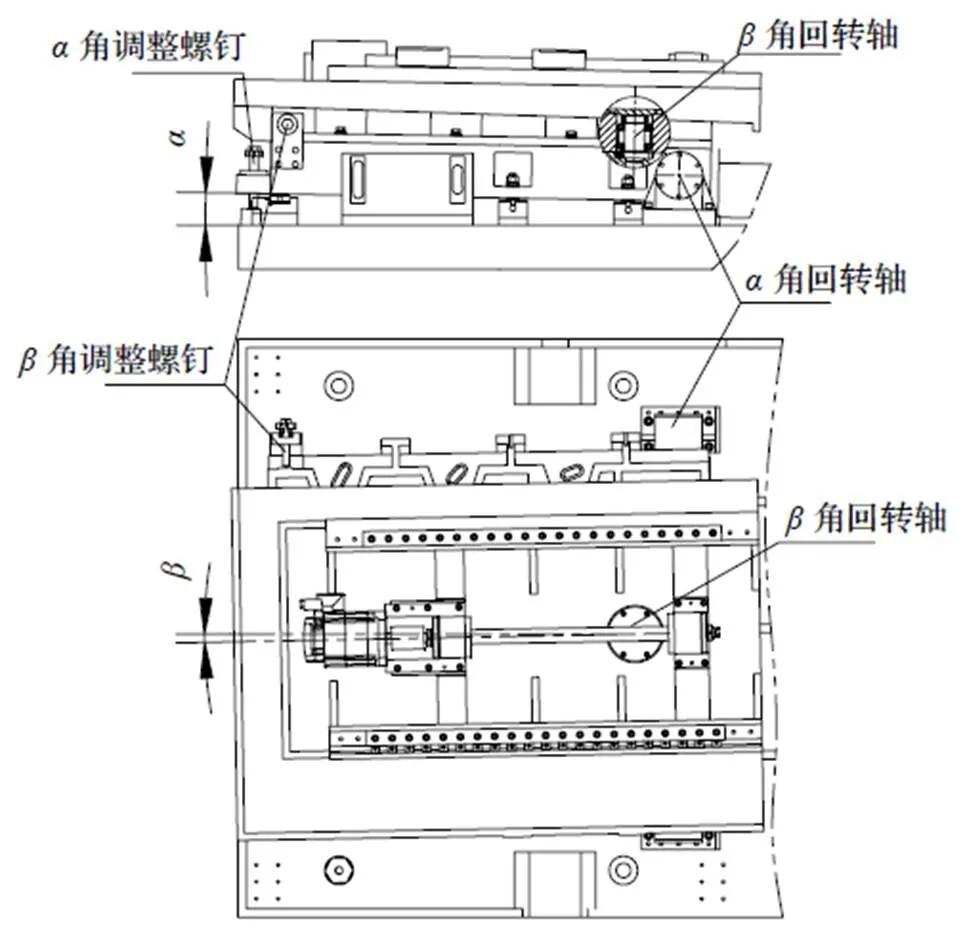

加工中心的三轴为标准的固定工作台卧加结构[4],轴(对应扭力梁的前束角和外倾角)结构置于底板1上,如图8所示。前束角的实现:机床三单元结构置于床身底座2上,床身底座绕铰链9(角回转轴)通过角调整螺钉5顶起,使主轴轴线与水平面形成一定角度即为工件的前束角,并通过可调垫铁7与锁紧直角板6和锁紧螺钉锁紧;外倾角的实现:机床三单元的床身4置于床身底座2上,通过铰链轴8(角回转轴)相连,角调整螺钉3向前或向后将床身顶开一定角度即为外倾角,通过锁紧螺钉锁紧。角与调整精度均为0.5'/格。

该加工中心实现了扭力梁机加全序加工,且前束角和外倾角均具备手动调节功能,满足快速换产的柔性需求。

图8 AB轴调整结构图

2 扭力梁夹具模块化设计及快速换产技术[5]

由于扭力梁品种繁多,各扭力梁前束角和外倾角不尽相同,车型更新速度较快,一台机床存在加工生产多品种扭力梁的可能。在实际生产过程中,传统工艺由于前束角和外倾角不可调整,且机床夹具更换相当繁琐,机床具备快速柔性换产的能力已成为用户亟待解决的难题。

文中论述的双五轴卧式加工中心夹具作为一个整体部分单独设计,集成机械、液压、电气、PLC程序及NC程序,换产时通过简单操作实现快速换产,换产时间小于半小时。如图9所示,换产夹具更换以下几个模块即可。

(1)机械部分,夹具体和机床连接部分接口统一,方便不同夹具安装。

(2)液压部分,将夹具所需液压阀组置于夹具上,成为夹具的一部分,通过快插接头将进油口、回油口与泵站连接。

(3)电气部分,夹具上集成分线盒,将夹具上所有阀组控制线,检测传感器接入分线盒,分线盒与机床电气柜通过航空插头连接。

(4)程序部分,系统中集成了不同产品的PLC控制程序及NC加工程序,换产时通过人机界面切换即可实现不同工件切换。

图9 夹具快换技术简图

3 线上测量技术及线下测量技术

在扭力梁机加前后过程中设有线上和线下测量过程[6-7]。

图10 在线测量示意图

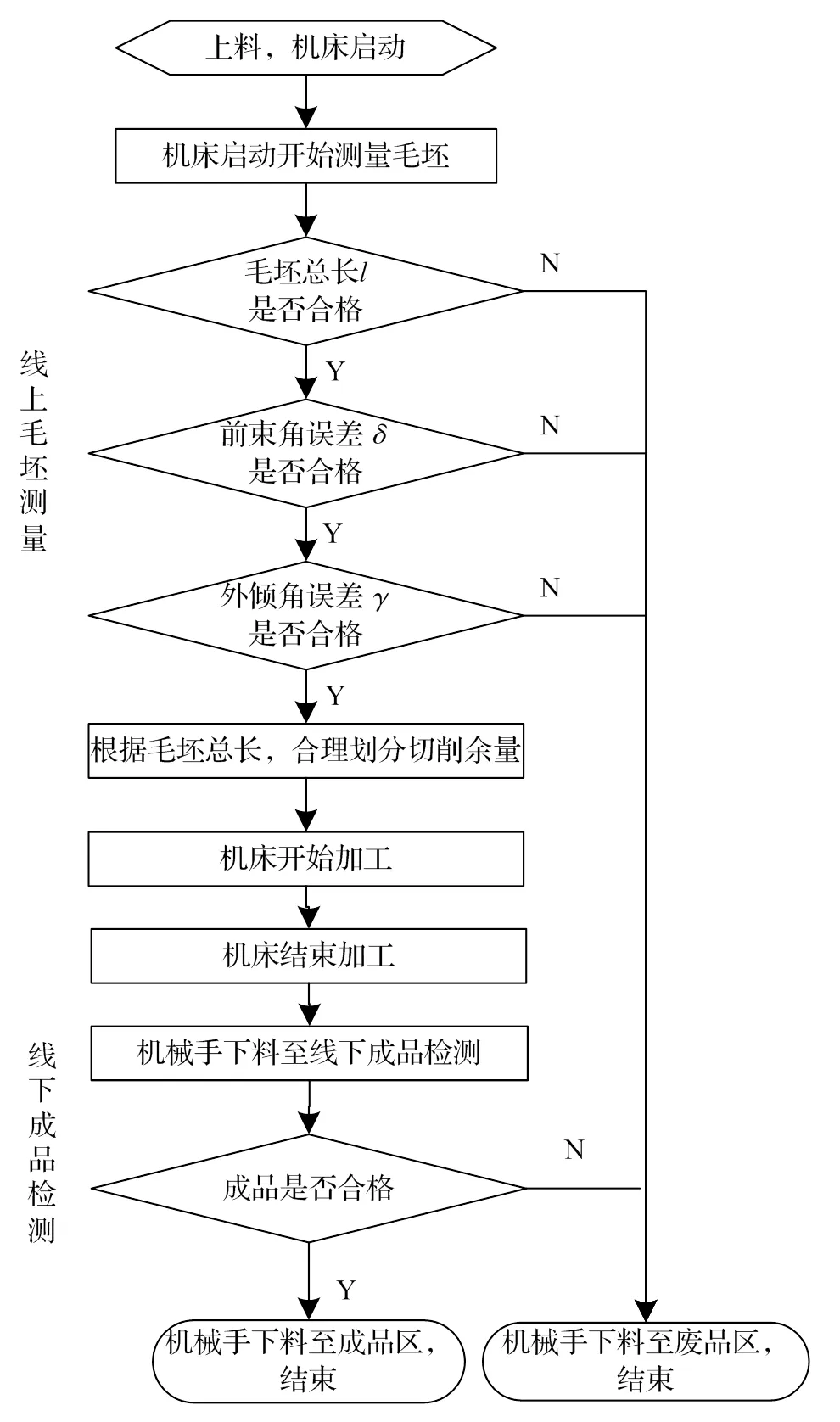

线上测量通过机床主轴抓取刀库中配备的无线测头,对工件法兰面的多个点进行测量。如图10所示,测头对左侧法兰端面中的四个点进行测量,记为点11、12、13、14测头对右侧法兰端面中的四个点进行测量,记为点21、22、23、24原则上在同一节圆上取点,且相互对称,方便后续程序计算。通过点11、12、13、14计算出左端法兰中心为1通过点21、22、2324计算出右端法兰中心为2,1和2之间距离即为扭力梁毛坯总长记为。根据左右两侧测得的四个点分别拟合一个平面,平面与夹具总坐标系轴形成的夹角为前束角焊接误差,与夹具总坐标系轴形成的夹角为外倾角焊接误差。在线测量流程见图11所示。

图11 在线测量流程图

在扭力梁长度公差允许范围之内,通过总长度值大小判定对扭力梁进行加工余量分配,保证扭力梁总长要求,使面铣量和背铣量加工余量均等。

线下成品测量是在扭力梁加工完成之后,通过关节机械手将扭力梁放置在专用自动检具上进行检测,图12为大连实远科技有限公司开发的扭力梁专用检具。该检测装置对称布置的摄像头,通过成像方式采用“准直仪”原理对扭力梁的前束角、外倾角、总长、孔位等进行检测,检测时间短,小于机加工节拍,实现了线下成品的100%检测,大大提升了扭力梁的机加产品的质量,也可实现对扭力梁的缺陷追踪。

4 总结

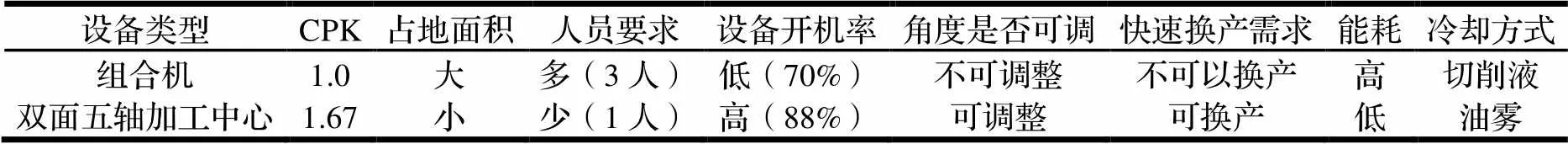

本文对扭力梁在加工过程中存在的难点进行了分析,总结了传统加工工艺的优缺点,开发了具备AB轴可调的双五轴加工中心。该加工中心与组合机对比结果如表2所示。

图12 线下成品测量设备及屏幕显示

表2 组合机形式与五轴加工中心性能对比

该套工艺设备具备自动测量、方便连线,实现高柔性、高精度、高效率加工。通过对诸多扭力梁的研究,实现了扭力梁夹具的模块化设计,通过夹具快速更换技术满足用户快速换产需求。通过线上和线下测量,实现了扭力梁的自动切削和100%检测,提升了扭力梁的品质。该设备填补了扭力梁工序集中工艺设备的空白,完全替代传统的组合机方案,且实现了产业化,提升了国内扭力梁制造能力和水平,成为国内扭力梁加工设备主打产品,已经占新增设备的70%的份额。

[1]徐浩轩. 扭力梁悬架结构与运动特性分析[D]. 重庆:重庆大学,2012.

[2]李亚聪,等. 主轴加工角度可调式双面卧式加工中心及调整方法[P]. 中国专利:CN201710447230.6,2017-08-22.

[3]李亚聪,等. 主轴加工角度可调式双面卧式加工中心[P]. 中国专利:CN201720692634.7,2018-02-09.

[4]刘新海,等. 一种后桥对峙加工机床[P]. 中国专利:CN201220677723.1,2012-12-10.

[5]文华,王玲,殷国富,等. 数控机床零点定位模块化夹具管理系统研究[J]. 机械,2018,45(11):53-55,71.

[6]董勇,李琳玲,杜江. 数控加工过程的在位测量技术探讨[J]. 机械,2017,44(10):55-58.

[7]陈巧巧. 浅谈数控机床在线测量技术[J]. 计测技术,2012,39(6):37-39.

Manufacturing Process Analysis of Torsion Beam for Passenger Car

LI Yacong

( Shenyang Machine Tools Automotive Equipment Co.,Ltd., Shenyang 110000,China)

Torsion beam, which has small toe and camber angles of the flanges, is applied to the non-independent suspension structure of passenger cars. In order to improve the flexibility, efficiency and quality of the machining of torsion beam, this article developed a novel double-five-axis machining center with the function of processing camber and toe angle of torsion beam through the analysis of the features and machining processing of torsion beam. The machining center is equipped with quick change fixture and intelligent measurement technology, which greatly improves the quality of torsion beam processing with a CMK more than 1.67, and conversion time is shortened to less than half an hour. Besides, this machining process has the advantages of less land occupation, easy automation and less personnel investment. This practice provides a complete solution for the domestic automobile torsion beam manufacturing, and is of great significance to the industrialization of torsion beam machining equipment.

torsion beam;camber angle;toe angle;double-five-axis machining center;machining processing

TG659

A

10.3969/j.issn.1006-0316.2020.04.006

1006-0316 (2020) 04-0033-06

2019-10-29

李亚聪(1982-),男,蒙古族,河北承德人,硕士研究生,工程师,主要研究方向为专用数控机床设计及其制造。