提高温度变换器抗冲击能力的研究与应用

刘 辉 田金野 施安琪 唐秀萍

提高温度变换器抗冲击能力的研究与应用

刘 辉 田金野 施安琪 唐秀萍

(北京遥测技术研究所,北京 100076)

新型运载火箭对电子设备提出了更高抗冲击能力的要求。运用ANSYS Workbench软件分析冲击试验中出现问题的温度变换器,知悉了印制电路板的形变分布,分析出产品存在的防冲击工艺措施不足、印制电路板厚度不够、元器件布局不合理等抗冲击的薄弱环节,并给出了解决措施。解决了温度变换器大冲击试验条件下抗力学性能差的问题,提升了产品的可靠性,保证了产品的质量,并将该技术应用于后续的型号中。

温度变换器;冲击响应谱试验;应力分析;粘固

1 引言

运载与武器型号弹(箭)上力学环境复杂,不同位置的电子设备在飞行过程中要承受不同的力学环境,设备失效也偶尔出现。随着推力更大、运载能力更强新一代运载火箭的发展,电子设备需要承受的振动与冲击量级越来越大,电子设备的验收、例行试验就是模拟飞行过程中的力学环境,验证产品能否在恶劣的条件下可靠正常工作。在验收、例行试验过程中,逐渐暴露出产品不能适应大冲击环境试验条件要求的问题,元器件失效引发的质量问题时有发生[1]。

冲击响应谱是用来衡量系统受到冲击作用效果的尺度。冲击响应谱试验技术是考核电子设备结构及抗冲击能力的手段之一,是一种科学合理的衡量冲击运动对系统作用力大小的试验方法[2]。

温度测量是弹(箭)上最常见的遥测参数之一,温度变换器作为温度测量的电路部分,占据了弹上电子设备较大比例。温度变换器在某型号冲击响应谱试验中,曾经出现元器件失效的现象。冲击响应谱试验过程中,巨大的冲击加速度不仅造成焊点脱落,而且伴有电容开裂、二极管有裂纹、基准源开盖等现象。逐渐暴露出原有选型产品不能适应新型运载火箭大冲击环境试验条件要求的问题。

由于温度变换器已被多个型号选用,结构和安装尺寸相对较小,无法在外部增加减震装置[3],在不更改产品结构的前提下提高温度变换器抗冲击能力是急需解决的问题。要提升温度变换器产品的耐冲击性能,保证产品在飞行过程中的可靠性,必须找出问题出现的原因,找出产品抗冲击性能差的薄弱环节并采取合理的工艺措施。

2 失效分析

目前解决大冲击失效的问题,基本都集中在对失效器件粘固上。通过选择不同的胶料、灌封固胶方式,提升失效器件的抗冲击能力[4],这些方法在一定程度上提升了元器件抗冲击的能力,但并没有分析出大冲击对产品产生的影响,更没有找到引脚断裂、元器件开盖、电容开裂的根源,容易让人产生错误的判断。

为了有效解决产品耐冲击的问题,决定对冲击试验中出现问题的产品采用ANSYS Workbench软件分析印制电路板应力,明确问题产品在冲击下的形变情况。通过软件分析产品承受应力的全貌,明确薄弱环节,对薄弱位置器件直接加固,有针对性地解决问题。

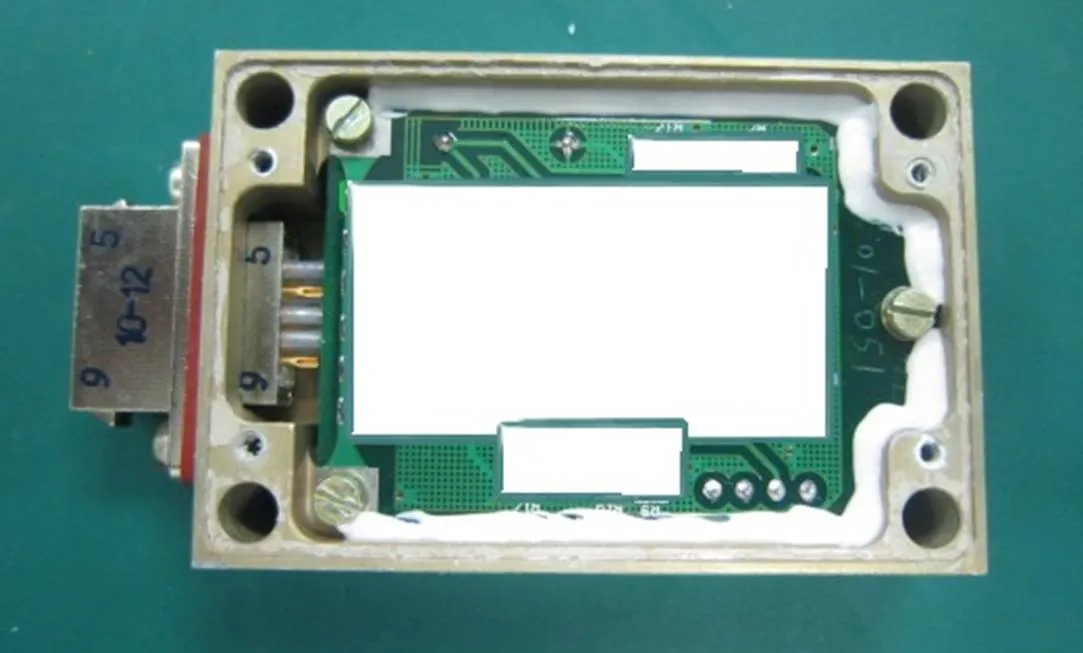

温度变换器由印制电路板组合件、壳体、盖板组成。其中,印制电路板组合件与壳体之间、壳体与盖板之间均用螺钉固定连接。

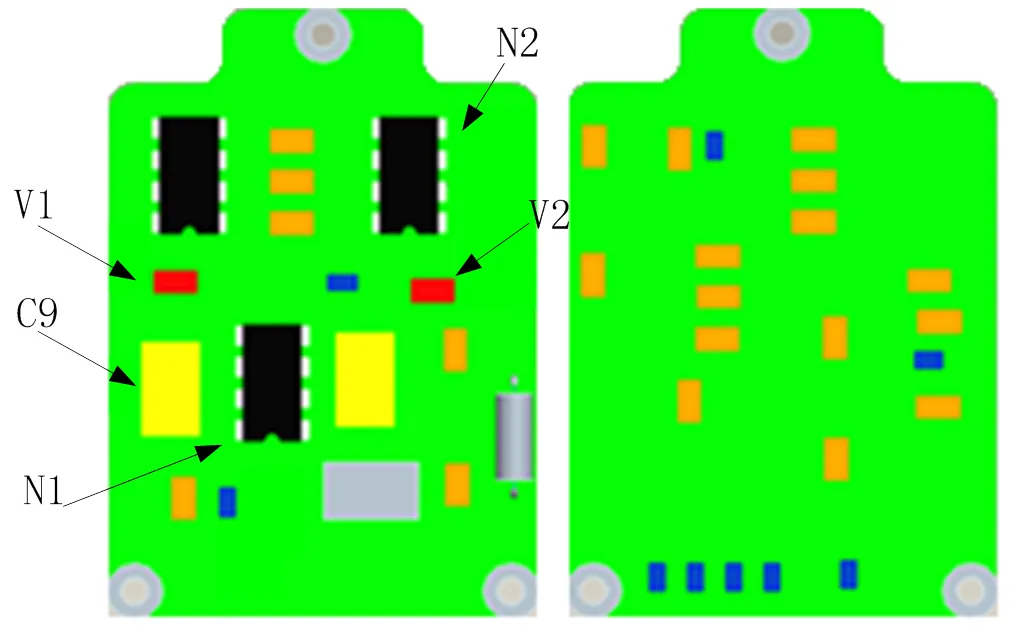

印制电路板组合件由印制电路板和多个元器件组成。每个元器件的质量、外形尺寸都可以通过实际测量获得。运用ANSYS Workbench软件,按照印制电路板组合件的真实状态建立了印制电路板组合件的三维模型,如图1所示,标注位置为冲击试验失效器件。

图1 印制电路板组合件三维模型

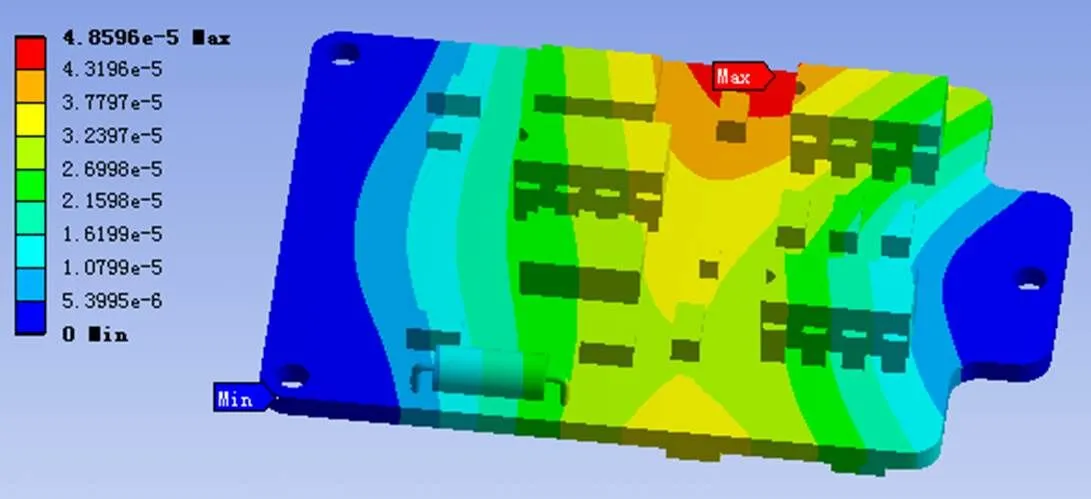

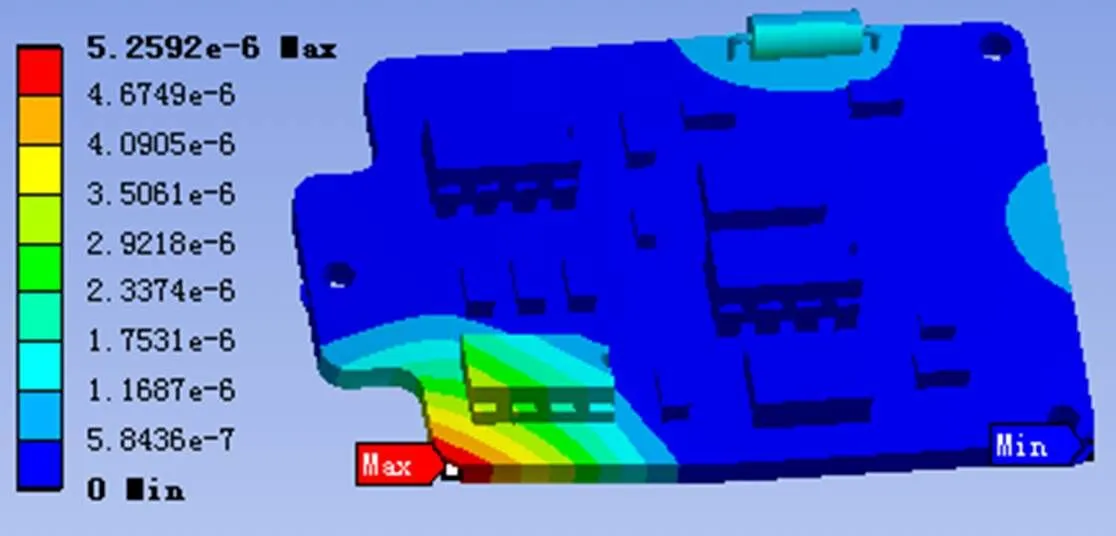

因为所有失效元器件均出现在垂直印制电路板方向冲击以后,所以分析此方向的冲击应力,获得失效印制电路板组合件仿真形变分布图如图2所示。

图2 失效印制电路板组合件仿真形变分布图

通过应力分析,可知温度变换器在冲击过程中,承受应力产生形变的位置量级及分布情况,与产品在试验过程中失效器件的位置完全吻合。

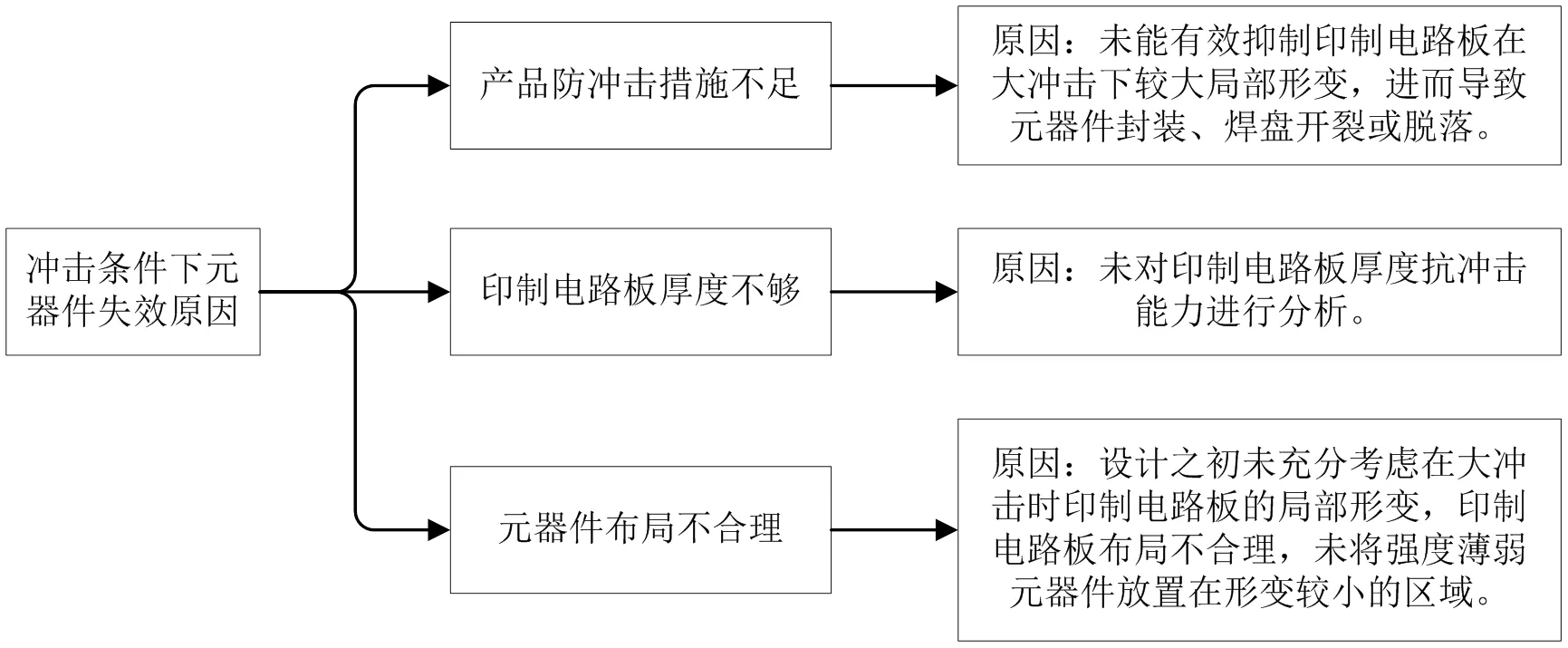

因此可知大冲击环境下产品内部的元器件失效原因,如图3所示。

图3 温度变换器元器件失效原因分析

3 解决措施

3.1 改变由产品到元器件的冲击力学传递

在研究如何提升产品抗冲击能力的途径中,首先考虑通过合理的工艺优化方案,改变产品冲击的力学传递,从而衰减冲击试验印制电路板形变的量级,进一步减小印制电路板形变传递到元器件上的冲击值,达到提升产品耐冲击的能力。工艺优化方案的运用,需要利用软件分析冲击形变并加以佐证。由于结构尺寸的限制,无法在外部增加缓冲装置,只能从产品内部考虑。

目前常用的印制电路板固封工艺有灌封、粘固两种方式。考虑到产品的可维修性,产品质量和散热采用粘固工艺。由于环氧树脂粘接剂粘固元器件为航天产品限用工艺,所以选用硅橡胶GD414作为粘固材料。GD414属于中性单组分室温硫化硅橡胶,无腐蚀性,具有高强度、高断裂伸长率、耐紫外光、耐气候老化及良好的电绝缘等优点[5]。

通过不同工艺优化方案摸索,决定采取如下的工艺措施:印制电路板边缘和壳体之间用硅橡胶GD414连为一体,把壳体内壁与印制电路板粘固成一体,减小冲击后印制电路板的形变量。力学加固是保障印制电路板组合件能够顺利通过力学冲击试验的重要工艺措施。

印制电路板边缘和壳体之间粘固效果如图4所示。

图4 印制电路板边缘和壳体之间粘固效果图

印制电路板边缘和壳体之间粘固后冲击试验仿真应力图如图5所示。图2与图5对比可知:粘固前,印制电路板的最大形变量是4.8596e-5;粘固后,印制电路板的最大形变量是3.9384e-6,印制电路板形变量减小了一个量级。形变区间分布也发生了很大的变化,粘固后,最大的形变区间的形变量与粘固前相比,形变量显著变小。因此将印制电路板边缘和壳体粘固成为一体的方法对减小大冲击产生的应力有明显的作用。

图5 印制电路板边缘和壳体之间粘固后冲击试验仿真应力图

3.2 加固薄弱环节

在产品的加固处理中,不仅将改进工艺手段后,形变量最大的区域中的器件粘固,同时将易损坏的电子元器件如钽电容、二极管、运算放大器、基准源等较大器件用硅橡胶GD414粘固。防振粘固均应将硅橡胶GD414填充在待粘固元器件本体与相邻印制电路板表面之间,采取工艺措施,确保填满,确保粘固内部没有气泡产生。粘固后硅橡胶GD414在室温20~35℃,湿度>40% 的条件下固化,时间为24h。固化时间72h后才可力学试验。

3.3 解决印制电路板厚度不够的措施

原始印制电路板的厚度为1.5mm,将印制电路板的厚度从1.5mm加厚到2mm,有利于增加印制电路板的刚度,更好地抵御外部冲击带来的损坏。

印制电路板增厚到2mm时冲击试验仿真应力图如图6所示。

图6 印制电路板增厚到2mm时冲击试验仿真应力图

通过图2与图6对比可知:1.5mm厚度印制电路板的最大形变量是4.8596e-5,2mm厚度印制电路板的最大形变量是5.2592e-6,印制电路板形变量减小了一个量级,与印制电路板和壳体之间用硅橡胶GD414粘固状态下的量级相当,只是在比例系数上略大。与此同时,受冲击影响较大的器件处的形变也获得了极好的抑制。因此,增加印制电路板厚度的方法对减小大冲击产生的应力形变、防止元器件失效有明显作用。

3.4 解决元器件布局不合理的措施

在对元器件粘固、印制电路板和壳体之间粘固以及增加印制电路板厚度的基础上,对温度变换器的印制电路板上的元器件重新布局,将抗冲击能力差、易损坏的二极管放在印制电路板边缘位置。

4 措施的试验验证

4.1 粘固措施的试验验证

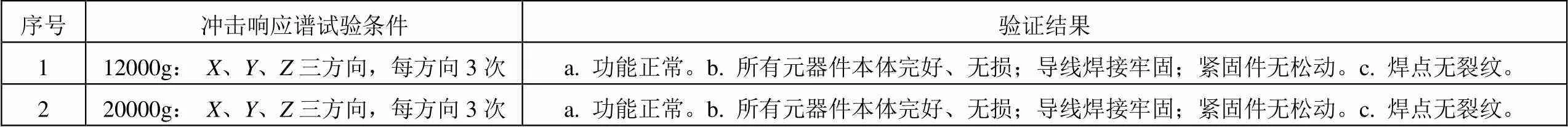

共7台产品冲击试验发生问题,造成产品返工:将易损坏的电子元器件如钽电容、二极管、运算放大器、基准源等较大器件用硅橡胶GD414粘固,同时将印制电路板边缘和壳体之间用硅橡胶GD414连为一体,按表1序号1的试验条件重新试验,产品均通过了大冲击试验。产品测试结果正常。产品开盖后用放大倍数不低于30倍的三维光学显微镜检查所有元器件本体完好、无损;导线焊接牢固;紧固件无松动;焊点无裂纹。冲击响应谱试验条件及验证结果见表1。

表1 冲击响应谱试验条件及验证结果

4.2 印制电路板加厚的措施验证

在采取粘固措施的基础上,加厚印制电路板,制作了2台产品样机,并按照表1序号2的试验条件重新试验冲击,通过了20000g大冲击试验。

4.3 元器件重新布局的措施验证

在采取印制电路板粘固和加厚措施后,对元器件重新布局将容易损坏的二极管尽量放置在印制电路板边缘,制作了2台产品样机,并按照表1序号2的试验条件重新试验冲击,通过了20000g大冲击试验。

5 结束语

通过运用ANSYS Workbench软件分析产品应力与形变,分析出产品耐冲击的薄弱环节。能够有效验证采取工艺措施是否合理、正确,有的放矢地加固薄弱环节,既增强了采用工艺优化方案解决问题的合理性,也对元器件合理布局提供了有力的支持。

温度变换器通过印制电路板粘固和印制电路板加厚并对元器件重新布局措施后,提高了温度变换器的抗冲击能力,将产品抗冲击量级提升至20000g,乃至更高量级。通过改进措施,提高了产品对恶劣力学环境的适应性,满足了新一代运载火箭多个型号的需求。并将该技术应用于后续的型号中,效果良好。为后续同类型变换器的结构完善和新产品的研制打下了良好的基础。

1 李骥尧,孟庆伟,唐金慧,等. 元器件在冲击环境下的可靠性——试验、仿真与理论模型[J]. 环境技术,2018(8):58~62

2 白天,赵健,闫磊. 一种冲击响应谱试验设备校准装置的研制[J]. 宇航计测技术,2018,38(2):45~50,64

3 张伟,王玉龙,李静秋. 振动条件下的CQFP器件高可靠组装工艺[J]. 电子工艺技术,2012,33(3):160~164

4 吴广东,任江燕,王修利,等. 航天用CQFP封装器件力学加固工艺技术研究[J]. 电子工艺技术,2016,37(6):339~341,363

5 葛伟,李克锋,杨志云,等. PCBA元器件硅橡胶粘固技术研究[J]. 现代制造技术与装备,2019,270(5):58~60

Research and Application of Improving Impact Resistance of Temperature Transmitter

Liu Hui Tian Jinye Shi Anqi Tang Xiuping

(Beijing Research Institute of Telemetry,Beijing 100076)

The new launch vehicle puts forward the requirement of higher impact resistance to electronic equipment. In this paper,the stress analysis under the impact experiment of the problematic temperature transmitter was carried out by using ANSYS Workbench software, and the distribution of deformation of the printed circuit board was known. The weak link of anti-impact process measures, insufficient thickness of the printed circuit board and unreasonable layout of components was analyzed, and the solution measures were given. The problem of poor resistance to mechanical properties under the condition of the large impact test of the temperature transmitter was solved, the reliability of product was guaranteed, and the technology was applied to the subsequent models.

temperature transmitter;shock response spectrum test;stress analysis;bonding

刘辉(1973),硕士,测试技术计量及仪器专业;研究方向:航天传感器与变换器。

2020-03-04