管输高含蜡原油降凝降黏剂的筛选与性能评价*

宫俊峰 董明 李洪松 贠智强 张正强 王宝生 郭强

(1.中国石化胜利油田科技处;2.青岛科技大学机电工程学院;3.胜利油田胜利化工有限公司)

1 现状

世界人口的增加,全球经济快速发展,导致对能源的需求与日俱增。其中,一次能源中原油的消耗量尤为巨大,相当于世界能源的31%[1-2]。我国所产原油大部分含蜡量较高,当输送温度过低时蜡分子会沉淀、重叠形成连锁的、复杂的三维结构从而影响原油的流动性,这极大的影响了原油的运输及开采[3-4]。国内针对于这种原油特性,一般采用物理法或化学法[5]处理。物理法即采用加热装置用来提高输送温度,用来降低原油在管输过程中的黏度,并使管道内的最低油温高于凝点3~5 ℃[6-7]。这种工艺简单有效,但需要消耗大量的能源,并不符合现今在石油生产中所提出的节能环保的要求[8]。化学法即通过降凝降黏剂来降低原油的凝点并改善原油的流变性来进行管输,是目前较为节能环保的一种方式[9]。

目前降凝降黏剂应用最为广泛的可以分为三类,分别是乙烯-醋酸乙烯酯共聚物、聚(甲基)丙烯酸酯系列与马来酸酐共聚物[10]。相关文献[11-12]通过分子动力学来研究认为可以利用共晶或吸附原理来解释降凝剂的降凝机理。也有理论指出[13],原油中加入降凝剂后蜡的溶解度增加,分散度加大,从而无法使原油中形成致密的空间网络结构。根据在大量实际的应用过程中发现,降凝剂的作用效果会受到诸多因素的影响,如降凝剂的结构、合成条件、相对分子量、加剂浓度等[14-15]。另外,降凝降黏剂的降凝降黏效果还与油品的组成有关,大多数降凝降黏剂的研制都是针对于某个地区的原油组成特点,是具有选择性的[16-17]。因此本文针对于丁王线原油高含蜡的特点,通过测试不同加剂条件下原油的凝点及黏度,从5种降凝降黏剂中优选最适合丁王线原油的降凝剂类型并探究其最优的加剂浓度,为现场加剂工艺参数的设计提供理论依据,有效地降低输油站内的能源消耗。

2 实验测试

2.1 实验材料

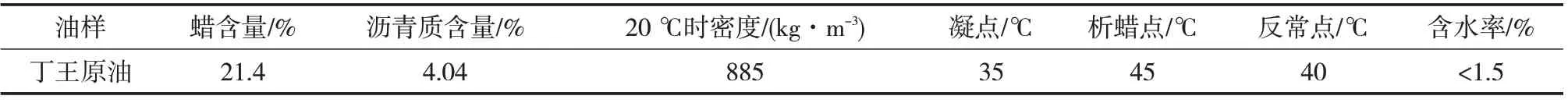

实验用油为丁王线原油(简称丁王原油),其基本组成与物性见表1。

由表1可知,丁王原油的胶质含量与沥青质含量不高,含蜡量较高,属于高含蜡量的中质原油。

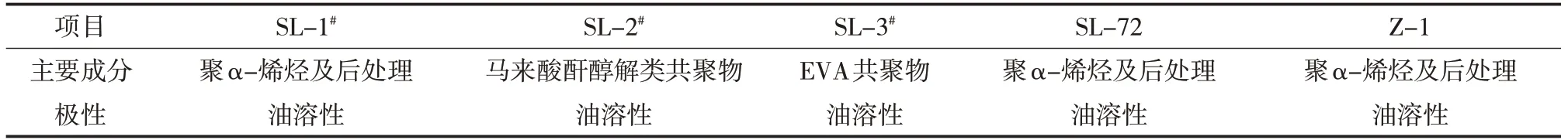

本实验所用降凝降黏剂SL-1#、SL-2#、SL-3#、SL-72、Z-1,基本成分见表2。

表1 丁王原油基本组成与物性

表2 降凝降黏剂基本成分

主要仪器:NDJ-5S 布氏黏度计;85-2 恒温磁力搅拌器;SYD-510型石油凝点试验器。

2.2 制备加剂原油

取一定量的原油装入试瓶中,将烧杯固定于水浴加热器中,放置好温度计并适当密封。当温度加热到原油析蜡点以上10 ℃时,加入稀释好的5种降凝降黏剂,并将其放置在恒温磁力搅拌器上,充分搅拌半小时,使药剂能够均匀地分散。然后将水浴加热器的温度降至原油析蜡点5 ℃以下,并将剂原油以约1 ℃/min 的降温速率降至原油的析蜡点温度。随后控制水浴加热器的温度,使加剂原油再以约0.3~0.5 ℃/min 的降温速率降至加剂处理的终冷温度(一般取原油凝点以下5 ℃的温度值)[18]。

2.3 实验方法

参照原油降凝降黏剂效果的评定方法SY/T 0541—2009《原油凝点测定法》与SY/T 5767—2016《原油管道添加降凝剂输送技术规范》,通过测定不同加剂类型和加剂浓度对原油凝点和黏度的影响,并结合管输含蜡原油的安全性和经济性,对降凝降黏剂进行筛选和性能评价,达到管输含蜡原油加剂最优匹配与提质增效。

3 结果与讨论

3.1 降凝降黏剂的降凝效果

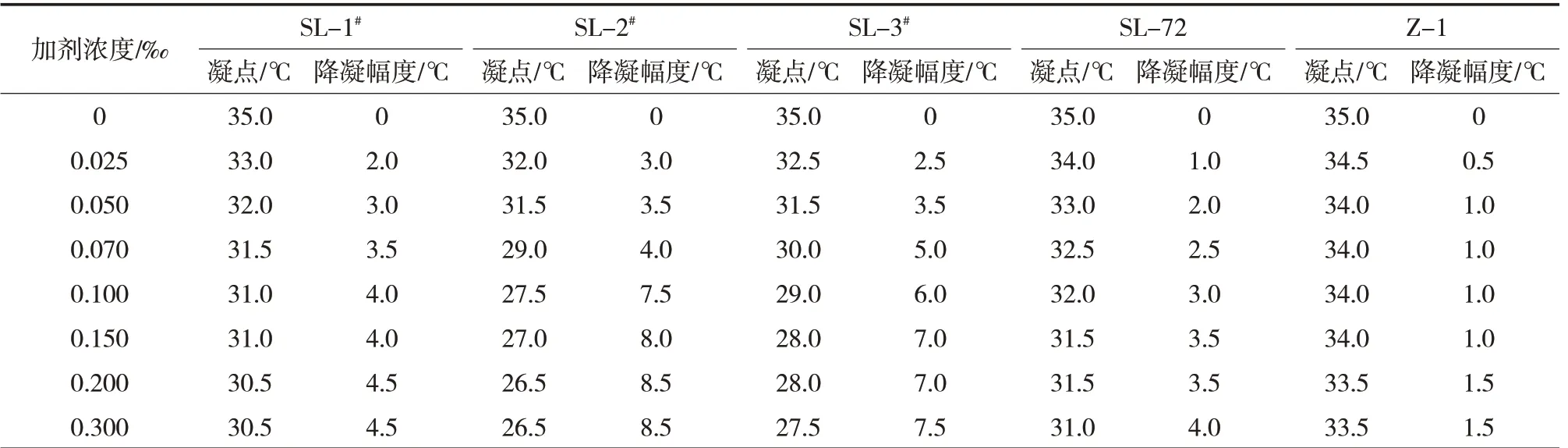

在原油中加入一定量降凝降黏剂,来观察不同种类,不同浓度的降凝降黏剂的降凝效果。结果如表3 所示,5 种药剂对丁王原油都有一定的降凝效果,并且降凝幅度都随着加剂浓度的增加逐渐增大,但当加剂浓度超过0.100‰后,随着加剂浓度的增大,降凝幅度的增长趋势变缓甚至不变。当加剂浓度为0.100‰时,SL-2#与SL-3#的降凝幅度明显高于其他降凝降黏剂。其中SL-2#的降凝效果最好,降凝幅度达到7.5 ℃。因此输油管线在加剂后可大幅度降低进站温度从而在整体降低管线的运行温度,达到节约能耗的目的。同时,原油凝点降低还可以有效保障管道停输安全,延长管道安全停输时间,结合丁义线现场运行参数及有关公式计算得出,添加0.100‰的SL-2#药剂后在冬季的环境条件下安全停输时间比以往未加剂增加3 h。

此外,从表3 可知,Z-1 的降凝效果最差,这是因为Z-1成分与减阻剂类似,其作用机理只是通过与原油中的胶质沥青质等发生作用来改变原油的流动性,并不会对原油中的蜡晶产生效果,经过此实验也证明Z-1降凝剂对丁王高凝原油的凝点影响不大。

3.2 降凝降黏剂的降黏效果

3.2.1 降凝降黏剂类型对原油黏度的影响

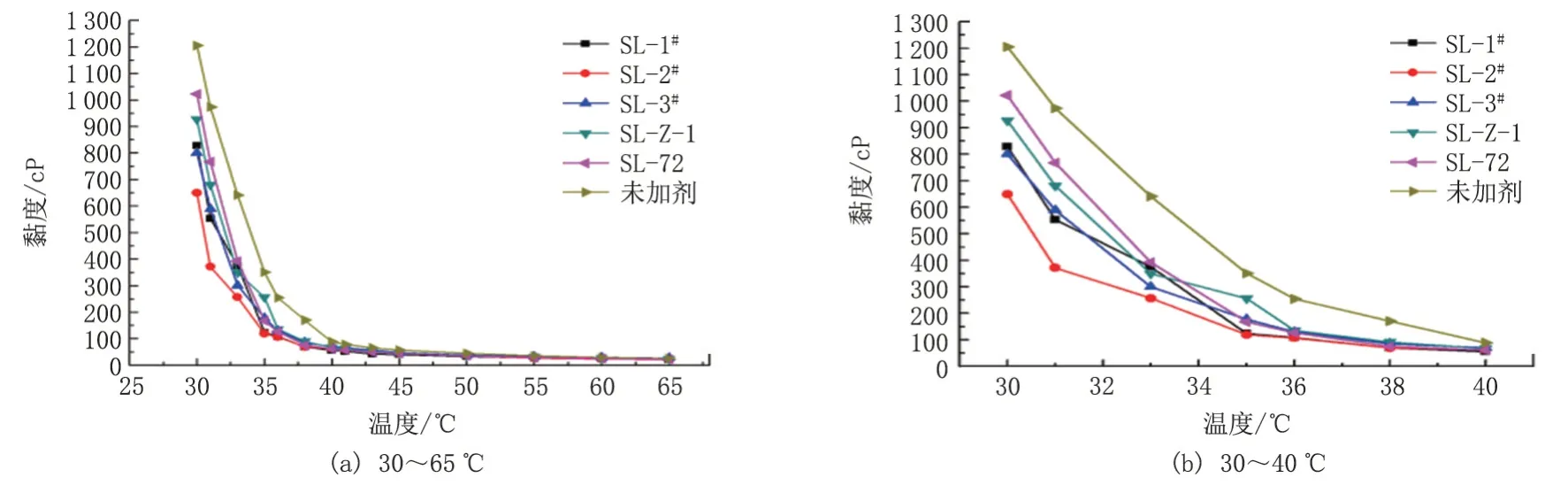

加剂原油的黏度也是评价降凝剂的重要指标,原油在添加降凝剂后通过改变蜡晶的析出状态[19]或降低沥青质胶质分子间的缔合作用[20]来降低原油的黏度,本实验测试加剂浓度在0.100‰下,不同加剂类型下原油的黏温曲线,见图1。

表3 不同降凝降黏剂对原油的降凝效果

图1 不同加剂类型下原油的黏温曲线

通过对丁王原油的黏温曲线进行分析可以看出,在高温状态下温度变化对原油黏度的影响并不大,只有当原有温度低于反常点后,原油的黏度才迅速升高。此外考虑到出站温度过大会导致原油轻组分的流失以及会严重输油管线保温层的寿命,因此可以看出盲目的增加出站温度来满足丁王原油输送要求并不可取。由图中还可以看出,在40 ℃以上时,5 种降凝降黏剂对原油的降黏效果并不明显,当加剂原油温度降低到40 ℃以下时,可以看出加剂原油较未加剂原油黏度有了大幅度的下降,其中SL-2#降凝降黏剂对原油的降黏效果明显优于其他种类的药剂,在30 ℃时降黏率达到67%。并且在添加SL-2#加剂原油黏度的增长趋势也比其他加剂原油较缓。所以在加剂后降低原油的出站温度也可以满足输送要求。从实验结果中可以看出,由于丁王原油为高含蜡原油,其沥青质与胶质的含量并不高,并且在40 ℃以上蜡晶还未大量析出,因此在此温度范围内原油的黏度较低,并且所添加的降凝降黏剂也未能发挥真正的作用。在原油降至40 ℃以下时,蜡晶大量析出,导致原油黏度急剧上升,此时加剂原油通过改变蜡晶的析出状态,从而降低了原油的黏度。

3.2.2 降凝降黏剂浓度对原油黏度的影响

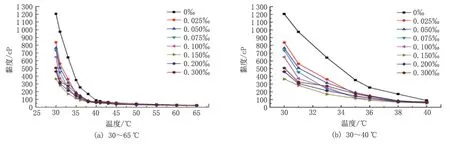

由以上分析可知,SL-2#降凝剂具有较好的降黏效果,因此向原油中添加0.025‰、0.050‰、0.075‰、0.100‰、0.150‰、0.200‰、0.300‰的SL-2#降凝剂,测试不同加剂浓度下原油的黏度。

在40 ℃以上时降凝降黏剂的降粘效果并不明显。从图2a 中也可以看出这个现象;由图2b 我们可以看出,随着加剂浓度由0‰升高至0.150‰,其降黏效果越明显。在加剂浓度0.150‰的条件下降黏效果最好,当加剂原油温度为30 ℃时,降黏率达到了72%。通过观察原油加剂浓度为0.200‰与0.300‰黏温曲线得出,随着加剂浓度继续升高加剂原油黏度基本保持不变,降黏效果与加剂0.150‰相差不大。因此,加剂浓度为0.150‰可以有效的满足丁义线的输送要求。

4 加剂管输经济效益分析

根据实验分析结果,在现场进行加剂工艺流程改造,如图3 所示。向原油管线中添加0.150‰的SL-2#降凝剂,通过在现场的取样发现原油的凝点与黏度都开始下降,降凝幅度与降黏率与实验室所得到的结果相差无几。在添加降凝降粘剂后,在满足安全输送的前提下,原油出站温度较先前未加剂的情况平均降低12 ℃。并且通过采集现场的加热炉数据并通过计算发现,加剂后加热炉的燃气消耗降低了13%。仅丁义线每年节约费用为70 万元左右,运行成本降低10%。

图2 不同加剂浓度下原油的黏温曲线

图3 现场加剂工艺流程改造

5 结论

1)通过筛选实验评价了5 种降凝降黏剂对丁王原油的改性效果,测试了不同加剂类型,不同加剂浓度下原油的凝点与黏度,实验数据表明降凝降黏剂SL-2#对原油的降凝降黏效果最好,并且在加剂浓度在0.150‰以上时效果最佳。

2)通过对加剂原油黏温曲线的分析,得出对于高含蜡原油,降凝降黏剂在原油析蜡点之后才会发挥明显的作用,并且不同种类的降凝剂对原油的降黏效果相差极大,此外到达一定加剂浓度之后,其降黏效果并不再随着加剂浓度的升高而增长,结合上文得凝点实验并考虑到经济型因素,得出加剂浓度为0.150‰为最优的加剂浓度,可以有效满足现场的输送要求。

3)通过降凝降黏剂在现场的应用效果分析,得出在满足安全输送要求的前提下在加入0.150‰的降黏剂SL-2#后可大幅度减低原油的出站温度,从而减少天然气的消耗,仅丁义线每年节约费用为70万元左右,运行成本降低10%。