热压工艺对SiC纤维增强TB8复合材料组织影响研究

刘文祎,金 旗,侯红亮,曲海涛,赵 冰,王耀奇

(1.中国航空制造技术研究院,北京 100024)(2.北京科技大学,北京 100083)

SiC纤维增强钛基(SiCf/Ti)复合材料因其优良的综合性能,成为发展高性能航天、航空飞行器的关键材料[1-3]。其耐温范围和力学性能均与航空高马赫数飞行器的服役环境需求吻合,是高超音速飞行器蒙皮材料的理想选择[4,5]。美国设立了NASP研究计划,用于推动SiCf/Ti复合材料蒙皮结构制造技术的发展。日本与印度也分别在超高速运输机计划和先进吸气式跨大气层研究计划中,将SiCf/Ti复合材料纳入高技术结构材料范畴进行应用研究。国内对SiCf/Ti复合材料的研究起步较晚,与国外相比尚有一定差距[6,7]。

目前,制备SiC纤维增强钛基复合材料的方法主要有箔-纤维-箔法和物理气相沉积法2种。与物理气相沉积法相比,箔-纤维-箔法具有成本低等优点,适于制备形状规则的复合材料板材[8]。利用箔-纤维-箔法制备SiCf/Ti复合材料过程中,如何通过控制箔材厚度、纤维间距和热等静压/热压工艺获得相对理想的微观组织是需要解决的重要问题。SiCf/Ti复合材料的性能强烈依赖于其纤维与基体的界面状态,通过调整热等静压/热压工艺可实现对界面的控制[9-11]。中国科学院金属研究所王玉敏等对箔-纤维-箔法制备SiCf/Ti复合材料板材进行了系列研究[12]。中国航空制造技术研究院赵冰等研究了箔-纤维-箔法结合热等静压制备SiCf/TB8复合材料,并获得了最佳热等静压工艺[13]。热等静压制备SiCf/TB8复合材料是在真空包套内进行,需要先在热处理炉中进行无压除胶。而采用真空热压时,除胶和复合均可在真空热压炉中完成,工艺简单且有压除胶可防止纤维移动,利于纤维均匀排布。因此开展利用箔-纤维-箔结合真空热压法制备SiCf/Ti复合材料的相关研究十分必要。

本研究以冷加工性能好、高温强度高的TB8钛合金为基体,通过箔-纤维-箔法结合真空热压制备SiCf/TB8复合材料,探究热压工艺对SiCf/TB8复合材料微观组织的影响规律,为其在高超音速飞行器上的应用奠定理论基础与技术支持。

1 实 验

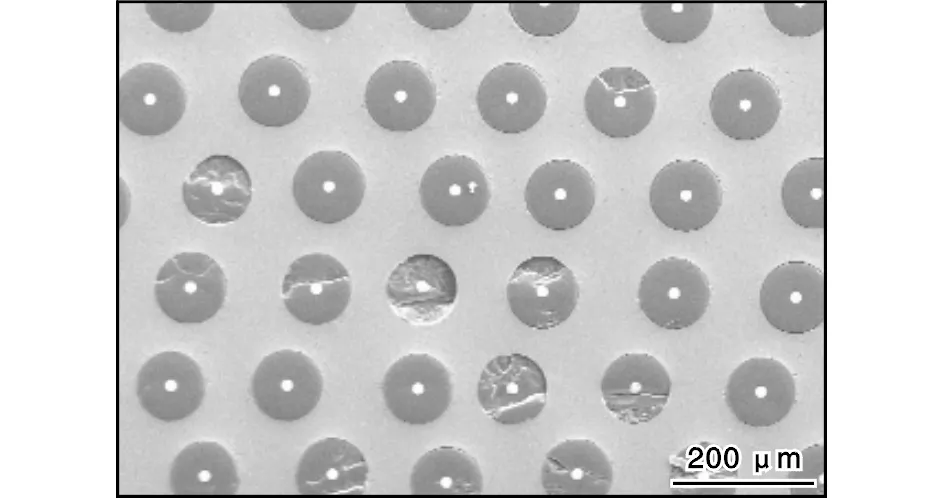

选用TB8钛合金箔材为基体材料,名义成分为Ti-15Mo-2.7Nb-3Al-0.2Si, 厚度约为100 μm。增强纤维选用国产的有C涂层的SiC纤维, 直径约为100 μm。用数控纤维缠绕机将SiC纤维以设定的0.2 mm间距进行排布,以聚甲基丙烯酸甲酯的丙酮溶液作为临时粘接剂固定纤维,将粘结好的纤维布从纤维缠绕机上取下,用裁纸机切割成30 mm×60 mm的小块纤维布,其宏观形貌如图1所示。

图1 纤维间距0.2 mm的SiC纤维布宏观形貌Fig.1 Macro-morphology of SiC fiber cloth with fiber spacing of 0.2 mm

将SiC纤维布与TB8箔材置于ZRYS-1700型真空热压炉中进行复合。热压炉温度精度为5 ℃,真空度为10-3Pa。热压除胶阶段,以3 ℃/min升温至400 ℃,保温2 h,期间加压5 MPa,防止纤维移动;高温高压复合阶段,以10 ℃/min升温至840~920 ℃,压力提升至30~50 MPa,保温1~4 h,具体热压工艺参数设置如表1所示。

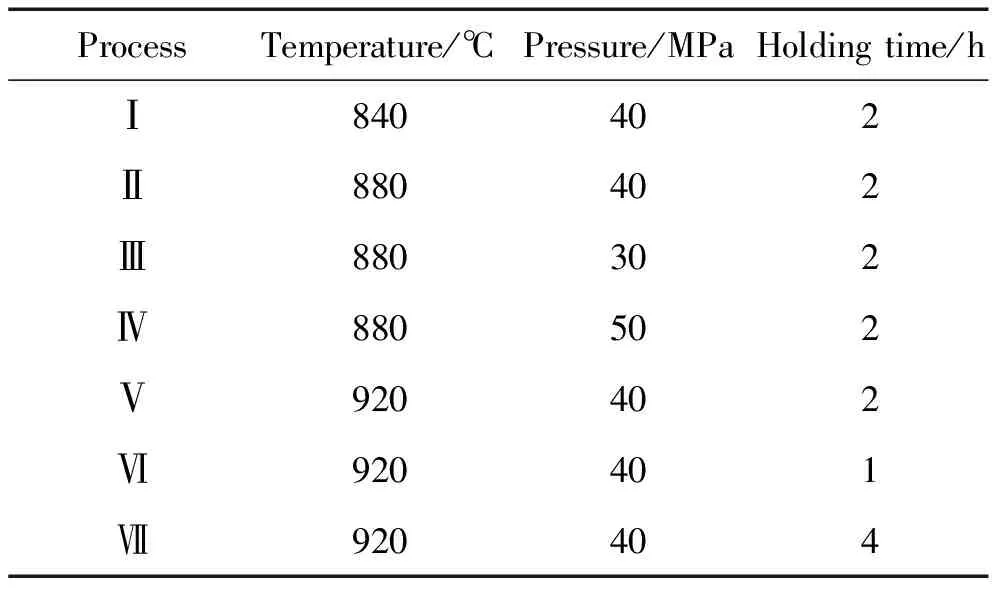

表1 SiCf/TB8复合材料热压工艺参数

Table 1 Process parameters of hot pressing of SiCf/TB8 composite

对制备出的SiCf/TB8复合材料进行切割与制样。采用Olympus BX41M型光学显微镜(OM)和Zeiss Supra55型扫描电子显微镜(SEM)观察复合材料的微观组织。采用电子探针(EPMA)观察SiCf/TB8复合材料纤维与基体的界面形貌,并用附带的能谱仪(EDS)分析界面元素分布。

2 结果与讨论

2.1 真空热压下SiCf/TB8复合材料的复合过程

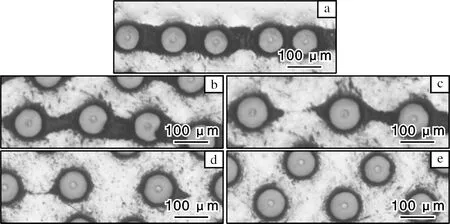

箔-纤维-箔法制备SiCf/TB8复合材料的复合过程主要包括TB8基体材料发生大塑性变形,挤入到纤维的间隙中和挤入间隙后的箔材相互接触在一起,通过扩散连接形成整体无缺陷的复合材料。图2所示为TB8箔材塑性变形及扩散连接过程。施压前,TB8箔材保持平直,如图2a所示;逐渐施加压力后,TB8箔材开始发生大塑性变形,如图2b所示;进一步施加压力,相邻2片箔材开始接触,如图2c所示;在压力作用下箔材间进一步接触并发生扩散连接,如图2d所示;扩散连接完成,焊合率达100%,如图2e所示。在TB8箔材间获得良好结合的同时,TB8基体与SiC纤维间发生化学反应和元素扩散,从而获得冶金结合,并形成一定厚度的界面反应层。

图2 TB8箔材塑性变形及扩散连接过程Fig.2 The process of TB8 foil plastic deformation and diffusion connection: (a)foils keep straight; (b)severe plastic deformation; (c)adjacent foils contact; (d)further contact and diffusion connection; (e)completion of diffusion connection

2.2 热压压力对复合材料基体结合的影响

固定热压温度为880 ℃,保温时间为2 h,探究热压压力对SiCf/TB8复合材料微观组织的影响规律。图3为真空热压压力为30 MPa时(工艺Ⅲ),SiCf/TB8复合材料的微观组织。从图3可以看出,由于压力不足,复合材料中出现大量因箔材未完全结合而形成的孔洞,且箔材结合不佳位置具有一定的规律性,都出现在纤维排布较密的区域。

图3 工艺Ⅲ制备的SiCf/TB8复合材料光学照片Fig.3 Optical microscope image of SiCf/TB8 composite prepared by process Ⅲ

TB8箔材的塑性变形及扩散连接过程受到3方面的影响,分别为TB8箔材本身的性能(如塑性流动特性等)、热压工艺参数以及几何参数(如纤维直径、箔材厚度、纤维间距等)。当材料和几何参数确定时,SiCf/TB8复合材料基体结合情况受压力影响显著。由于纤维排布并非完全均匀,纤维间距越小的地方,箔材挤入纤维间需要的塑性变形程度越大,当压力不足时,箔材的塑性变形不充分,造成局部基体箔材未完全接触及扩散连接,从而形成缺陷。

当真空热压压力为50 MPa时(工艺Ⅳ),SiCf/TB8复合材料微观组织如图4所示。从图4可以看出,采用工艺Ⅳ制备的复合材料,无论是基体间还是基体与纤维间都结合良好,无孔洞等缺陷。但部分纤维出现了破碎现象,说明当复合压力过大时,会使部分SiC纤维破碎。这些破碎的纤维会成为复合材料的薄弱点,对其性能造成不利影响。

图4 工艺Ⅳ制备的SiCf/TB8复合材料SEM照片Fig.4 SEM image of SiCf/TB8 composite prepared by process Ⅳ

当真空热压压力为40 MPa时(工艺Ⅱ),SiCf/TB8复合材料微观组织如图5所示。从图5可以看出,采用工艺Ⅱ制备的SiC纤维排布较为均匀,基体箔材之间及基体与纤维之间结合情况良好,无孔洞等缺陷,说明热压压力为40 MPa时比较合适。

图5 工艺Ⅱ制备的SiCf/TB8复合材料SEM照片Fig.5 SEM image of SiCf/TB8 composite prepared by process Ⅱ

2.3 热压温度对复合材料界面的影响

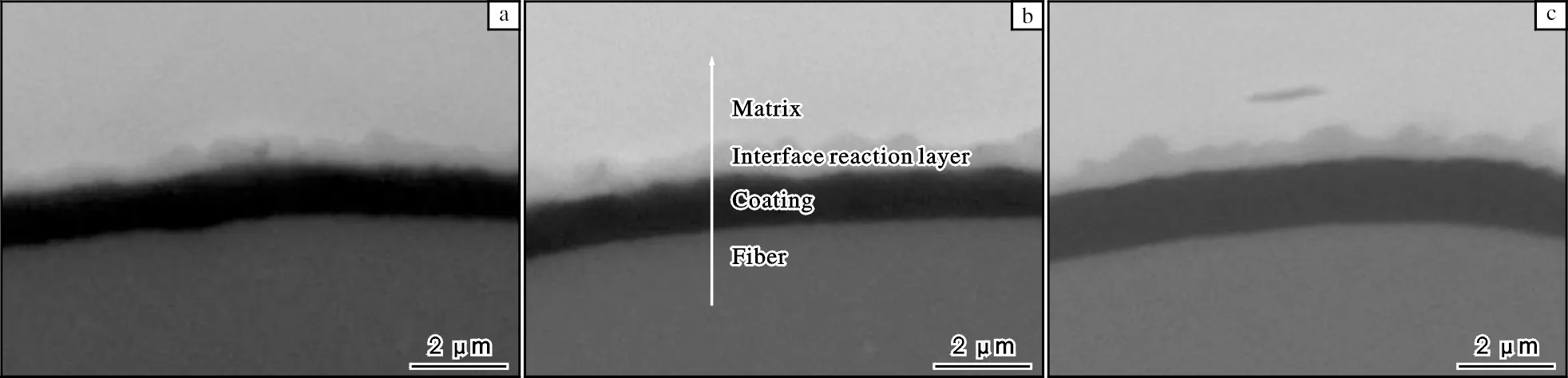

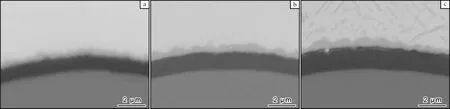

图6为在热压压力40 MPa、保温时间2 h条件下,热压温度分别为840、880、920 ℃时热压复合的SiCf/TB8复合材料纤维与基体界面反应层形貌。从图6可以看出,SiCf/TB8复合材料从纤维向基体分别由SiC纤维区域、C涂层区域、界面反应层区域和基体区域组成。界面反应层呈微锯齿状,但总体相对平滑。随着热压温度由840 ℃增加至920 ℃,界面反应层厚度随之升高。一般认为,界面反应层厚度小于2 μm时不会对复合材料性能产生明显不利影响[7]。图6中不同温度下界面反应层厚度均小于2 μm,因此不会对复合材料性能造成显著影响,满足工艺要求。由此可知,通过对热压温度的优化,可以有效控制界面反应层厚度,使SiC纤维与TB8基体获得了较好的界面结合。由于界面反应生成的TiC为脆性相,对材料性能不利,因此在840 ℃热压温度下,基体箔材间已结合良好,不宜再进一步提升热压温度。

图6 不同热压温度下得到的SiCf/TB8复合材料纤维与基体界面反应层的形貌Fig.6 Morphologies of interface reaction layer of fiber and matrix in SiCf/TB8 composite under different hot-press temperatures:(a)840 ℃; (b)880 ℃;(c)920 ℃

2.4 热压时间对复合材料界面的影响

图7为在热压温度920 ℃、压力40 MPa,保温时间分别为1、2、4 h时,SiCf/TB8复合材料纤维与基体界面反应层的形貌。从图7可以看出,随着高温下保温时间的增加,界面反应层厚度稍有增加,但变化不大。由于1~4 h都属于较短保温时间,在此区间内,保温时间对界面反应层厚度的影响并不明显。因此,在不显著增加界面反应层厚度的情况下,保温时间可选择为2 h,以使基体箔材能够更充分的进行塑性变形与扩散连接。

图7 不同保温时间下得到的SiCf/TB8复合材料纤维与基体界面反应层的形貌Fig.7 Morphologies of interface reaction layer of fiber and matrix in SiCf/TB8 composite under different holding time:(a)1 h; (b)2 h; (c)4 h

SiC纤维与TB8基体的界面反应主要是纤维涂层的C原子扩散到基体中,与Ti原子发生反应(Ti+C→TiC),从而形成单一的界面层。由于C涂层没有完全被消耗,界面层不会出现大量含Si反应产物。

在界面反应初期,界面层的增长由反应控制,随着反应层厚度的增加,变为由扩散控制。由于C在反应层区域的扩散系数大于Ti的扩散系数,所以界面反应主要由C的扩散所控制。根据反应动力学,反应层厚度x可以通过式(1)计算。

x=kt1/2+x0

(1)

式中:x0为初始厚度,k为与温度有关的反应速率,t为时间。随着热压温度和时间的增加,反应层厚度增加。

对图6a、b中界面反应层进行能谱线扫描,得到从基体向纤维的25 μm直线上Ti、Si、C 3种主要元素分布曲线,如图8所示。从图8a、b中可以看出,在840 ℃和880 ℃下Ti、Si元素分布大致相同。Ti元素在基体区含量较高,在界面过渡区含量急速下降,在纤维区含量极低;Si元素在基体区含量极低,在界面过渡区含量急速上升,在纤维区含量较高。由图8c可以看出,C元素在840 ℃和880 ℃下分布存在一定差异,热压温度升高时,C元素向界面反应区和基体区的扩散距离增大,这与图6界面层形貌所观察到结果一致,即界面反应层厚度随温度升高而增加。同时也验证了界面反应层的形成受C元素扩散所影响。

图8 SiCf/TB8复合材料纤维与基体界面反应层区域的元素分布曲线Fig.8 Distribution curves of elements in interface reaction layer of fiber and matrix in SiCf/TB8 composite:(a)Ti; (b)Si; (c)C

综合考虑基体结合情况及纤维与基体间界面层厚度,当以平均直径为100 μm的SiC纤维和平均厚度为100 μm的TB8箔材为原料,采用箔-纤维-箔法制备纤维间距为0.2 mm的 SiCf/TB8复合材料时,较优的真空热压复合工艺参数为840 ℃/40 MPa/2 h。

3 结 论

(1)SiCf/TB8复合材料复合过程中,热压压力显著影响基体箔材间的塑性变形与扩散连接。当热压压力偏小时,TB8箔材间结合不佳,出现孔洞。当压力过大时,会使部分SiC纤维破碎。随着纤维间距减小,所需最低热压压力随之升高。

(2)SiCf/TB8复合材料界面反应受扩散控制,随热压温度(840~920 ℃)升高,界面反应层厚度增加,但均小于2 μm。当保温时间为1~4 h时,其对界面反应层厚度影响不明显。通过热压工艺的优化,可以有效控制界面反应层的厚度。

(3)当以直径为100 μm的SiC纤维和厚度为100 μm的TB8箔材以箔-纤维-箔法制备纤维间距为0.2 mm的 SiCf/TB8复合材料时,较优的真空热压复合工艺参数为840 ℃/40 MPa/2 h。