某缓倾斜铁矿采场结构参数与开采顺序优化研究①

邹 平, 贺 超, 李爱兵, 孟中华, 王飞飞

(1.中南大学 资源与安全工程学院,湖南 长沙410083; 2.长沙矿山研究院有限责任公司,湖南 长沙410012; 3.万宝矿产有限公司,北京100053)

目前,我国开采缓倾斜中厚和厚大矿体主要采用房柱法(约占50%)、底盘漏斗采矿法(约占35%),少部分采用胶结和尾砂充填采矿法以及浅孔留矿法[1-2]。 合理的采场结构参数和开采顺序对采场的稳定性和矿石回收率起着至关重要的作用。 对于采场结构参数和开采顺序,已有学者开展了相关研究[3-9]。某铁矿位于广东省境内,为缓倾斜厚大矿体,以贫矿为主,经过近年不规范开采,留下了不规则的矿柱和大小不等的采空区,部分采场地压活动明显,影响到了矿山的正常生产。 因此,急需对其采场结构参数和开采顺序进行优化研究,防止大面积地压活动出现,保证矿山安全生产。

1 矿山概况

1.1 矿体特征

矿体走向大致呈东西向,向南东倾伏,倾角较缓10°~20°,与地层产状基本一致。 按南、中、北依次分为Ⅰ、Ⅱ、Ⅲ号矿体,且三个矿体是连续分布的。

Ⅰ号矿体:平面形态呈烧饼状,剖面上呈似层状、透镜状,东西长800 ~1 000 m,南北宽500 ~970 m,矿体厚度一般8~20 m,最厚55.95 m,平均18.06 m。 矿体赋存标高100~450 m,埋藏深度125 ~330 m。 地表无出露,属全隐蔽型矿体。 以贫矿为主,富矿较少且厚度较小(3~10 m)。

Ⅱ号矿体:呈北西~南东,长750 m,宽300 m,矿体较薄,厚度一般在3~8 m 之间,局部超过10 m(13.9 m),平均厚度6.28 m。 下部为I 号矿体,离I 号矿体顶板一般10~20 m,最大49 m。

Ⅲ号矿体:平面形态呈狭长方形,东西水平长1 300 m,南北宽200~300 m。 矿体厚度较大的20~30 m,其余则在2.06~8.47 m 之间,平均厚度6.10 m。

为满足对矿产资源的需求,将Ⅰ、Ⅱ号矿体进行合并,矿体最大厚度为87 m。

1.2 工程地质条件

矿体顶板主要为矽卡岩,厚度为2 ~20 m,岩石结构致密,性质坚硬。 往上为角岩或变质粉砂岩,岩石的硬度较大。 在矿区西南部某些地层接触界面附近,节理和裂隙发育,形成层间破碎带,厚度一般为10~20 m,最大40 m。

矿体底板主要为角岩或石英岩,少量的矽卡岩,岩石结构致密,性质坚硬。

1.3 采矿方法

采用浅孔留矿法开采:采场高度18 ~22 m,宽度12~16 m;沿近东西方向留宽为6 m 的连续矿柱,每隔8 m 开6 m × 5 m 的出矿短穿,形成8 m × 6 m 的条形点柱。

2 采场结构参数初步优化

2.1 布置方式

经研究确定,矿房、矿柱的布置形式拟采用“棋盘”格式,即首先在整个矿区沿矿体走向和倾向布置几条较大规格的盘区矿柱,然后在盘区内沿走向方向布置小矿柱。

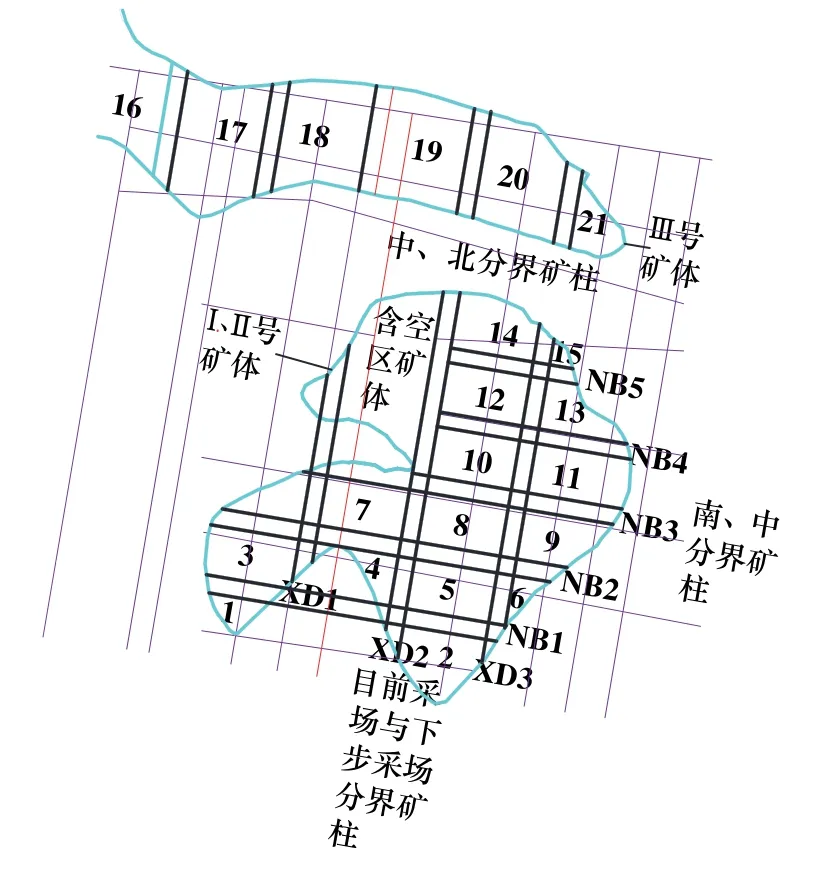

具体的盘区、矿房和矿柱布置方式为(如图1 所示):

1) 在南、中部矿体分界处留设一条沿倾向布置的盘区矿柱(NB3),以此盘区矿柱为中心,沿倾向向南、中部共布置5 条南、中部矿体的盘区矿柱(NB1~NB5)。

图1 盘区矿柱布置及盘区编号简图

2.2 采场结构参数计算

2.2.1 计算方法

采用Bieniawski 推荐的矿柱强度设计公式计算该铁矿盘区矿柱与盘区内小矿柱安全系数[10-12],从而确定最优的矿房跨度和矿柱宽度:

式中σc为矿柱单轴抗压强度,按南、中部的矿石单轴抗压强度选取,分别为57.43 MPa、60 MPa;WP为矿柱宽度; WO为矿房宽度;h 为矿柱高度,即为矿体厚度,从留设矿柱所穿过的勘探剖面上量取;γ 为上覆岩层平均容重,统一取3.0 t/m3;H 为开采深度,从留设矿柱所穿过的勘探剖面上量取。

2) 在目前开采的东部边界处留设一条沿走向的盘区矿柱(XD2),以此盘区矿柱为中心,向西、东共布置3 条盘区矿柱(XD1~XD3)。

3) 中、北部矿体之间未连接部分全部留设为盘区矿柱。

4) 共划分21 个盘区,其中1 ~9 盘区属于南部矿体,10~15 盘区属于中部矿体,16 ~21 盘区属于北部矿体。

5) 在盘区内沿走向布置矿房和小矿柱,分允许放顶与不允许放顶两种情况进行盘区内矿房和小矿柱尺寸的比较和确定。

2.2.2 盘区矿柱安全系数计算

沿倾向的盘区矿柱拟定了4 种方案:

方案A:矿房跨度100 m,矿柱宽度30 m;

方案B:矿房跨度100 m,矿柱宽度35 m;

方案C:矿房跨度120 m,南部矿柱宽度35 m,中部矿柱宽度30 m;

方案D:矿房跨度120 m,南部矿柱宽度40 m,中部矿柱宽度35 m。

沿走向的盘区矿柱拟定1 种方案:矿房跨度200 m,矿柱宽度40 m。

经计算可知:方案A 中盘区矿柱NB3 ~NB5 不满足安全系数要求;方案C 中盘区矿柱NB1 ~NB4 均不满足安全系数要求;方案B 与方案D 都能满足安全系数的要求,但方案B 中所留的矿柱多于方案D,从减小矿产资源损失、有利于最大可能回收资源的角度出发,推荐方案D。

2.2.3 盘区内小矿柱安全系数计算

根据上述确定的盘区矿柱尺寸,将整个南、中部矿体划分为15 个盘区(如图1 所示)。 计算时盘区内按统一埋深和矿柱高度计算,根据经过盘区的剖面中量取,由矿柱稳定性因素正交极差分析知,矿体埋深对安全系数的影响最大,取矿体埋深最大的剖面进行计算。经计算可知:

1) 对于南部矿体盘区,矿房跨度在12 ~14 m 之间时,留取7~9 m 的矿柱即可维持采场的安全。

2) 对于中部矿体盘区,矿房跨度在12 ~14 m 之间时,留取5~7 m 的矿柱即可维持采场的安全。

3.5.4环境控制温度:出雏后2天33~35摄氏度,以后每周下降3摄氏度,到21摄氏度保持不变。湿度:1~2周保持60%~70%,以后保持在55%~60%。通风:根据当地气候注意加强通风,但要保证环境温度与湿度正常。光照:采用长时间光照制度,1~3天23小时光照、光照强度20勒克斯,以后每天18~20小时光照、光照强度5勒克斯。

3) 南部矿体地表不允许放顶,必须保证空场顶板不冒落,推荐的采场结构参数为:矿房跨度12 m,矿柱宽度8 m。

4) 中部矿体不允许放顶时,推荐的采场结构参数为:矿房跨度14 m,矿柱宽度8 m;允许放顶时,推荐的采场结构参数为:矿房跨度14 m,矿柱宽度6 m。

5) 在矿体变厚大处,矿柱的尺寸在原有推荐的采场结构参数基础之上,可适当增加2~4 m。

3 三维数值模拟

3.1 三维数值模型

采用MIDAS/GTS 数值分析软件对该铁矿的开采现状和下部采矿过程进行模拟分析,其中下步开采根据上节采场结构参数优化推荐的参数进行建模(分析模型如图2 所示):①沿倾向的盘区矿柱:矿房跨度120 m,南部矿柱宽度40 m,中、北部矿柱宽度35 m;②沿走向的盘区矿柱:矿房跨度200 m,矿柱宽度40 m;③盘区内沿走向布置采场,南部矿房12 m,中、北部矿房14 m,矿柱均为8 m。 其中Ⅲ号矿体在模拟过程中仅模拟4 个盘区的开采。

图2 矿体数值分析网格化模型

模型范围:x =-1 800~1 500 m(共3 300 m,为矿区的WE 方向);y =-2 600~2 800 m(共5 400 m,为矿区的SN 方向);z=-300 m 至地表。

3.2 岩体力学参数

根据该铁矿的工程地质特征,计算中考虑了8 种力学介质,即泥岩、砂岩、矽卡岩、花岗岩、矿体南、矿体中、矿体北和第四系。 在现场工程地质调查、室内岩石力学试验和岩体质量评价的基础之上综合选取了岩体物理力学参数,如表1 所示。

表1 岩体物理力学参数

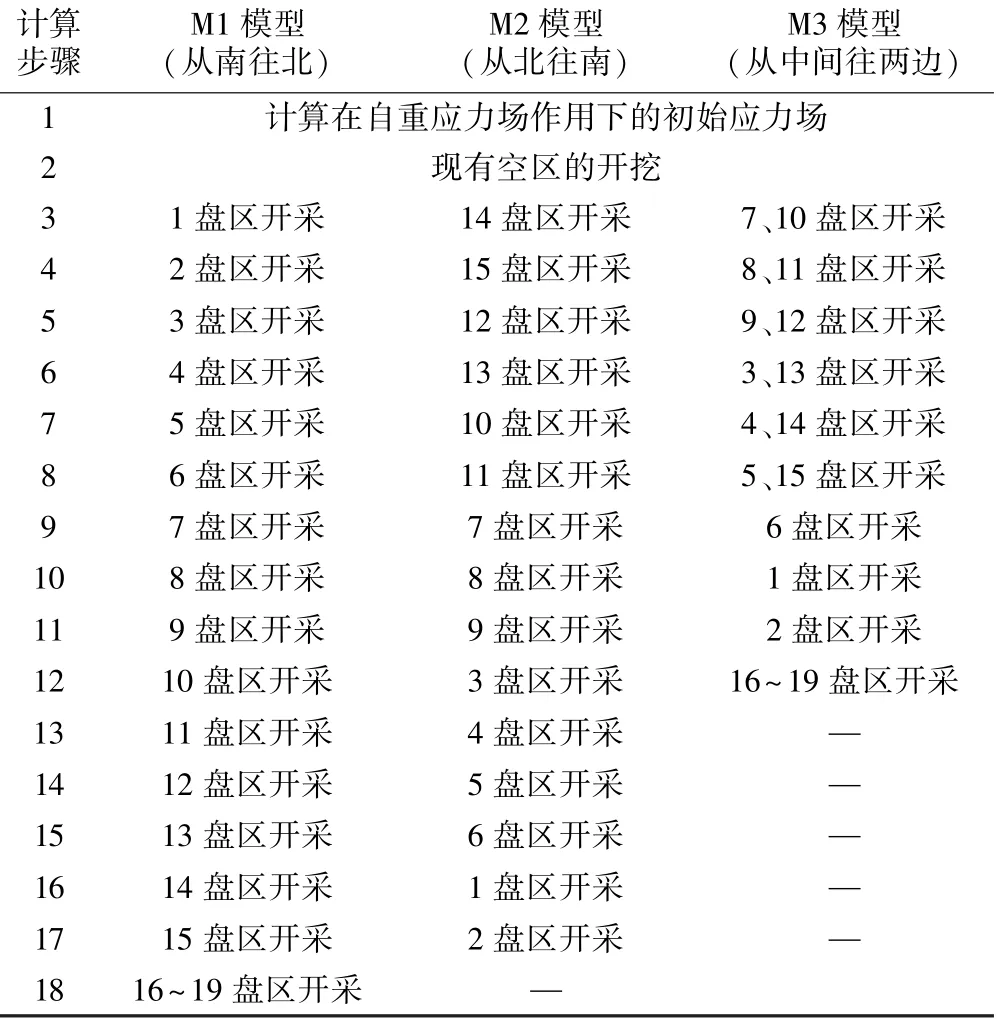

3.3 最优回采顺序的模拟模型

该铁矿目前仅开采I 号矿体的西北角,总体规划为从西向东推进。 本次模拟分析矿山开采稳定性现状,并在确定的下步开采采场结构参数基础上,确定下步开采最优回采顺序。 针对Ⅰ和Ⅱ号矿体,建立M1、M2、M3 三个模型分别模拟分析从南往北、从北往南和从中间(从南、中隔离矿柱开始)到两边的开采顺序,各模型的具体模拟步骤如表2 所示。

表2 模型模拟计算步骤及简要说明

4 模拟结果分析

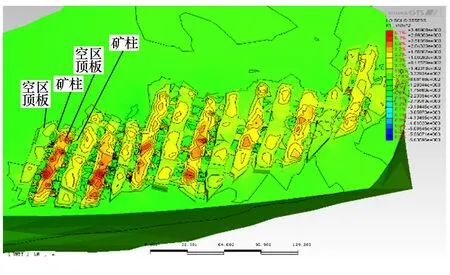

4.1 空区现状稳定性计算结果分析

第2 模拟步骤模拟现有空区的开挖,形成了面积较大的采空区,空区周围矿岩体产生了应力重分布。在采空区的顶板普遍产生了拉应力(如图3 所示,图中正值为拉应力,负值为压应力),拉应力值一般在0.4~1.7 MPa 之间,最大拉应力值为3.469 MPa,已经超过中部矿体的抗拉强度(2.2 MPa),导致岩体破坏。留存矿柱中普遍产生了压应力集中,尤其出矿口周边集中程度较大,应力集中程度达2 ~3 倍。 采空区的顶板下沉,最大为1.018 cm,矿柱底部向上隆起,最大达1.173 cm。

图3 第2 步骤375 m 水平最大主应力等值线图

图4 第2 步骤375 m 水平塑性应变云图

4.2 下步开采计算结果分析

第3 步骤开始模拟下步开采情况,M1 ~M3 模型分别模拟了不同的开采顺序,目的是通过比较分析,找出最优开采顺序。

4.2.1 应力分析

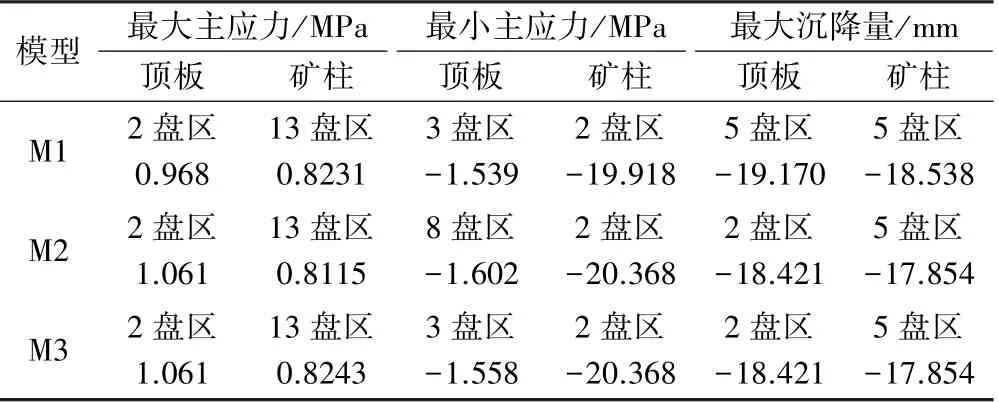

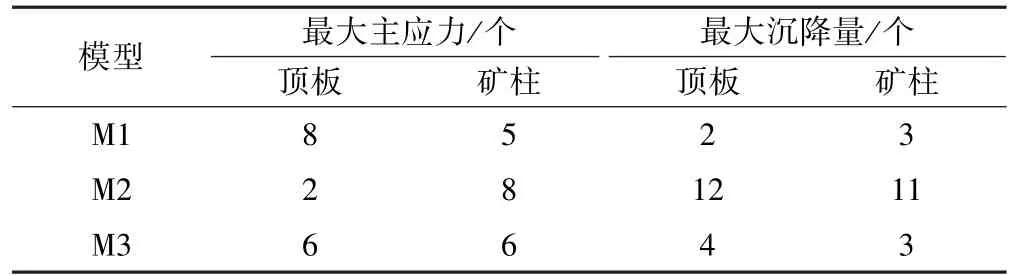

各模型模拟最大与最小主应力的最大值及其发生位置如表3 所示。 从各盘区里选取最小主应力值最小的模型相互比较,所占的盘区数量最多的模型,则该模型开采顺序最优,比较结果如表4 所示。 从表4 可知,从顶板的拉应力值来看,最优开采顺序的模型为M1>M3>M2;从矿柱的拉应力值来看,最优开采顺序的模型为M2>M3>M1。

表3 模拟结果最大值及其发生位置

表4 最小主应力、最大沉降量的最小值所占盘区数量

在采场周边矿柱的一些角点产生了压应力集中,其最大拉应力出现在M2 模型的2 盘区内矿柱的顶端处(如图5 所示),其值为-20.3688 MPa,超过了南部矿体的抗压强度(16.52 MPa),出现压应力破坏区。

图5 M2 模型2 盘区最大与最小主应力等值线图

4.2.2 位移分析

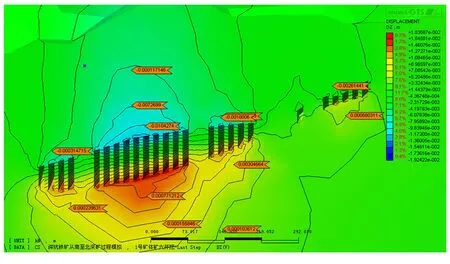

各模型模拟位移值最大值及其发生位置如表3 所示。 采场开采后,各模型大体的位移变化趋势为顶板向下沉降,底板向上少量的底鼓;一般最大位移发生在矿柱顶端接近采空区顶板处;盘区大矿柱的存在,从沉降位移等值线分布来看,在其上产生的沉降位移等值线为近水平方向,说明盘区大矿柱的存在对控制顶板沉降起到了较为关键的作用。

顶板最大下沉位移发生在M1 模型的5 盘区处,其值为-19.17 mm;矿柱最大下沉位移发生在M1 模型的5 盘区处,其值为-18.54 mm,如图6 所示。

图6 M1 模型第8 模拟步骤沉降位移等值线图

各模型各盘区的位移值相差也不大,尤其是Ⅲ号矿体的16~19 盘区的位移值也都一样,这也说明在盘区大矿柱的隔离作用下,各盘区之间的相互影响较小。盘区矿柱起到了很好的保护作用,盘区矿柱尺寸留取得也较为合理。

矿柱位移较大的盘区为2、4、5、6、8、9、10、13盘区。

从各盘区里沉降量值最小的模型相互比较,所占的盘区数量最多的模型,则该模型的开采顺序最优,如表4 所示。 从表4 可知,从顶板的沉降量值来看,最优开采顺序的模型为M2>M3>M1;从矿柱的沉降量值来看,最优开采顺序的模型为M2>M1 =M3。

4.2.3 塑性区分析

模型的塑性区主要发生在盘区内的小矿柱处(如图7 所示),且多发生于矿体边界处。 共有5 个盘区产生了塑性区,即2、4、5、6、13 盘区。 其中以2 盘区的塑性区范围最大(如图8 所示);2、4 盘区的塑性区发生于矿柱中心,扩展到顶、底部位;5 盘区的塑性区发生于矿柱中心顶部;6 盘区的塑性区发生于矿柱顶部与围岩交界处;13 盘区的塑性区发生于矿柱底部与围岩交界处。 由此可见,矿体南部的稳定性较差,可将矿体南部与13 盘区的矿柱尺寸进行调整。

图7 M1 模型整体矿柱塑性应变云图

图8 M1 模型2 盘区矿柱塑性应变云图

盘区之间的大矿柱未产生塑形区,说明留取的盘区矿柱尺寸较为合理。

除产生塑性区的几个盘区外,其余矿柱应变较大的盘区为8、9、10 盘区。

5 结 论

1) 针对该铁矿缓倾斜厚大矿体,设计了“棋盘”方式的矿房、矿柱布置形式,即首先在整个矿区沿矿体走向和倾向分别布置几条较大规格的盘区矿柱,然后在盘区内沿走向方向布置矿房和小矿柱,这样有利于地压控制、通风、矿柱回收和保护地面的建(构)筑物等。

2) 各盘区之间在盘区大矿柱的隔离作用下,相互之间的影响较小,可以有效避免“多米诺”方式的大面积地压灾害的发生。

3) 由应力、位移、塑性区以及各种其它因素可知,M2 模型模拟的开采顺序最优,即由北向南开采为最优的开采顺序,其次为从中间到两边开采。

4) 根据矿柱强度设计公式和三维数值模拟分析综合确定的采场结构参数为:沿倾向的盘区矿房跨度120 m,南部矿柱宽度40 m,中、北部矿柱宽度35 m;沿走向的盘区矿房跨度200 m,矿柱宽度40 m;盘区内沿走向布置采场,南部矿房12 m,矿柱9 m,中、北部矿房14 m,矿柱8 m;如果允许放顶时,中部可以调整为矿房跨度14 m,矿柱宽度6 m;在矿体厚大处,矿柱尺寸在原有推荐参数的基础之上可适当增加1~2 m。