盾构隧道管片破损及缺陷治理方法研究

摘 要:盾构隧道管片常见病害包括管片开裂、接缝渗漏水、边角破损和错台等,这些病害经常发生在盾构隧道的建设期和运营期,如不及时有效治理,将会影响隧道运营安全。病害发生有地质、设计和施工诸方面的原因,最主要的原因是施工过程的质量控制不当。文章以以色列特拉维夫红线轻轨盾构隧道管片常见损害及缺陷修复实践为基础,分析各种损害及缺陷产生的原因,提出管片裂缝、边角破损、渗漏水、接缝错台的防止措施、修复和处理方法,以期为以后类似工程项目提供借鉴。

关键词:地铁隧道;管片开裂;接缝渗漏水;边角破损;错台;治理方法

中图分类号:U455.43

1 工程背景

以色列特拉维夫红线轻轨为双线隧道,采用盾构法施工。盾构掘进采用2台海瑞克土压平衡盾构机,开挖直径7 550 mm。隧道埋深为5.5~20 m,大部分处于地下水位下方,地质为黏土、砂黏混合及砂层。管片有1.5 m与1.2 m 2种B60钢混通用型管片,每环管片由6 块管片组成(A1、A2、A3、B1、B2、K),管片外径7200mm,内径6 500 mm,厚350 mm,管片间用螺栓连接。管片养护方式为蒸汽后涂刷养护剂,露天存放,管片调运及安装采用真空吸盘方式。推进油缸带自动调节回位装置,配置4路注浆管路。设计正常推力为50668kN,扭矩为5265kN · m,最小转弯半径为180m。在隧道建造过程中,部分管片出现裂缝、边角破损、渗漏水、接缝错台,针对出现的问题,根据业主规范要求,对上述缺陷进行了治理。

2 管片裂缝

2.1 裂缝成因分析

管片裂缝产生有诸多原因,混凝土强度不足、推进油缸推力超过管片承载力和注浆压力超过设计允许值是最主要原因。另外,管片混凝土的保护层较大,养护措施不到位,螺栓手孔处的钢筋设计不足,运输和储存方法不当,螺栓的拧紧力及扭矩没有达到设计要求,在后续掘进过程中没有对已成型隧道的管片螺栓进行复紧等,都可能导致管片产生裂缝。

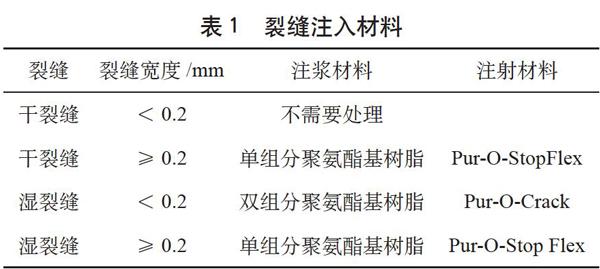

管片裂缝分为干裂缝和湿裂缝,湿裂缝是指裂缝处潮湿或有渗漏水现象。在国际工程中,裂缝宽度以0.20mm为界,当裂缝宽度<0.20 mm且为干裂缝时不需要处理,裂缝为湿裂缝时需要处理;当裂缝宽度≥0.20 mm时,不论干湿都要进行处理。修补裂缝的宽度最大值不超过5 mm,裂缝宽度采用裂缝宽度观测仪ZBL-F120进行现场测定(图1)。

2.2 裂缝处置

对于湿裂缝和宽度大于0.20 mm的干裂缝,一般通过注入聚氨酯基类树脂材料填充裂缝,达到封闭或止水效果。注浆设备通常采用小型高压单组份非气动聚氨酯注射泵,工作压力2~8 bar。

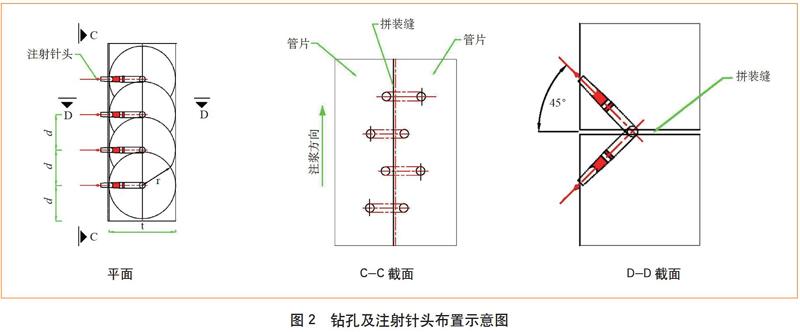

(1)注浆步骤:①用水清洗裂缝处管片表面;②找出裂缝位置,用彩色笔将裂缝标示在管片内表面;③沿裂缝两侧从管片内表面钻孔,钻孔深度为管片厚度的一半,钻孔采用直径14mm钻头,钻孔角度45°,钻孔纵向间距d= 15~20cm(图2);④安装注射针头;⑤混合快凝水泥或快凝砂浆,在裂缝表面抹厚5~10 mm、宽约10 cm 1层,封闭裂缝表面,且注浆前养护时间不少于10 min;⑥按设计配比配置注射液(表1),注入体积不超过5L,以免影响使用效果;⑦逐孔由低处向高处顺序注射,开始时的压注速率控制在1 L/min,注浆压力控制在2~8 bar(一般选择5 bar左右),注浆过程中仔细观察裂缝处现象,逐渐调整注入速率。

(2)注浆停止条件:①满足理论注入量;②在5bar工作压力下,浆液已不能再注入;③浆液在注入针头出现反冲;④浆液已经从邻近的裂缝或邻近的孔中流出或溢出;⑤满足条件①并同时满足②、③、④中任一条件时,停止注浆。

3 管片破损

3.1 管片破损成因分析

管片破损在生产、运输、吊装、管片拼装过程和中拼装完成继续掘进时均可能出现,管片安装和掘进过程中出现管片破损的成因如下。

(1)千斤顶推力设置、伸缩速度不一致,造成受力不均,尤其在角部时将造成管片角部破损。

(2)上一环管片环面不平整,导致管片局部受力不均匀,从而使管片破损。

(3)纠偏过急,管片与上一环环面不同心,形成夹角、错台,千斤顶回顶后管片角部先受到挤压,导致破损。

(4)邻接块所留空隙不够,封顶块被强行顶入时易造成管片破损。

(5)拼装时操作不当,产生磕碰现象,造成管片边角的破损。

3.2 拼装过程中管片破损的防治措施

(1)推进前对千斤顶的伸缩速度进行检查,推进油泵的伸缩顺序应与管片拼装顺序一致,尽量保证千斤顶伸缩的同步;同时设定好拼装模式中千斤顶的最大推力。

(2)每一环掘进结束后、管片拼装前,首先检查上一环的环面平整度。如发现有环面错台现象,及时用纠偏石棉橡胶板进行找平。

(3)拼装时如发现管片错台要及时调整。

(4)管片拼装时可根据上一环管片的盾尾间隙和前5块管片与上一环的平整度判斷拼装的圆度,发现管片拼装不圆时,要通过连续几环的适量调整,使圆度达到规范要求。

(5)加强拼装手的教育,增强质量意识,减少操作过程中磕碰管片的现象发生。

3.3 管片破损修复方法

管片破损一般发生在管片边缘部位(图3),根据破损深度决定是否对破损部位进行修补。管片内侧破损深度小于5 mm时,不需要修复;管片破损深度大于5 mm时,根据钢筋露头的情况采取不同的修补方法。修补材料一般用高性能、低收缩性的水泥基砂浆材料,修补步骤如下。

(1)用切割机切掉或电锤凿掉管片破损区域。

(2)清理混凝土表面的松散颗粒、油污。

(3)对混凝土表面进行凿毛。

(4)喷水清洗混凝土表面,表面要充分湿润,不能有积水。

(5)制作修补砂浆:取5~10 L的容器,根据切割后破损体积计算砂浆用量,按需用量制作砂浆,按说明计算水的用量和固体粉剂用量;拌制砂浆时,一般先往容器里加水,搅拌器开始搅拌时,逐渐往容器里面加入粉剂,粉剂加入后持续搅拌时间不少于1 min,使砂浆拌和均匀。

(6)用腻子刀或小抹子逐层对破损部位修补至设计尺寸,并抹光修补处内表面。

(7)砂浆表面抹光后,在砂浆表面贴一层塑料薄膜,防止水分蒸发。

(8)如果凿除破损部位后露出钢筋,要将混凝土凿除到钢筋背后至少10 mm,清理浮渣后,对裸露的钢筋涂刷一层防锈漆,待防锈漆干燥后,进行上述步骤(4)~步骤(7)。

4 管片渗漏

4.1 管片渗漏成因分析

管片的拼接缝是管片出现渗漏水最多的部位,尤其在隧道顶部的环向接缝和纵向接缝,其成因如下。

(1)在拼装前,管片端面没有清洗干净,止水条上粘结有砂子、泥、砂浆结块、油脂等。

(2)止水条粘结不牢固,国内大部分管片止水条采用的都是后粘法,在管片拼装时,尤其封顶块,受两侧相邻块的挤压,止水条极易发生变形甚至脱落,失去止水作用。

(3)管片外边缘到止水条外边缘的距离一般为10~30 mm,当管片由管片运输车卸至管片输送机时,如果操作不当或没有严格按设计位置要求放置,管片在输送机上极易发生外边缘破损;在拼装时,这种破损很难被拼装操作手或质检人员发现,破损的混凝土至止水带下方时,止水带的防水作用减弱,拼装完成后即出现接缝渗漏水。

(4)同步注浆压力不满足设计要求或注浆量小于理论计算量时,浆液没有充分充填至管片背后,管片背后存在未被浆液充填的空洞,在地下水位较高时管片接缝会首先出现渗漏水。

(5)盾構推力不足,管片止水条之间没有达到设计挤压力。该情况主要出现在盾构接收端管片环向接缝之间,在盾构机到达接收端后,盾构前端脱离土体,所提供的反力减小,管片之间没有足够的挤压力使止水条充分压紧,在后期出现漏水。

4.2 管片渗漏处置

防止管片渗漏的主要方法是在同步注浆完成后,及时跟进二次注浆。同步注浆凝固后,注浆层会产生收缩,导致土体与浆液固结层之间产生间隙,通过二次注浆及时填充该间隙,起到止水作用。二次注浆通过留置在每片管片上的注浆孔注入,浆液一般采用水泥净浆或水泥水玻璃双液浆,注浆压力略大于同步注浆压力,一般控制在5 bar以内。

在二次注浆完成后,管片接缝若仍存在渗漏,就需要采取注入聚氨酯或树脂的方法,目前有2种方法:方法1是将聚氨酯注入至管片止水条背后,填充止水条与浆液之间的间隙;方法2是将渗漏接缝部位表面用快凝砂浆封闭,将聚氨酯注入到管片内表面与止水条内侧的间隙(图4)。以色列特拉维夫采用方法2,其步骤如下。

(1)清除管片表面的砂浆、灰尘颗粒和油脂等。

(2)用快凝砂浆封闭接缝渗漏水部位的管片表面,宽度100 mm,接缝两侧各50 mm,砂浆厚度20~30mm。

(3)砂浆凝固后,采用14 mm钻头从封闭砂浆表面垂直于管片接缝钻孔,钻孔深度为管片厚度一半(175 mm,需精确控制钻孔深度),换8 mm钻头继续钻进100 mm,至管片止水条内表面,钻孔间距不超过300mm;

(4)安装注射针头。

(5)由下部向上部顺序逐孔注入聚氨酯,到聚氨酯从管片接缝溢出时停止注浆。

(6)聚氨酯凝固后,目视检查管片表面是否仍然有渗漏现象,如果有渗漏现象,在2孔中间位置钻孔,安装注射针头注入聚氨酯,直至渗漏停止。

(7)渗漏停止后,用砂轮切割机切除突出管片表面的注浆针头,用砂浆填平针孔。

5 管片错台

5.1 管片错台成因分析

管片错台是指管片拼装后,相邻环管片之间或同一环相邻管片之间内弧面不平顺现象。相邻环管片之间的错台称为纵向错台,同一环相邻管片之间的错台称为环向错台。

盾构机是靠管片提供反力向前掘进,千斤顶油缸作用在管片端面上,若刚拼装好的管片出现错台,容易导致相邻管片间产生集中应力,使管片边缘发生破裂、崩角等问题,管片纵向、环向接缝之间采用三元乙丙橡胶止水条(图5),宽度一般为30 mm。管片错台大于15mm时,橡胶止水条之间的压密效果受到影响,在地下水压较大时管片接缝出现渗漏水,以色列特拉维夫红线轻轨管片使用的橡胶止水条为ESRUBBER-TunnelFlex 33 C Anchor,当止水条压紧偏移值超过20mm时,止水条失去防水作用(图6)。

(1)管片拼装过程控制。管片拼装过程控制是控制管片错台的最主要环节,其过程如下:①拼装前要对管片外表面、内表面及端面进行清洗,防止有固结附着物或砂浆结块附着在管片上,对于沉积于盾尾底部的砂浆、砂子,在管片拼装前要清理干净;②管片拼装要严格按照设计拼装顺序进行拼装,拼装时在现场要设专人拿水平尺或直尺检查相邻管片的平顺度,指示管片拼装手调整管片位置,直到满足平顺度要求;③拼装完成后及时拧紧螺栓,注浆完成后及时复紧。

(2)同步注浆控制不当。管片背后一般采用同步注浆充填,同步注浆是在一定的注入压力下进行的,由于管片自重与所受到的浮力有一定的差值,当注入的浆液尚未凝固时,管片在浮力作用下有上浮的趋势,如果注浆次序和压力选择不当,易因浮力造成管片错台。如只开启下部2路注浆管路,容易在注浆过程中引起管片上浮,注浆压力超过设计规定值时,易对管片造成较大的挤压,从而导致管片整体变形。

(3)盾构姿态。盾构机的掘进姿态控制是盾构施工技术的重点,盾构机姿态的变化直接影响到盾尾间隙的变化。实际掘进时盾构机呈蛇形前进,如果盾构机掘进姿态控制不好,盾构机的运动轨迹波动(包括上下波动和左右波动)幅度过大,必然导致管片与盾尾之间的间隙不均匀。若盾尾间隙过小,一侧管片受盾尾挤压造成错台现象。

5.2 管片错台处置

管片错台的处置与防治主要采取事前控制措施,加强管片拼装质量、同步及二次注浆质量和盾构姿态的控制。在实际施工中,管片错台现象是不可完全避免的,错台超过一定限值,必须采取措施进行处理,其步骤如下。

(1)用钢丝刷清理错台两侧的管片表面,用高压风吹洗灰尘和小颗粒,保持要处理的错台处清洁干燥。

(2)快凝砂浆封闭错台接缝,封闭长度比错台长度两侧要各长约50 cm。

(3)封闭完成后直接在接缝处采用14 mm钻头钻孔。

(4)安装注射针头。

(5)混合注射材料,搅拌均匀。

(6)注入环氧树脂至管片接缝,直至该接缝到达设定压力不能再注入。

(7)注入完成至少24 h后,切割注射针头。

6 结论及建议

(1)将管片裂缝分类为干裂缝与湿裂缝,采用注入聚氨酯基类树脂材料,可达到填充裂缝、封闭和止水效果。

(2)管片破损在施工过程中出现情况较多,应合理控制盾构千斤顶,避免管片拼装产生的破损;可采用高性能、低收缩性的水泥基砂浆材料进行修补。

(3)对于管片渗漏,可以将聚氨酯注入至管片止水条背后,填充止水条与浆液之间的间隙;还可以将渗漏接缝部位表面用快凝水泥封闭,将聚氨酯注入到管片内表面与止水条内侧的间隙。

(4)在盾构管片拼装前,加强管片拼装质量、同步及二次注浆质量和盾构姿态的控制,可以防止管片发生错台。

参考文献

[1]温竹茵. 周家嘴路越江隧道管片接缝防水技术研究[J]. 现代隧道技术,2019,56(2).

[2]徐延召. 武汉地铁四号线越江盾构隧道修复施工技术[J]. 土工基础,2016,30(1).

[3]石太伟. 某地铁盾构隧道破损机理分析及加固设计[J]. 铁道标准设计,2014,58(6).

[4]李银桑,魏纲. 既有盾构隧道修复加固技术研究综述[J]. 低温建筑技术,2018,40(2).

[5]杨雨冰,谢雄耀. 基于断裂力学的盾构隧道管片结构开裂破损机制探讨[J]. 岩石力学与工程学报,2015,34(10).

[6]周俊宏,周顺华,吴迪,等. 盾构隧道破损管片修补强度的理论与试验研究[J]. 岩石力学与工程学报,2013,32(增2).

[7]冯宝军,马继山,高勇. 盾构隧道管片拼装质量问题分析及对策[J]. 市政技术,2018,36(2).

[8]雷江松,王利明,周建军,等. 基于时间序列双护盾TBM隧道管片结构内力监测分析[J]. 现代城市轨道交通,2019(7).

[9]陈云尧,张军伟,马士伟,等. 盾构隧道管片密封垫防水失效模式及改善研究[J]. 隧道建设(中英文),2019,39(6).

[10] 刘庭金,林少群. 盾构隧道病害分析及上方架空轻质回填研究[J]. 铁道工程学报,2019,36(7).

[11] 吴琦. 盾构施工中管片质量控制与预防措施[J]. 科学技术创新,2018(5).

[12] 顏海峰. 地铁盾构隧道管片修补加固措施浅析[J]. 安徽建筑,2019,26(8).

[13] 罗昭明,董志超. 地铁盾构隧道管片破损修复技术研究[J]. 人民长江,2015,46(24).

[14] 康元锋. 地铁盾构隧道衬砌管片损伤修复关键技术研究[J]. 交通世界,2019(8).

[15] 杨贵生,李宏亮,丁超,等. 地铁盾构隧道衬砌管片密封槽尺寸优化分析[J]. 土木工程学报,2019,52(增1).

[16] 段红海,方诗涛,赵东华,等. 地铁盾构管片受力分析及管片破损的控制措施研究[J]. 工程建设与设计,2016(4).

[17] 张映根. 地铁盾构管片破损原因分析及防治技术[J]. 山西建筑,2012,38(13).

收稿日期 2020-02-27

责任编辑 朱开明

Study on treatment of segment damage and

defect of shield tunnel

Guo Yinxin

Abstract: The common defects of shield tunnel segments include segment cracking, joint leakage, corner damage and dislocation, which often occur in the construction and operation period of shield tunnel. If not treated in time and effectively, it affects the safety of tunnel operation. There are geological, design and construction reasons for the occurrence of the defects. The main reason is the improper quality control in the construction process. Based on the practice of repairing the common damages and defects of the segments of the Red Line shield tunnel in Tel Aviv, Israel, this paper analyzes the causes of various damages and defects, and puts forward the preventive measures, repair and treatment methods of segment cracks, corner damage, water leakage and joint dislocation, providing references for similar projects in the future.

Keywords: subway tunnel, segment cracking, joint leakage, corner damage, dislocation, treatment method

作者简介:郭银新(1978—),男,高级工程师