PCS安全壳外水膜飞溅试验及工程应用

刘 佳,黄镜宇,潘新新

(上海核工程研究设计院有限公司,上海,200233)

非能动安全壳冷却系统(PCS)采用非能动的设计理念,利用钢制安全壳作为传热表面,通过空气导流板将安全壳与其外侧的屏蔽厂房分隔为外环腔(即下降段环腔)和内环腔(即上升段环腔),从而为PCS提供空气流道。为了加强换热,在安全壳外表面洒水以形成均匀的液膜(包括72 h非能动疏水以及72 h之后能动补水),通过液膜的蒸发换热带走更多的壳内热量[1]。U型支撑安装在安全壳的外表面,一般沿安全壳周向每6°设置一个,每个支撑有两个腿,每排120个腿,沿高度方向设置8到9排,总数在1 000个左右,这些支撑起到固定空气导流板的作用。

试验结果表明:70 h之前的流量均满足安全分析要求,最后2 h的流量考虑仪表偏差后比安全分析要求稍小,最后西屋公司结合流量试验的结果,通过分析论证的方法解决了该问题。

除上述问题外,还发现西屋在设计中未考虑安全壳外水膜撞击U型支撑飞溅出去所造成的水量损失,在试验中也未对这部分损失的水量进行测量,然而这部分的水量损失会影响到72 h非能动水源中可以用于安全壳冷却的水量,进而影响PCS流量。

针对上述问题,西屋根据水膜飞溅量的直观感受与降雨大小进行类比,估算损失水量,用相关损失量修正原模型的排水流量,通过进一步挖安全壳内热阱的裕量得出现有设计仍能满足安全分析要求。但上述解决方案并未对水膜飞溅的机理进行研究,无法从根本上解决飞溅的问题。本文对该问题进行调研后发现,国内外关于水膜相关的研究主要集中在水膜分布、水膜蒸发换热等方面[2-7],而类似障碍物对水膜损失的影响,国内外研究较少,可参考借鉴的仅有西屋做的安全壳内部壁面附板常压冷凝回流试验,但这部分试验并不完善,有待进一步的研究。

本文针对U型支撑对水膜覆盖率及水膜流量的影响,提出了三种优化U型支撑结构设计的方案,并对这些方案进行了试验研究,研究结果可应用到AP系列的后续项目机组中,对提高电厂的安全性具有很好的指导作用。

1 影响因素分析

经分析认为,影响安全壳水膜流动的结构方面的因素主要有以下四种:安全壳焊缝、表面不平整度、结构凸起和U型支撑等。其中,对于顶封头上的环状焊缝,仅对最初的水膜覆盖有一定影响,并造成水膜扰动,而稳定之后的水膜覆盖率变化不大,水膜无损失;对于垂直壁面的环状焊缝,对水膜覆盖率影响不大,在低流量时水膜损失可忽略,高流量时水膜损失不超过1%。对于局部的小凸起,对水膜流动特性基本无影响。安全壳的不平整度要求小于5 mm,在水膜冷态试验中已进行验证,试验结果表明其对水膜流动特性基本无影响。

针对现有U型支撑的水膜损失试验表明:单U型支撑最大损失率为8%,双U型支撑最大损失率分别为11%(上部支撑)和8%(下部支撑),可见U型支撑对水膜分布的影响较大。影响的机理是:当冷却水膜撞击到U型支撑时会发生飞溅现象,在支撑件的正后方形成干涸区;同时,在垂直于安全壳壁面的方向上,U型支撑又具有引流作用,部分水膜沿支撑件垂直板面方向流动,脱离了安全壳壁面,造成沿壁面流动的水膜质量减少。所以有必要开展U型支撑的设计优化,使由支撑件引流作用损失的水膜质量尽可能少。

2 U型支撑优化设计

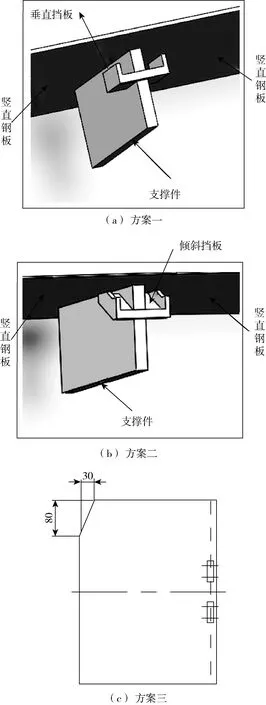

结合以上的理论分析,在双U型支撑试验的基础上,初步设计了三种优化方案[8,9],如图1所示。其中:方案一是在支撑件上端插入一块垂直挡板,以阻挡水膜向离板方向发展,并迫使部分水膜回板;方案二是在支撑件上端插入一块倾斜挡板,在阻挡水膜离板流动的同时,还通过斜面将水膜引回板面,同时在挡板外缘向上设计突起段,形成有效的导流槽结构;方案三是将支撑件上端改为倒角结构,减弱支撑件的水膜引流作用。

图1 试验件设计Fig.1 Design of test piece

3 优化方案评价

方案一、方案二与方案三相比需要额外预制挡板,并增加挡板与U型支撑之间的焊接,而挡板数量庞大(约1 200个左右),增加很多的施工量。方案三只需在现有的U型支撑顶部切割倒角,增加的施工量相对较小。定性上分析,三种方案的支撑件都能降低水膜损失率,而定量的损失率需要通过试验进行验证。

图2 试验装置Fig.2 The test device

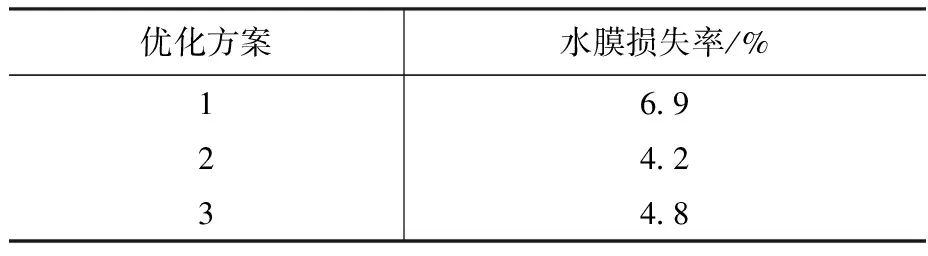

对优化后的试验件进一步开展水膜损失试验,试验装置如图2和图3所示。在竖直壁面的上部位置安装好支撑件,向位于支撑件正上方的V型槽内注水,以相对较小的水膜入口线质量流率流经支撑件,通过长时间收集脱离竖直壁面的水滴并称重,得到经过支撑件后损失的水膜质量数据。用激光尺测量支撑区域的水膜覆盖宽度,用流量计测量入口流量,从而计算出入口线质量流率[10]。双U型支撑的试验结果如表1所示。

表1 试验结果

图3 支撑件试验台架Fig.3 Test bench of supports

从方案一和方案二的测试结果可见:在不采取任何改进措施的情况下,双U型支撑的水膜损失率在10%左右,而采用方案一可将水膜损失率降为6.9%,采用方案二可将水膜损失率进一步降低至4.2%,以上两种方法都能有效降低U型支撑的水膜损失率。出于施工方便的考虑所采用的方案三,其试验结果表明,优化效果与方案二基本相当。

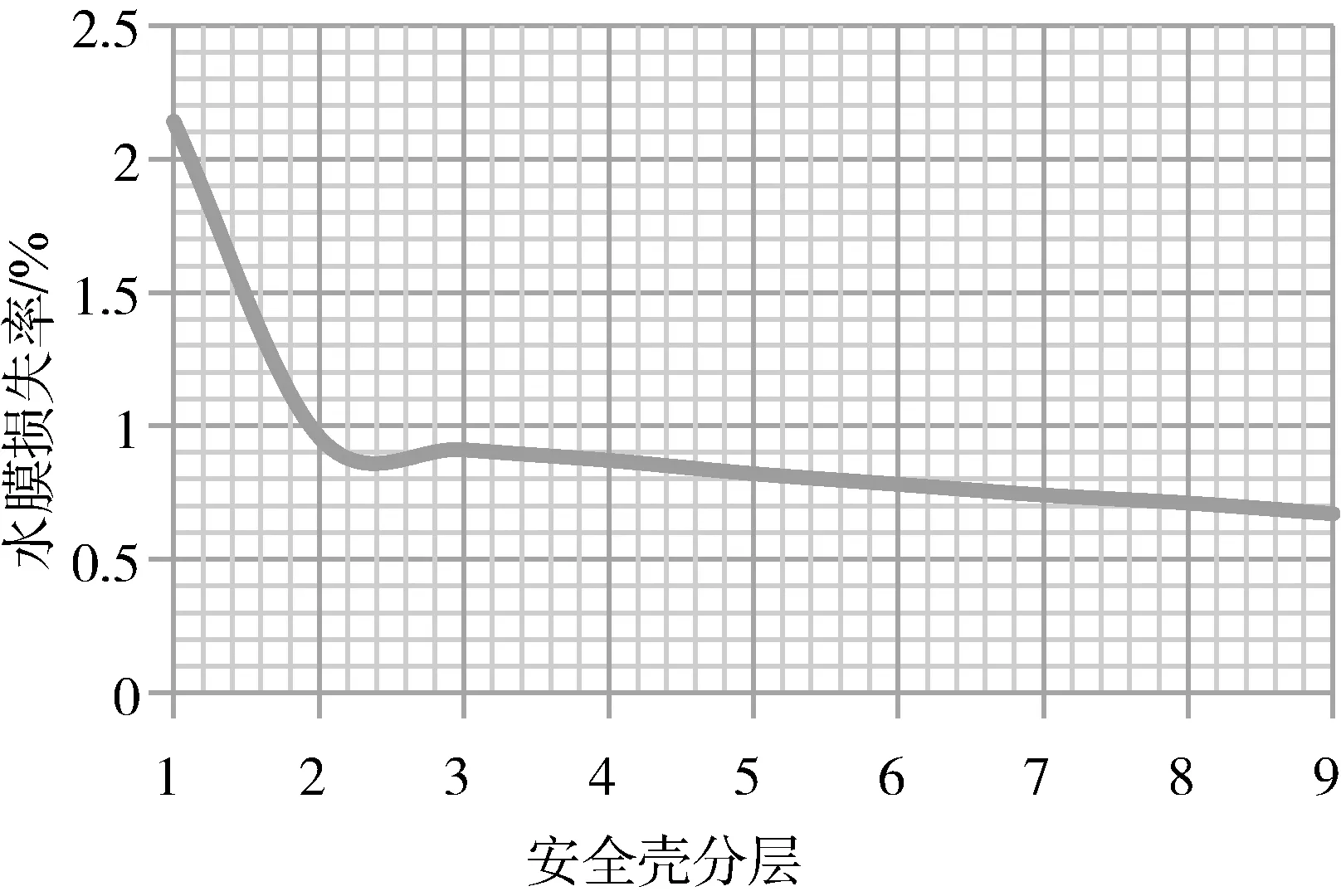

另外,试验中还发现:沿安全壳外壁面高度方向的每排U型支撑(分层情况见图4),损失率各不相同(见图5),对应的安全壳各分层的冷却水局部流量也不同。保守考虑,第1排单个支撑按5%损失率计算,第2排及以下单个支撑均按照1.5%损失率计算。按照8排U型支撑的实际分布情况,对引起水膜飞溅的障碍物沿周向的长度进行累加,算出其占安全壳周长的比例,并最终计算出总水膜损失率(安全壳各层支撑累加值)小于5%。

图4 安全壳分层示意图Fig.4 Different zones of containment vessel

图5 安全壳各层水膜损失率Fig.5 Water film loss rate at different levels

安全分析表明:对于LOCA事故,水膜损失率引起的温度变化较小。5%水膜损失率条件下的安全壳峰值压力不超过设计压力,但设计裕量变小。但是安全分析模型直接在PCCWST排水流量上扣减了5%的水膜损失量,建议分层考虑流量和损失率,以优化分析程序。

4 结论

(1)空气导流板U型支撑因紧贴安全壳壁面,在安全壳壁面洒水过程中会造成水膜飞溅,导致总的冷却水量有一定损失。依托项目经分析可以满足要求,尽管裕量不大,但考虑到现场的实际状态,不考虑对U型支撑进行优化。

(2)在当前的安全分析中,水膜损失是直接从总流量中扣除的,过于保守,没有考虑水膜逐级损失的特点。建议按照安全壳高度方向分层的方式建模分析,每一层设置不同的局部冷却水流量和损失率,提高设计裕量。

(3)本文在U型支撑上端增设倾斜挡板或者改为倒角结构后,基于试验研究发现总水膜损失率降低到5%以内,优化效果显著。考虑到设备改进新增的施工量,建议优先采用倒角结构。试验结果和安全分析均证明优化方案可行,可以应用于AP系列后续项目的U型支撑的设计中。