橡胶沥青应力吸收层抗疲劳作用机理研究

孙雅珍*,侯艳妮,王金昌2,马作鑫

(1.沈阳建筑大学交通工程学院, 辽宁沈阳110168; 2.浙江大学交通研究所, 浙江杭州310002)

0 引言

随着交通事业的大力发展及人们对公路承载能力要求的不断提高,我国的公路建设大量采用了无机结合料稳定基层加柔性面层的结构形式,针对旧水泥路面的维修改建也多采取加铺沥青混合料的形式[1]。但因为无机结合料稳定基层具有温缩和干缩性,以及旧水泥路面固有接缝和裂缝的存在,导致反射裂缝成为此类沥青路面的主要病害类型[2]。在沥青面层与旧水泥路面(或无机结合料稳定基层)之间设置应力吸收层是目前国内外控制反射裂缝时普遍使用的一项有效方法[3]。橡胶沥青应力吸收层(AR-SAMI)具备优良的抗剪切破坏能力、抗变形以及弹性恢复能力,可有效抵抗低温开裂并减少基层裂缝在沥青面层底部的应力集中现象,在一定程度上起到防治反射裂缝的作用[4-6]。针对 AR-SAMI作用的研究,杨洋等[6]对复合结构试件进行轮载试验,研究了不同试验条件(温度、水及沥青含量)下AR-SAMI对加铺层结构抗裂性能的影响;孙雅珍等[7-8]应用有限元软件建立含裂缝的三维路面结构模型,分析了重载、低温及层间接触环境下AR-SAMI的防裂效果;蔡燕霞[9]对AR-SAMI在路面结构中的受力行为进行了全面分析,并应用FLUENT有限元软件结合动态渗水试验对其抵抗动水冲刷的行为进行了研究。结果表明,AR-SAMI对裂缝的产生与扩展具有良好的抑制效果,还可有效防止动水入侵,提高层间粘结性能。但由于AR-SAMI具有良好的抗疲劳性能,可有效提高面层结构的疲劳裂缝生成与扩展寿命[10],而对于AR-SAMI在结构中的抗疲劳作用机理却少有研究。针对上述问题,本文将模拟旧水泥路面加铺沥青层的结构形式,对复合梁试件进行三点弯曲疲劳试验,分析AR-SAMI对裂缝的产生和扩展以及结构疲劳性能的影响;后采用有限元软件模拟复合梁三点弯曲试验,在沥青层底部埋设初始裂纹,计算裂缝扩展过程中裂尖的应力强度因子,结合疲劳断裂力学理论对加铺层结构的疲劳裂缝扩展寿命进行预估,并与试验结果展开对比。

1 复合梁三点弯曲疲劳试验

1.1 试件制备与试验过程

将事先准备好的薄板放置在试模中部,以此达到在水泥板中间形成贯穿缝的目的,搅拌均匀的水泥混凝土倒置在试模当中抹平,之后将拌合好的沥青混合料倒入到养护好的水泥混凝土车辙板试模中,并采用轮碾压实,最后将复合板切割,形成大小为300 mm×90 mm×100 mm的梁式构件,制备过程及成型试件如图1所示。试验中橡胶沥青应力吸收层借鉴AC-10进行配合比设计,骨料最大公称粒径为9.5 mm,油石比为8.8 %。由于控制裂缝反射的应力吸收层适宜厚度为2~4 cm,又考虑骨料的粒径大小对混合料压实度的影响,应力吸收层厚度选为20 mm[11],试件结构层从上到下依次为:50 mmAC-13沥青混合料层+50 mm水泥混凝土层;30 mmAC-13沥青混合料层+20 mmAR-SAMI+50 mm水泥混凝土层。

首先通过三点弯曲破坏试验确定试件的极限破坏荷载,后以0.1的应力比进行疲劳试验,采集力—位移数据,同时观察记录裂纹长度a及相应的疲劳作用次数N。由于国内高等级公路沥青面层厚度一般均较厚,基层刚度相对较小,沥青面层在重复荷载作用下的破坏过程符合应力控制模式。因此本文采用常应力控制的加载方式来研究两种构件的疲劳特性,试验温度为15 ℃,加载速率为5 mm/min。实验进行前把试样都放入温控箱中以试验温度恒温保存3 h,以确保其内部温度均匀分布。

图1 试件成型过程及切割后试件Fig.1 Forming process of specimen and cut specimen

1.2 试验结果分析

图3所示为两种结构疲劳试验过程中每一次循环跨中挠度的最大值dmax与N的关系曲线。如图3中所示,在同等厚度下,设应力吸收层的试件所经历的疲劳作用次数以及最终变形值都远高于直接加铺的试件,由此得知,应力吸收层对结构抵抗变形以及抗疲劳性能的提高有良好的效果。

图2 三点弯曲试验图

Fig.2 Three-point bending test

图3 叠合梁疲劳过程中的dmax-N曲线

Fig.3dmax-Ncurve in the fatigueprocess of composite beam

为保证试验结果的准确度,试件极限破坏荷载与疲劳加载次数均取3个平行试件的均值。表1所示为两种试件整个疲劳破坏过程中不同阶段疲劳作用次数。由表1可知,相比于未设AR-SAMI的试件,设置AR-SAMI后形成疲劳裂缝所经历的作用次数提高了1倍;在整个裂缝扩展直至断裂失稳的过程中所经历的疲劳次数提高了38 %;完全断裂时所经历的循环次数提高了57 %。

表1 两组试件的疲劳试验结果Tab.1 Fatigue test results of two groups of specimens

根据相同厚度设与未设AR-SAMI复合试件的疲劳试验结果可知,设AR-SAMI的试件,控制开裂的能力、延缓裂缝扩展的能力以及其整体的抗疲劳破坏能力都得到明显的提高。可见AR-SAMI在反射裂缝的开裂与扩展都起到了很好的抑制作用,使得试件在抵抗开裂的同时,有效地的提高了结构的疲劳寿命。

2 基于有限元的疲劳寿命分析

2.1 疲劳破坏与疲劳裂缝扩展

图4 疲劳裂缝扩展典型阶段Fig.4 Typical stage of fatigue crack propagation

沥青混合料是一种典型的具有初始裂纹或缺陷(如空隙)的材料,荷载的反复作用致使这些微裂纹尺寸和数量急速增加并汇聚,当数量达到最大同时尺寸增加到一个临界值时这些微裂纹开始合并,之后形成一条新的宏观裂纹,在交变荷载作用下逐步扩展至临界尺寸后产生失稳而迅速断裂,导致材料和结构的疲劳破坏[12]。图4所示为疲劳裂缝扩展典型阶段,第②阶段存在ΔK的下限值ΔKth,称为裂缝扩展应力强度因子阀值,在ΔK<ΔKth的情况下裂缝不会发生扩展;第④阶段有ΔK的极限值ΔKC,即材料的断裂韧度,当ΔK=ΔKC时构件发生疲劳破坏[13]。疲劳裂缝扩展阶段以da/dN来描述,da/dN称为疲劳裂缝扩展速度,其表示荷载每循环一次所产生的裂缝长度增量,受裂缝前缘交变应力场的控制,主要参量为荷载比与裂尖应力强度因子幅值ΔK[13]。

沥青路面的使用寿命由两部分组成,即疲劳裂纹生成寿命NC和疲劳裂缝扩展寿命NP,前者是指由微观瑕疵增长到宏观可检裂纹时所经历的加载次数,而后者是出现宏观可检裂缝扩展到失稳断裂所经历的加载次数[14]。结构的疲劳裂缝扩展寿命NP主要决定于其内部初始裂缝尺寸a0、临界尺寸aC和其疲劳扩展特性[13]。Paris公式是现如今分析沥青路面疲劳裂缝扩展问题时使用最为广泛的力学模型,公式如下:

(1)

式中:ΔK=KImax-KImin,KImax、KImin为张开裂缝一次循环中荷载Pmax和Pmin相应的应力强度因子;C、m为材料参数,可通过Paris公式的对数形式进行回归计算:

(2)

在确定ΔK表达式的情况下,在a0和aC之间对Paris公式进行积分,即可确定裂缝扩展寿命,公式如下:

,

(3)

式中:NP为疲劳裂缝扩展寿命;a0为初始裂缝长度;aC为临界裂缝长度,可根据断裂准则确定。

2.2 基于有限元计算应力强度因子

2.2.1 模型建立

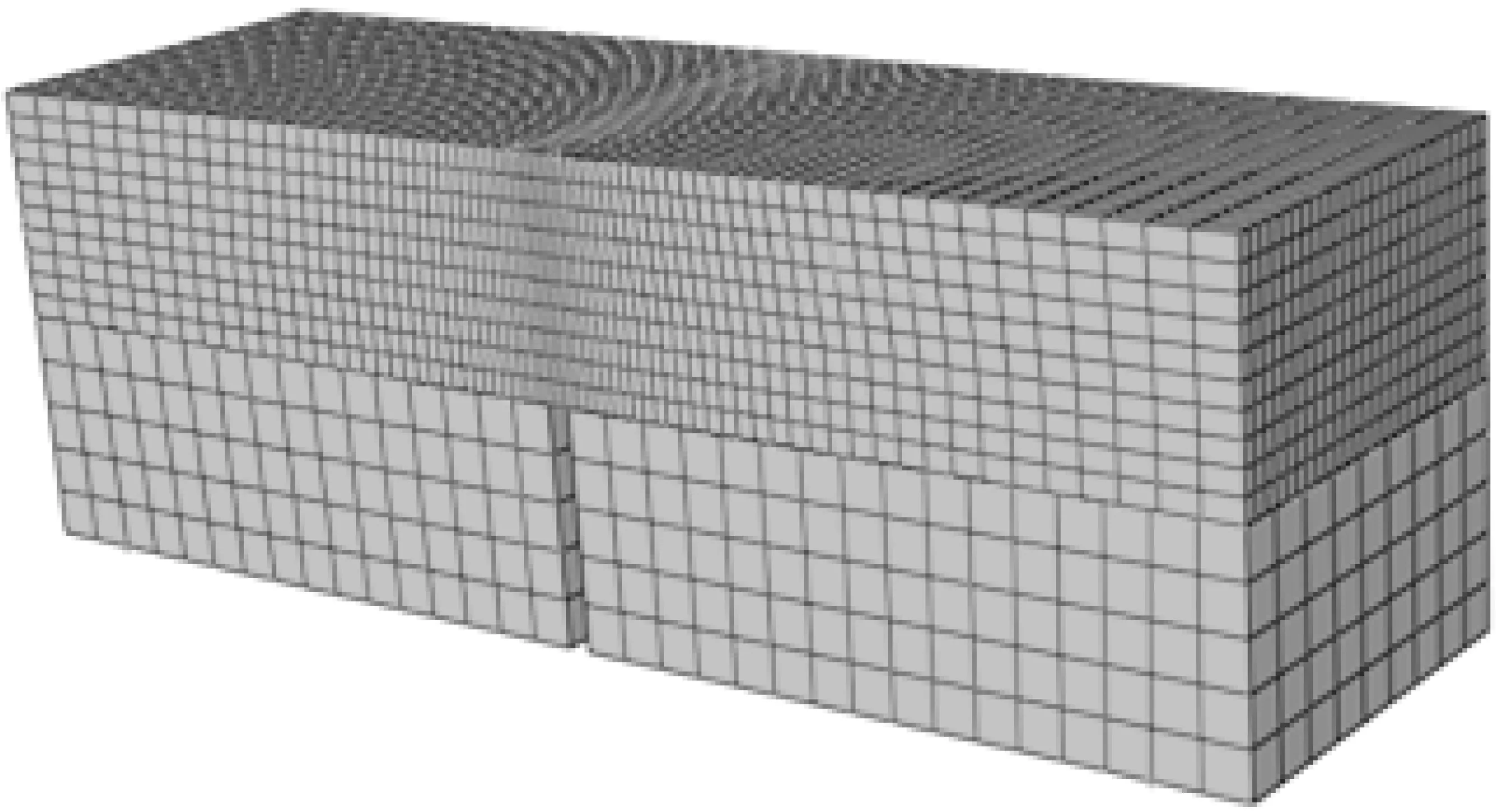

为了准确分析AR-SAMI对加铺层应力状态和裂缝扩展的影响,本文应用有限元软件ABAQUS模拟组合梁的三点弯曲试验,建立三维空间模型。沥青混合料面层与AR-SAMI为连续接触,AR-SAMI与水泥面板之间定义为黏聚接触。模型尺寸、结构层厚度以及结构形式与疲劳试验所用试件保持一致,计算参数如表2所示。为与试验匹配,在模型顶部中点位置施加与疲劳试验同等大小荷载,在模型底部距离边缘30 mm处设置绞支座边界约束条件,并以C3D8R的单元类型对模型进行网格离散,如图5所示。

表2 模型计算参数Tab.2 Model calculation parameters

图5 有限元分析模型

Fig.5 Finite element analysis model

2.2.2 计算结果

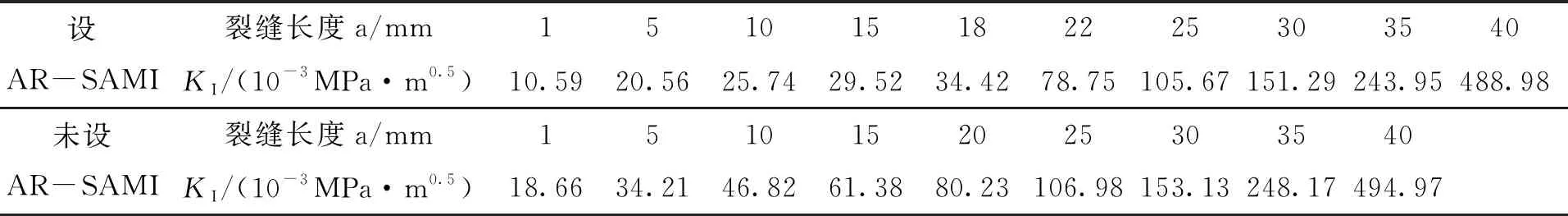

在AR-SAMI和不含AR-SAMI结构中加铺层的底部埋设初始裂纹,计算裂纹扩展过程中不同长度和相应的裂尖应力强度因子KI,计算结果如表3所示。可以看出,设AR-SAMI后裂缝尖端的KI都低于未设AR-SAMI结构的KI值。

表3 应力强度因子计算结果Tab.3 Calculation results of stress intensity factor

2.3 疲劳裂缝扩展寿命预估与分析

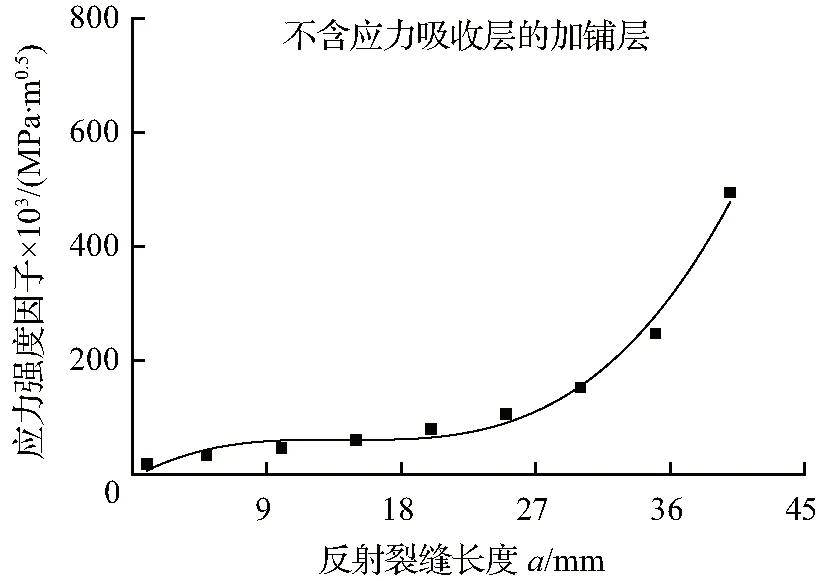

通过对表3中AR-SAMI及各加铺层内裂缝尖端应力强度因子进行回归,得应力强度因子与裂纹长度的关系曲线如图6所示,表达式分别如下:

KI1=0.01a3-0.32a2+4.14a+6.75,R2=0.99,

(4)

KI2=0.11a3-8.28a2+221.89a-1918,R2=0.99,

(5)

KI3=0.02a3-1.04a2+14.58a-5.72,R2=0.98。

(6)

式中KI1和KI2分别为设AR-SAMI结构中AR-SAMI与加铺层内KI的表达式,KI3为直接加铺沥青层的结构中加铺层内KI的表达式。

将以上表达式代入公式(3)中计算得各结构层的NP。Paris公式中的各材料参数C和m可通过小梁弯曲疲劳试验获得,本文中取应力吸收层的C=1.4×10-5,m=1.9;AC-13层的C=1.5×10-6,m=2.6[15]。结构初始裂缝长度a0定为1 mm,aC为试验中各结构层断裂时裂缝的长度,计算得:设AR-SAMI结构中AR-SAMI与加铺层内裂缝疲劳扩展寿命NP1和NP2分别为3 506和1 361次,因此,设AR-SAMI的结构NP总值为4 867次,而直接加铺沥青层的结构中加铺层内裂缝疲劳扩展寿命NP3为3 582次。

图6 各结构层应力强度因子变化曲线图Fig.6 Curves of stress intensity factors in different structural layers

表4 试验与数值计算裂缝疲劳扩展寿命对比Tab.4 Comparison of NP between experiment and numerical calculation

表4所示为两种结构疲劳裂缝扩展寿命的试验与数值计算结果的对比。结果显示,应用断裂力学对裂缝疲劳扩展寿命的预测与室内试验结果保持较好的一致性;以应力吸收层替换同等厚度的加铺层后,其依靠自身较高的疲劳性能使得裂缝疲劳扩展寿命提高36 %;另外应力吸收层对结构总疲劳作用次数的提高起到关键作用,其经历的疲劳作用次数占总值的70 %。由此可知,AR-SAMI不仅可有效抵抗基层裂缝的反射,还显著提高了路面结构的疲劳性能,使其疲劳寿命显著增加。

3 结论

① 对比设AR-SAMI与直接加铺沥青面层两种结构不同阶段的疲劳作用次数可知,设应力吸收层抗裂能力提高2倍,抗裂缝扩展能力提高了38 %,疲劳寿命提高57 %,说明AR-SAMI可有效抑制裂缝的产生与扩展,提高裂缝疲劳扩展寿命,增强结构的抗疲劳能力。

② 通过数值计算,设AR-SAMI在开裂后使得裂缝尖端应力强度因子值降低了66 %,大大降低了裂缝扩展的速率,对控制裂缝反射方面起到很好的作用。

③ 基于断裂力学的有限元疲劳裂缝扩展寿命预估结果显示,AR-SAMI依靠自身较高的疲劳性能使得结构整体的疲劳扩展寿命增加,相比未设应力吸收层的结构提高了36 %。