EHA热传递机理和电机频率负载热影响分析

段嘉兴,来雨辰,邓君毅

(1.西安电子科技大学物理与光电工程学院,西安 710126;2.山东大学机械工程学院,济南 250002;3.兰州万里航空机电有限责任公司,兰州 730070)

0 引言

如果把飞机比喻成一个人,那么飞机作动器是其“手”和“脚”,是完成其他一切动作和功能的执行器。随着飞机作动技术的飞速发展,电动静液作动器(Electro-Hydrostatic Actuator,EHA)的应用越来越普遍。作为一种体积小、结构紧凑的密闭功率电传作动器和机电液控一体化高端产品,EHA是飞机作动系统的关键部件,其自身存在的生热与散热问题受到广泛重视[1]。

为满足飞机减重要求,EHA必须体积小、功率大、可靠性高,迫使EHA向高压和高速方向发展。随之带来的电机发热、摩擦副摩擦生热、柱塞泵内高速搅拌生热、容积损失等使得EHA内部能量损失增大[2]。在EHA工作过程中,存在能量的传递和转换,功率损失的发生就不可避免,而功率损失往往会以热量的形式表现出来。在EHA整体结构中,不存在大型的液压油箱,液压系统结构简单,液压油循环回路短,散热面积小,导致发热后传递到液压油中的热量很难通过液压油和液压管路散发出去。又因为EHA的体积小,使得系统产生的热量通过EHA外壳只能散发出去一部分,剩余部分会存留在EHA非常小的密闭空腔内,可能造成EHA整体和液压油温度上升。内部温度过高,EHA可能失去原有功能,严重时危害飞行安全,这是制约EHA发展与应用的重要因素[3]。

针对上述问题,本文分析EHA热能传递与转换过程,分析EHA传热与散热机理。基于ANSYS平台建立EHA的热力学模型,对EHA主要热源电机进行了热力学仿真与分析,得出电机的温度场热分布图。使用控制变量法,分别研究工作频率和负载对电机生热的影响,得到EHA主要热源电机的热特性,为EHA的选型、设计和适航认证提供一定依据。

1 电动静液作动器结构及原理

EHA结构分为机械、电子电路和液压元件3部分。机械部分包括无刷直流电机、作动筒等;电子电路部分包括数字控制器、功率驱动电路等;液压元件部分包括双向定量柱塞泵、单向阀、过滤器、安全阀、储能罐、液压管路和液压油等。EHA采用一种以双向定量泵为核心的液压系统作为作动杆的驱动系统,其结构原理如图1所示[4]。

图1 EHA结构原理

飞机用大功率高压(5 kW以上/直流270 V)稀土永磁无刷电机是EHA的核心元件,它为EHA提供动力,然后由柱塞泵向作动机构提供液压能,最后作动筒将柱塞泵提供的液压能转换为机械能,实现飞机舵面转向等一系列精准操作控制。存在于EHA的位置反馈、速度反馈、压力反馈等负反馈控制元件实现对飞机舵面位移、方向和速度等的精确控制。

EHA研制存在大功率驱动、高压密封和密闭散热等问题。EHA因为散热不良的原因极易造成液压系统的油液温度升高。由于EHA本身存在发热散热问题,在其设计过程中,油液温度高的问题必须加以考虑。下面分析EHA内部热量的产生和散出方式及路径。

2 EHA传热机理分析

EHA有功率驱动电路板、永磁无刷直流电机、柱塞泵和作动机构等主要热源。从热传导、对流和辐射等方面分析其传热机理。

2.1 功率驱动电路板传热机理分析

功率驱动电路直接驱动无刷直流电机转动,它将控制器发出的控制信号,经过放大与转换,变成无刷直流电机能够识别的信号,控制电机的转速和方向。EHA电机控制具有实时性、保护性、稳定性等特点[5]。

为简化EHA结构,缩小体积,常用高度集成的电子器件组成电机功率驱动电路板,造成电路板的体积小、散热困难、能量密度高。受无刷直流电机发热影响,电路板所处的环境温度很高,峰值可能达到100℃以上,使得电机的功率驱动电路工作温度很高,极易引起电路板上的电子器件稳定性变差甚至失效。因此,对电路板进行散热机理分析及优化十分必要。

电机驱动电路发热源主要是电子器件因电流通过而不可避免的发热。承载这些电子器件的PCB电路板能量密度很高,电路板与周围部件和作动器外壳的直接接触面积很小。因此电路板的散热主要依靠热传导和热对流,通过热辐射散发的热量相对较小。

在PCB板上安装铝合金散热器,实现过热器件热传导散热。PCB板覆铜-环氧玻璃布基材和酚醛树脂玻璃布基材具有很好的加工性能和电气性能,但其散热能力差。EHA高发热电子元器件不能依靠承载的PCB板传导热量,只能依靠电子器件自身与空气形成热对流。因此,解决PCB板散热问题最好方法就是提高与电子元件直接接触的PCB板的散热能力,将热量传给电路板继而通过热对流方式散发出去。

2.2 直流无刷电机传热机理分析

电机损耗就是电机发热源,电机在电能转化为机械能时,不可避免会产生一定的损耗,损耗的能量绝大部分最终会转换为热量,使电机本身和与之相连接的柱塞泵、电路板等温度升高。电机电能与机械能转换是通过转子(稀土永磁材料)在定子(导体线圈)中产生的旋转磁场实现。因此,电机的发热方式有转子旋转造成铁芯热损耗、定子通电产生热损耗、机械摩擦热损耗3种[6-8]。

(1)转子旋转造成铁芯热损耗

铁芯与永磁体直接连接,不发生相对位移且紧密接触,所以它们间的热能传递方式为热传导。电机主轴与铁芯直接相连,热量的传递方式也为热传导。当铁芯产生热量后,由于与铁芯相连的装置和铁芯之间存在温差且具有一定的导热能力,热量通过热传导方式传递。由于铁芯与主轴接触面积较小,所以铁芯通过主轴接触部分以热传导方式传递的热量比较小。在分析铁芯的热对流方式传热时,由于铁芯和永磁体是紧密接触的,二者之间没有空隙,空气或者润滑液体无法进入,所以可将二者看作一个整体。这个整体在旋转过程中会切割定子绕组通电产生的磁感线,继而与周围空气产生相对运动,形成热对流形式的换热。在转子高速旋转过程中,与空气间的对流换热可以视为强制对流,表面传热系数的数值比较大,这也是该部分散热的主要方式。

(2)定子通电热损耗

定子主要是由导体线圈、铁芯组成,在线圈通电过程中,铁芯也会产生不可避免的热损耗。定子产热的主要原因在于电流通过定子绕组后产生的电热。因为绕组和铁芯同时产生热量,且线圈缠绕在铁芯上,因此可将二者看作整体进行热传导的分析。作为定子,这个整体直接与电机的外壳接触,热传导的方向也就是从定子到电机外壳。定子自发产热,导致其温度与周围环境温度存在差异,必然会造成对流传热的方式。虽然线圈通过缠绕的方式绕在铁芯上,与空气接触面积大,传热能力强,但定子静止不动,与周围空气的对流方式为自然对流,表面传热系数小,通过对流传热散发的热量较小。此外,热量通过热传导的方式从定子传递到电动机外箱体中,使得外箱体温度升高。通过对流换热的方式,电机内的气体温度也在不断升高,当其温度超过电机箱体时,也会在电机内部气体和电机外箱体间建立对流传热联系,使热量排出。这些热量涌入电机外箱体,使得箱体的散热措施的安排显得尤为重要,受EHA空间和结构的限制,电机外壳的散热主要靠本身的结构和散热器。可以通过更换电机的材料和与电机接触的元件、底座等的材料,强化电机外壳的热传导方式散热;也可通过优化电机外壳的结构,增大其与空气的接触面积,增加对流换热传递的热量,或者使用低温气体或者液体不断冲刷电机外壳表面,同样可通过增强对流传热的方式改善电机的散热条件。

(3)机械摩擦热损耗

电机内部的机械损耗主要是摩擦带来的,电机内可能产生摩擦生热的部分主要是转子和轴承。一般情况下,转子的摩擦生热因不确定性而难以计算,大多根据三维建模仿真或者实验来进行分析或近似计算。在EHA中,轴承的转速可能达到几千甚至几万转/分钟,在高速运行中,随着轴承的速度越来越快,工作压力越来越高。

目前在电机中应用的轴承大部分都是深沟球轴承,由外圈、内圈、滚动体和保持架组成,在电机高速运转时,轴承外圈不动,内圈与轴一起转动,滚动体的运动既有滑动也有滚动,这就决定了轴承中的摩擦生热来源主要有5个方面:滚动体与轴承外圈摩擦、滚动体与轴承内圈摩擦、滚动体与保持架摩擦、滚动体与轴承内部润滑液摩擦和滚动体的自转生热。在EHA工作过程中,滚动轴承的温度会急剧升高。轴承热传递的主要方式有两种:一种是轴承与轴、轴承座与轴承直接接触部件之间的热传导;另一种是轴承与EHA内部的润滑油的热对流。

2.3 柱塞泵传热机理分析

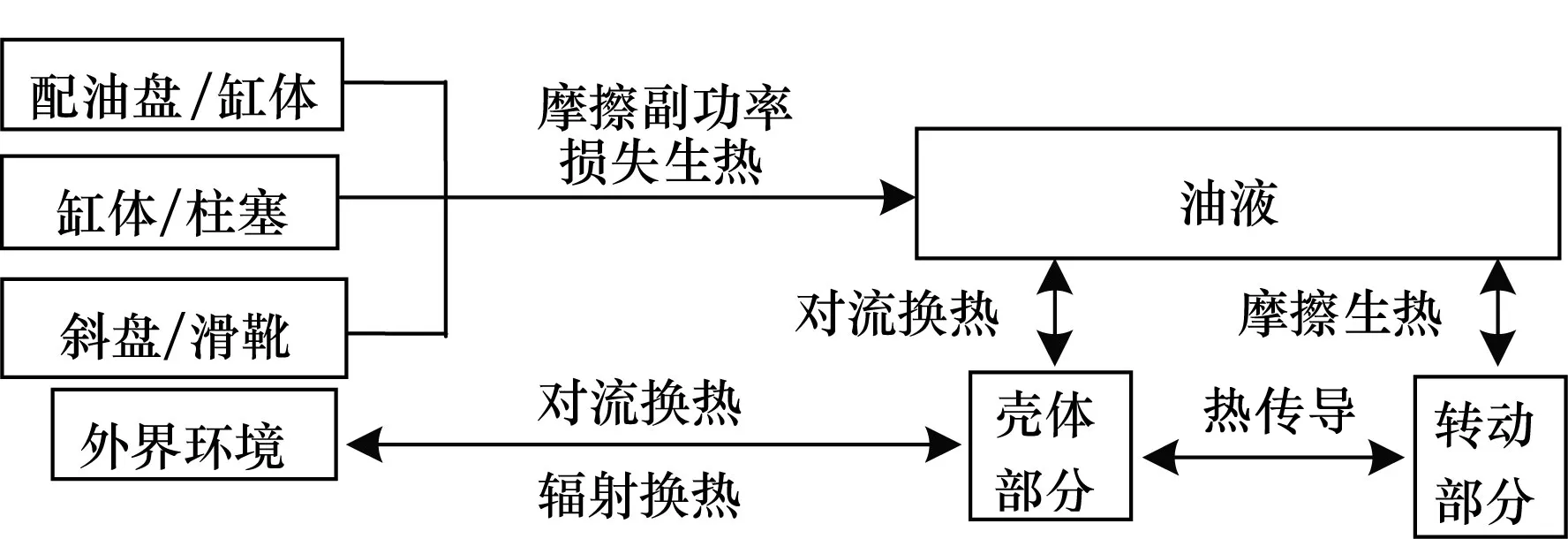

在EHA液压系统中,主要发热源是液压泵。EHA对柱塞泵的要求是高压、高速、高可靠性,尤其是高压高速的特性使得柱塞泵的各种摩擦副工作条件变得非常恶劣。分析EHA柱塞泵结构,柱塞泵的生热来源主要有摩擦副机械功率损失发热和液压泵内油液搅动生热两部分。柱塞泵中的摩擦副有很多,其中有3个特别重要的摩擦副,它们功率最高并且生热最多,分别是配油盘和缸体间的摩擦副、柱塞和缸体间的摩擦副和斜盘与滑靴间的摩擦副。液压泵内的油液搅动生热是指在柱塞泵工作过程中,主轴转动和柱塞运动的同时,它们周围的液压油液会在机械部件的运动下强迫发生流动,造成功率损失,产生热量。

作为EHA液压系统的核心元件,柱塞泵的散热必须考虑的,柱塞泵内部和壳体与环境间的热交换主要有:(1)柱塞泵内部流动油液与泵壳体的对流换热;(2)柱塞泵壳体与工作环境的辐射换热;(3)柱塞泵壳体与外部工作环境的对流换热;(4)柱塞泵主轴转部分和泵内流动液压油液的对流换热;(5)柱塞泵主轴部分和泵壳体之间的热传导。柱塞泵工作时的热量产生与传递的路径如图2所示。

图2 柱塞泵传热路径示意图

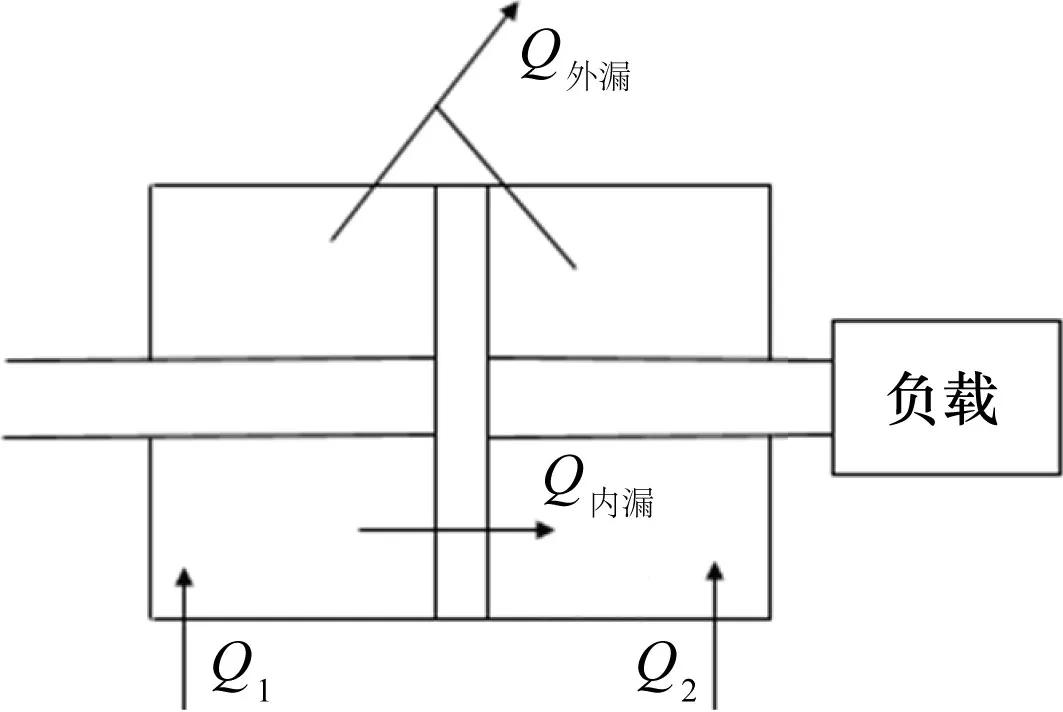

图3 作动筒结构简图

2.4 功率输出装置传热机理分析

EHA功率输出装置主要是作动杆,它在作动筒中运动,在作动筒约束下沿着作动筒的轴向做往复直线运动,除了将大部分液压能转换为机械能外,还会有一小部分液压能转换为内能,即产生功率损失。功率损失产生的途径有3种:作动筒中内泄漏、作动筒的外泄漏和作动机构中的机械摩擦。为保证飞机舵面的双向灵活运动,作动筒常采用对称结构,如图3所示。

内泄漏是指在作动杆和作动筒相对运动的过程中,由于作动机构内部存在间隙,而且作动筒的左腔和右腔液压油的压力不相等,导致液压油从高压腔流入低压腔,产生功率损耗,生成热能。外泄漏是指由于存在作动筒与其他元件的连接与密封不严的问题,在各个结合面、管接头等位置,可能会产生液压油液的泄漏,产生功率损耗,继而生成热量。作动机构中的机械摩擦主要来源于作动杆与作动筒间的滑动摩擦。为保证作动杆在作动筒中运动的流畅性与直线度,会在作动机构中加入一定量的润滑油,使得作动筒与作动杆之间能够形成压力流体膜,形成流体润滑。在压力流体膜形成后,与干摩擦、边界摩擦和混合摩擦相比,作动杆与作动筒间的摩擦因数会大大降低,即使在作动杆高速频繁的运动下,也只会产生较小的摩擦力,从而生成很少的热量。

EHA作动机构的热量散发方式主要有两种:一是作动机构与支撑体和作动机构与液压管路、液压油间的热传导;二是作动机构与EHA内部润滑油和空气间的热对流。

2.5 EHA外壳散热分析

EHA内部产生的热能不会凭空消失,热量只能通过热传导、热对流和热辐射的方式传递到EHA外壳中再散发出去。EHA外壳与空气交换热量,通过热传导可将热量传递到EHA基座和与EHA相连的其他机构中,通过热对流可将热量散发到空气中,热对流散发出的热量占据主导地位。要想增加对流换热的换热能力,可考虑增大对流换热系数h和增大对流换热面积A。增大h的方法主要是变自然对流为强制对流,如增加EHA外壳处的空气流速;增大面积A的方法主要是优化EHA外壳结构,使其在体积不变的情况下增加面积,如设置散热筋等机构。

3 EHA电机的热力学建模与仿真

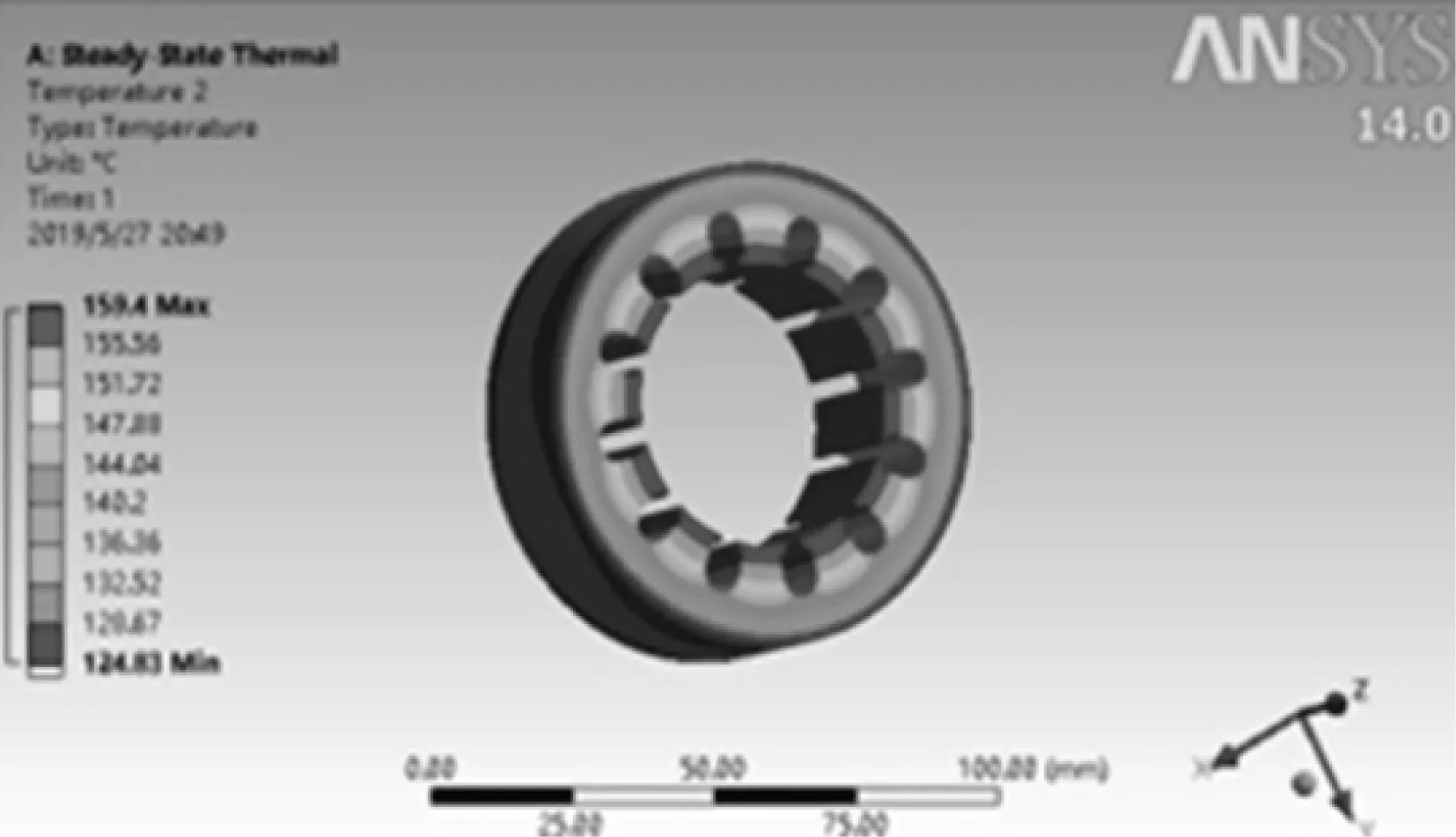

应用CATIA建立EHA电机的三维模型(图4),将其导入ANSYSWorkbench有限元CAE软件,对EHA主要发热源电机进行了热力学建模与仿真,得出电机的温度场热分布图。

图4 电机三维模型

电机内温度最高的区域是定子部分,其温度场如图5所示。

图5 电机定子温度场分布

由图可见,电机定子上温度最高部分是靠近气隙的区域,达到159.4℃,温度从此向电机外壳递减。这是由于在EHA工作过程中,电机线圈的生热率比较高,而且电机内部处于一个密闭空间内,定子区域形成了一种生热多并且散热困难的情况。又由于定子的外圈与电机外壳接触,电机外壳有良好的对流散热条件,所以出现这种径向递减的温度分布。

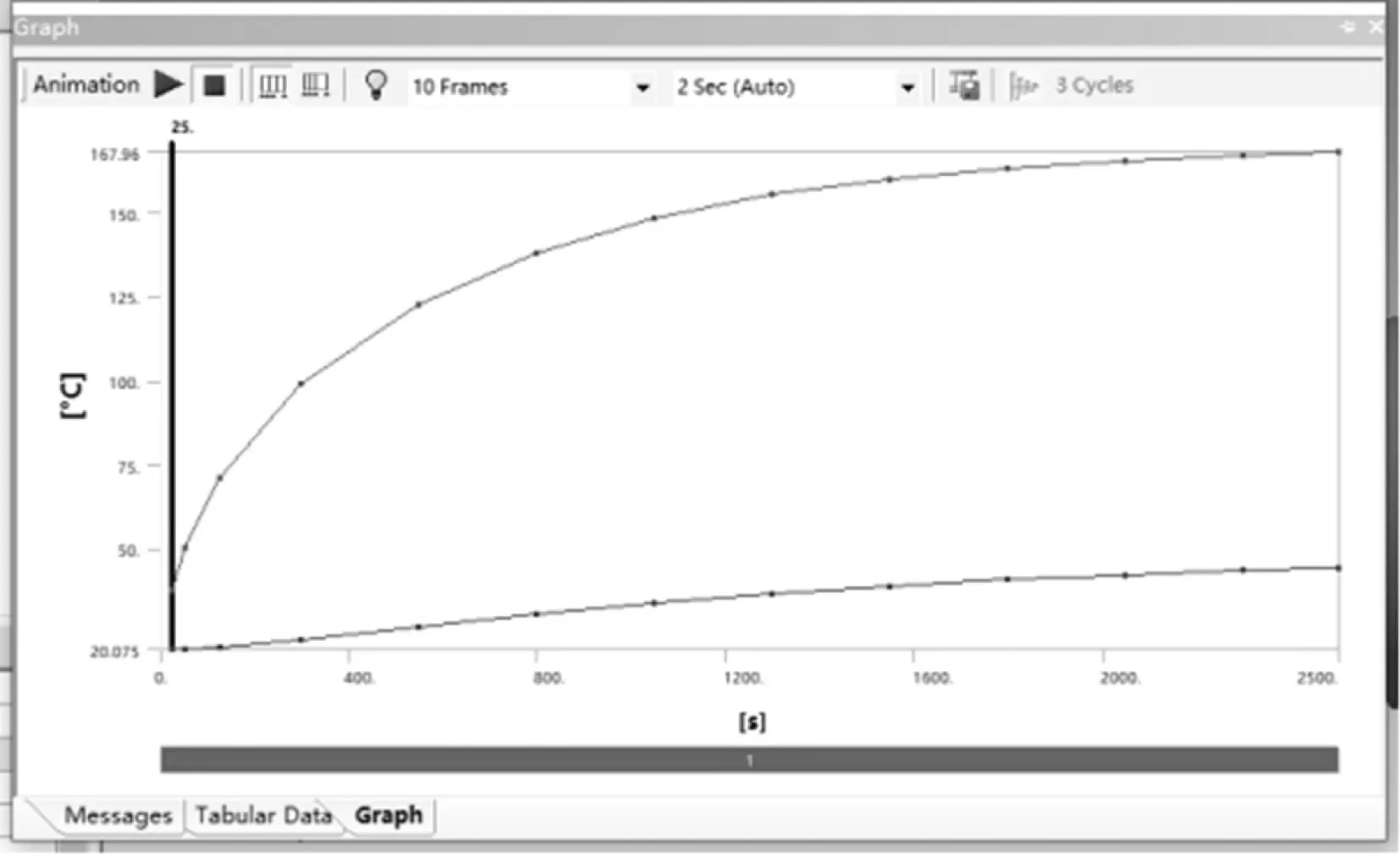

EHA传动机构内温度最高的区域一直是电机定子部分,其次是与定子相连的机构和柱塞部分,这是因为电机定子在工作过程中,不仅存在线圈生热的铜损耗,还存在定子铁芯部分的铁损耗,而且定子区域结构复杂散热困难。生成EHA传动机构的温度随时间变化曲线,如图6所示。

图6 温度随时间变化曲线

由图可见,随着时间的增加EHA整体温度一直在上升,直到2 000 s左右逐步达到稳态。在这区间中,0~800 s左右,传动机构整体的温升速率最快,随后传动机构的温升速度逐步降低,最终趋于平缓。这是因为在EHA开始工作的瞬间,传动机构发热源部分瞬间达到较高温度,热量来不及散发,所以温升速度较快。随着时间推移,传动机构散热量逐步上升,发热量与散热量只差逐步减小,所以温升速度越来越慢,直到散热量与发热量平衡,温度达到稳态不再上升。

4 工作频率负载对EHA生热的影响

根据第3章结果,在EHA工作过程中,达到稳态后,EHA内电机最高温度是159.4℃,而柱塞泵内的最高温度是131.7℃,电机内的温度最高,因此研究EHA的生热情况主要是研究EHA内电机的生热情况。

使用控制变量法[9],分别控制EHA工作频率和外部负载为唯一变量,重新计算电机的热源发热功率,并将其转化为热生成量和热流动量,在ANSYSWorkbench中对电机进行热仿真和分析,生成不同工作条件下的电机温度场,分析电机生热和散热与工作频率和负载的关系。

4.1 工作频率对电机生热的影响

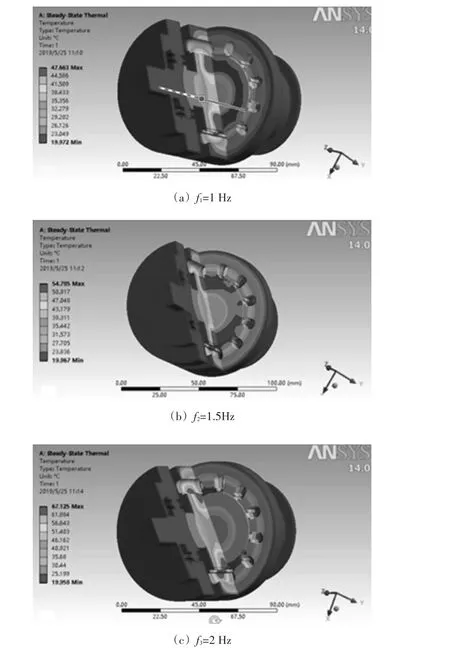

为研究工作频率对电机生热的影响,为简化问题,假设EHA整体效率为0.7,EHA执行器的最大行程为50 mm,做正弦响应,负载F=5 kN,幅值A=5 mm,均值为0,分别研究工作频率为f1=1 Hz、f2=1.5 Hz、f3=2 Hz时的稳态电机生热散热情况。

计算得出电机的实际输出功率,继而计算电机的定子铁芯损耗功率、转子铁芯损耗功率和线圈生热功率,将其数值代入ANSYSWorkbench中,生成温度场仿真结果。3种情况下的温度场仿真结果如图7所示。由图可知,当EHA的工作频率升高时,电机的生热量越来越多,而且温度最高的区域有从转子向定子转移的趋势。

图7 不同工作频率下温度场仿真结果

4.2 外部负载对电机生热的影响

为研究外部负载对电机生热的影响和简化问题,假设EHA整体的效率为0.7,EHA的执行器做正弦响应且最大行程为50 mm,幅值为A=5 mm,均值为0,工作频率为f=1 Hz[10],分别研究负载F1=5 kN、F2=10 kN、F3=20 kN时的稳态电机生热散热情况。

负载大小不同,电机中需要的直流电流大小便不同,则电机的实际输出功率便不同。分别计算电机在某负载下的线圈生热功率、定子铁芯生热功率和转子铁芯生热功率。在ANSYSWorkbench中,将线圈生热功率等效为定子内表面的热流量,定子铁芯和转子铁芯生热功率使用定子和转子的内部热生成描述,代入数据,得出电机温度场仿真结果。3种情况下的温度场仿真结果如图8所示。从图中可以观察到,随着负载的增大,电机的最大温度有所增大。此外当外负载为5 kN时,电机内最高温度是47℃;当负载增加1倍达到10 kN时,电机内最高温度是63℃;当负载再次增加1倍,电机内最高温度是71℃。可以看出,随着负载的逐渐增大,电机的温度增加幅度越来越小。所以当EHA处于较大负载工作条件下,负载的大小不是影响电机发热的主要因素。

图8 不同负载下的温度场仿真

5 结束语

本文以EHA电机为主要研究对象,分析了EHA主要部件传热机理。建立EHA三维模型,并将三维模型导入ANSYS Workbench中,进行主要热源电机的热力学仿真与分析,得到温度分布云图,并对电机温度较高区域做出重点分析,给出EHA电机在不同工作频率和负载条件下的热特性,为EHA的选型、设计和适航审定提供一定依据。