带障碍90°方形弯管气固两相流冲蚀失效分析

孙志强,李方淼

(长江大学机械结构强度与振动研究所,湖北荆州 434000)

0 引言

在电站锅炉布置排气管道时,排气线路上会遇到某些障碍物,所以管道形状就需要适应环境变化产生一些凸起。在输气管道中常含砂粒、水泥等固体物质,对管道弯头处冲蚀磨损非常严重,并且冲蚀是输气管道失效的主要因素[1-2]。黄坤、邓平等[3]利用仿真软件优化管内流场,改善弯管内冲蚀磨损情况。崔钺等[4]利用CO2和气固两相冲蚀作用研究了管道失效情况。孙晓阳等[5]研究了颗粒间碰撞对弯管内冲蚀磨损的影响。杨德成等[6-7]对携砂气固两相流对管道冲蚀影响进行了分析。上述研究对排气管道遇有障碍的情况研究较少。本文针对带障碍的方形弯管研究了不同入口流速、不同颗粒粒径、不同颗粒质量流量、不同颗粒形状对管道弯头处冲蚀速率影响规律。

1 冲蚀模型

1.1 气相方程

输气管道内为气固两相流,气体作为连续相,其相控制方程如下:式中: ρ为气相密度,kg/m3;t为时间,s;vi、vj为气体速度分量,m/s;xi,xj为空间坐标,i≠j;p为压力,Pa;τij为应力张量; ρgi为重力张量,N;Sk为固体相对连续相的用户定义相。

1.2 固相方程

固相为离散相,离散相在流体中的运动通过牛顿第二定律来确定。固体颗粒运动过程中受力方程如下:

式中:vp为颗粒速度;vi为气相速度; ρv为颗粒密度;dv为颗粒直径; μ为气体黏度;Re为相对雷诺数;CD为拖曳力系数,gy为y轴方向的重力加速度;Fx为x轴方向的其他作用力,包括虚拟质量里、压力梯度等;a1,a2,a3为系数,取值见参考文献[8]。

2 数值计算

2.1 输气管道计算模型

为方便计算,对输气管道模型进行简化,90°方形截面弯管结构如图1所示。方形弯管入口管径宽度为A,障碍处距入口距离为B,出口管径长度为D,弯管半径为R。

图1 90°方形带障碍弯管结构简图

2.2 网格划分与边界条件

物理模型导入Ansys workbench中,插入网格尺寸和网格方法,采用六面体网格划分模型。文中边界条件设置如下:对于连续相的气体CO2,进口边界条件定义为速度进口,出口边界条件定义为压力出口(一个大气压下),湍流强度为5%,采用RNG k-ε湍流模型和壁面函数法。对于离散相颗粒,DPM模型进口和出口处采用逃逸条件,避免采用反弹系数方式。

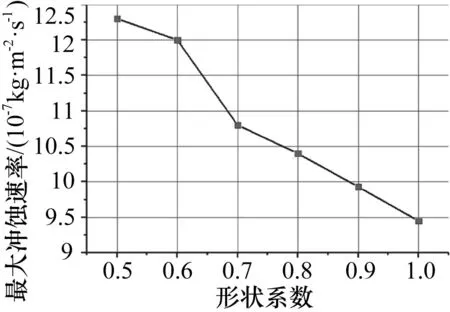

法向反弹系数为:

切向反弹系数为:

控制单因素变量,设置模拟参数如表1所示。

表1 模拟参数取值

3 弯管冲蚀模拟结果

3.1 不同流速对弯管冲蚀的影响

不同的流体速度是影响管道弯头处冲蚀速率的重要因素,因此选取表1中入口流速数据进行模拟,得到图2所示的流速与最大冲蚀速率的关系。结合图2关系曲线和图3管道冲蚀云图可以看出,在其他影响因素保持不变的情况下,管道弯头的最大冲蚀速率随流体速度的增加而增大,且最大冲蚀速率发生在管道弯头处。一方面当流体流速增大时流体的湍流强度变大,固体颗粒与管壁碰撞的次数增多,另一方面流体流速增大时。固体颗粒与管壁的相对速度变大,间接导致颗粒的动能增加,故而综合两方面的共同作用,弯管的冲蚀速率会随流体流速的增大一直增加。

图2 不同流速与最大冲蚀速率关系曲线

图3 不同流速下弯管冲蚀云图

3.2 不同颗粒粒径对弯管冲蚀的影响

图4 不同颗粒粒径与最大冲蚀速率关系曲线

颗粒粒径的大小也会对弯管冲蚀速率产生相应的影响。选择不同颗粒粒径的取值进行模拟,其结果如图4所示。由图可知,当颗粒粒径在60 μm,80μm,100μm时,最大冲蚀速率呈下降趋势。图5所示为弯管冲蚀云图,可以看出最大冲蚀率发生在障碍处,当颗粒粒径超过100μm时,最大冲蚀速率发生在弯管处。主要原因在于当颗粒质量流量一定时,粒子直径较小,粒子数目变多,障碍处根部产生颗粒漩涡,冲击弯管壁面的频率增大故而最大冲蚀速率在障碍处产生;当颗粒粒径达到一定程度时,随着粒子直径增大,粒子质量也随之增大,与管壁碰撞产生的能量变大,从而使得管壁冲蚀加剧。

图5 不同颗粒粒径下弯管冲蚀云图

3.3 不同颗粒质量流量对弯管冲蚀的影响

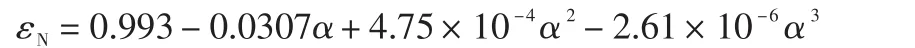

图6 不同颗粒质量流量与冲蚀速率的关系曲线

在其他参数保持不变的情况下,改变颗粒质量流量,计算结果如图6所示。从图中可以看出,随着颗粒质量流量的增加,弯管处最大冲蚀速率曲线呈上升趋势。其他条件不变的情况下,说明颗粒质量流量的增加,会加强对弯管处的冲蚀磨损。主要原因在于固体颗粒数目增加,使得颗粒在弯管道中运动时与弯管处的壁面碰撞次数增加,故最大冲蚀率随质量流量的增大呈明显上升趋势。如图7所示,弯管处最大冲蚀率位置不变。

图7 不同颗粒质量流量下弯管冲蚀云图

3.4 不同形状系数对弯管冲蚀的影响

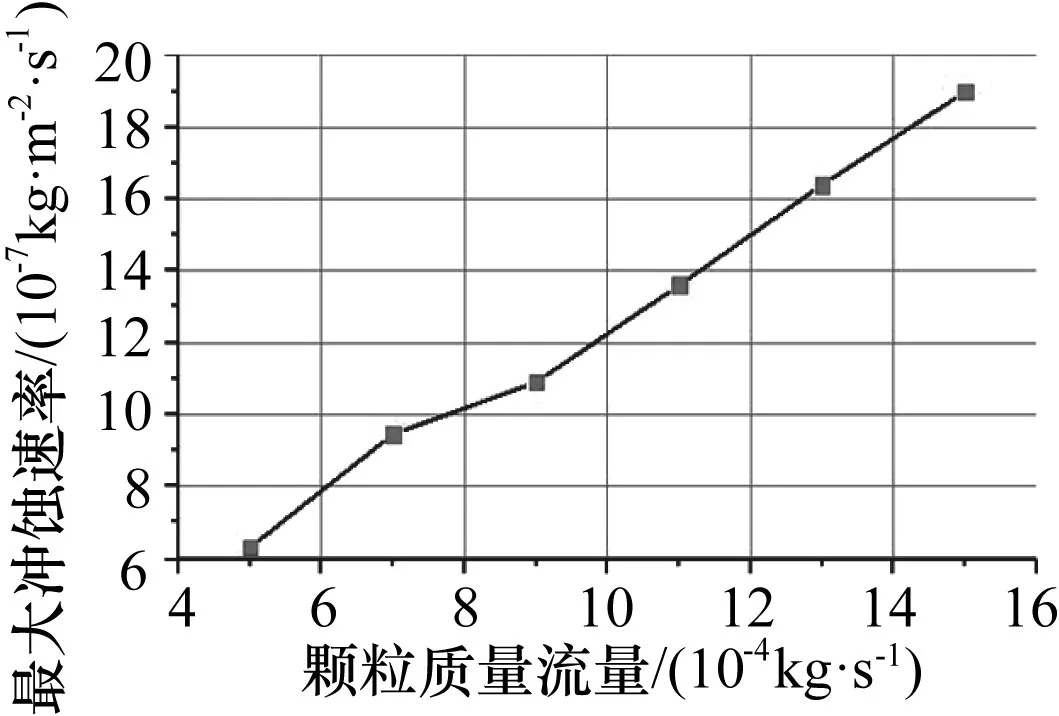

结合图8所示的关系曲线和图9所示的弯管冲云图可以看出,弯管处的最大冲蚀速率会随着颗粒形状系数的增大而呈下降趋势。主要原因在于颗粒形状系数越接近1时,颗粒的形状越趋近于圆形,所以当颗粒形状系数较小时,颗粒形状较尖锐,对弯管处的冲蚀磨损会加大。

图8 不同形状系数与最大冲蚀速率关系曲线

图9 不同形状系数下弯管冲蚀云图

4 结束语

本文针对带障碍弯管的冲蚀失效进行了参数化分析,发现2种参数的增加会对管道的冲蚀有显著影响。

(1)带障碍输气管道在大部分情况下冲蚀最严重的部位发生在弯管处,一定范围内,弯管处的冲蚀磨损会随流体入口流速、颗粒质量流量的增大而增大。

(2)随着颗粒粒径的增大,管道内最大冲蚀速率呈现先增大后减小的趋势,且在颗粒粒径在60~100μm范围时,最大冲蚀速率发生在障碍处。

(3)随着颗粒形状系数由小及大趋近于1时,管道的最大冲蚀速率随之减小。

(4)上述研究结果表明,可根据现场实际工况需要,调整流体参数,控制颗粒质量流量和粒径大小以减轻对输气管道的冲蚀作用。