S型无碳小车结构创新设计与分析

卢 彤

(上海海事大学,上海 201306)

0 引言

随着社会的不断发展,人们的环保意识也越来越强。以“无碳”为核心的全国大学生工程训练综合能力竞赛要求小车前进以及转向的能量只能通过1 kg配重砝码下降产生的重力势能转化。

李林松等[1]通过建立目标函数以及约束关系,采用Matlab对无碳小车的转向机构进行进行优化设计,探索了相关参数对小车轨迹对称性的影响。高文英等[2]采用扇形轨迹的方法对S型无碳小车进行了设计分析,为S型无碳小车的设计提供了一种新的理论基础。王政等[3]采用ADAMAS软件对S型无碳小车的转不同转向机构进行了设计仿真对比,并得出正弦机构通过参数的调整可以作为无碳小车转向机构的最佳之选。

全国大学生工程训练综合能力竞赛一方面竞赛倡导环保节能,另一方面又提高了大学生的创新能力、动手能力以及团队协作能力,学以致用,将课堂所学转化为实际可用的创新设计,为社会所需的优秀人才培养提供了良好的历练平台。本文整体采用齿轮传动,运用曲柄摇杆机构实现小车转向,通过仿真分析为无碳小车的机构设计提供新的理论基础。

1 无碳小车整体结构设计

整体结构如图1所示。无碳小车底板为3 mm厚的亚克力板。3根立柱顶端是带有定滑轮的顶盘,线绳通过上端的定滑轮连接砝码;无碳小车底板上端为三级齿轮传动组成的传动机构,实现能量的传递以及方向的转换;底板下端为以曲柄摇杆为核心的转向机构,实现小车行驶过程中的转向导向。小车俯视图如图2所示。

图1 整体结构

图2 小车俯视图

基于全国工程训练大赛往届机构,本文有以下创新点。

(1)无碳小车采用三轴设计,三级齿轮传动,传动精确效率高,齿轮分别布置于车体两侧,尽量满足小车整体重量的对称性。

(2)利用锥齿轮机构巧妙地将竖直平面内的齿轮运动转化成曲柄摇杆机构的水平面运动,避免空间曲柄摇杆机构的使用,降低了转向机构卡死发生的概率。

(3)锥齿轮机构的运用将曲柄摇杆的转向机构转移到无碳小车底板背面,很大程度上避免了运动过程中的干涉,并且一定程度上降低了小车的重心,保证了运行的稳定性。

(4)采用单轮驱动,后轮其中一轮装有单向轴承,起到差速器的作用,尽量保证了小车转向的稳定性与一致性。

(5)中间轴(即绕线轴)上采用了锥形绕线轮,保证了小车启动、运行及停止的稳定性。

如图2所示,1 kg的砝码通过小车上端的定滑轮将重力势能传递到中间轴(即绕线轴),小车的动力传递分为两个路径:(1)绕线轴——中间轴大齿轮——后轮轴小齿轮——后轮轴(驱动轮),该传递路径实现了小车的行走;(2)绕线轴——中间轴小齿轮——锥齿轮轴大齿轮——锥齿轮——曲柄摇杆机构,该传递路径实现了小车的转向功能。

整个小车通过齿轮机构高效并且精确地进行行走以及转向机构的动力传递,该结构最后通过锥齿轮结构将竖直方向的动力传递巧妙地传递为水平方向,避免了空间曲柄摇杆结构的使用。

图3 无碳小车运动函数轨迹

2 无碳小车传动机构设计

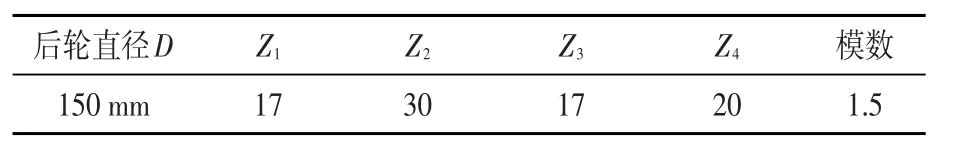

基于全国大学生工程训练综合能力竞赛题,根据竞赛规则,两相邻桩的桩距为(350±50)mm,取桩距为350 mm以及正弦曲线的振幅为150 mm,初定小车轨迹曲线为轨迹曲线如图3所示。取小车后驱动轮直径D=150 mm,小车运动周期一个周期内小车行驶的距离一个周期内驱动轮转过的圈数,小车前轮完成4次换向,曲柄摇杆机构中曲柄转过圈数n2=1,前后轴传动比因此驱动轮轴与锥齿轮轴的传动比Z3=17,Z2=30,Z4=20,齿轮模数m=1.5,则传动比i2=2.07,与小车前后轴传动比i1=2.02相吻合。传动参数如表1所示。

表1 传动参数

3 无碳小车曲柄摇杆机构设计

3.1 曲柄摇杆机构摇杆最大摆角

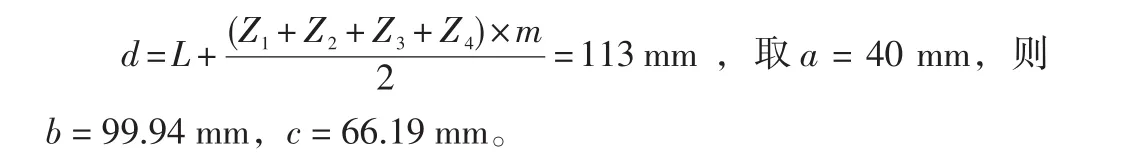

3.2 曲柄摇杆机构杆长确定

图5所示为曲柄摇杆机构的示意图,其中曲柄摇杆存在的条件为[4]:(1)平面四杆机构的最短杆和最长杆的长度之和小于或等于其余两杆长度之和;(2)最短杆的任何一个相连构件为机架。

图4 无碳小车转弯示意图

图5 曲柄摇杆结构示意图

曲柄摇杆机构中存在无急回特性的充分必要条件为曲柄与机架长度平方和等于连杆与摇杆长度平方和[5],即

式中:a为曲柄长度;b为连杆长度;c为摇杆长度;d为机架长度;γ为摇杆最大摆角。

4 Ansys有限元设计分析

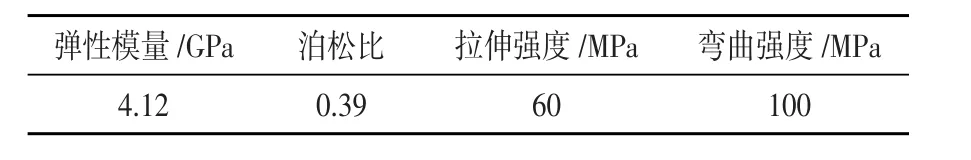

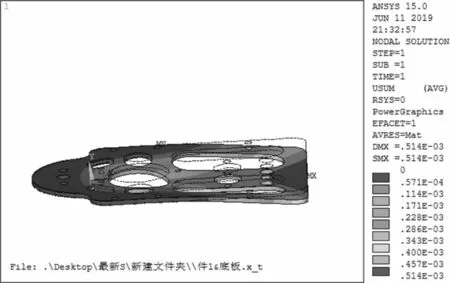

无碳小车的底板是小车受力的核心部件,小车底板通常选取碳纤维板,亚克力板,铝合金板等材料进行加工,考虑各种材料的综合性能,最终选用亚克力板作为小车底板的加工材料,其属性参数如表2所示。

表2 亚克力板材料属性参数

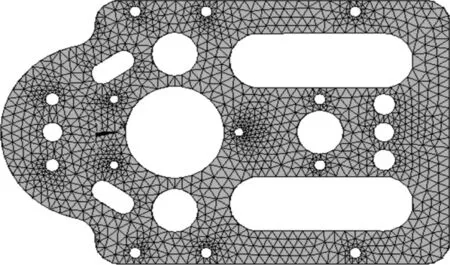

图6 网格划分

通过Solidworks软件建立无碳小车底板的三维数模,将数模导入Ansys结构静力学模块。定义底板的力学参数,对底板进行网格划分,网格划分后的底板模型如图6所示。根据小车底板的实际受力情况添加约束,施加载荷,Solve求解,查看分析结果。

如图7、图8所示,小车底板的最大变形量为0.000514 mm,最大应力为21.3 MPa,无碳小车的的应力以及应变均较小。因此该无碳小车的底板设计合理可靠。

图7 应变云图

图8 应力云图

5 Solidwork运动仿真

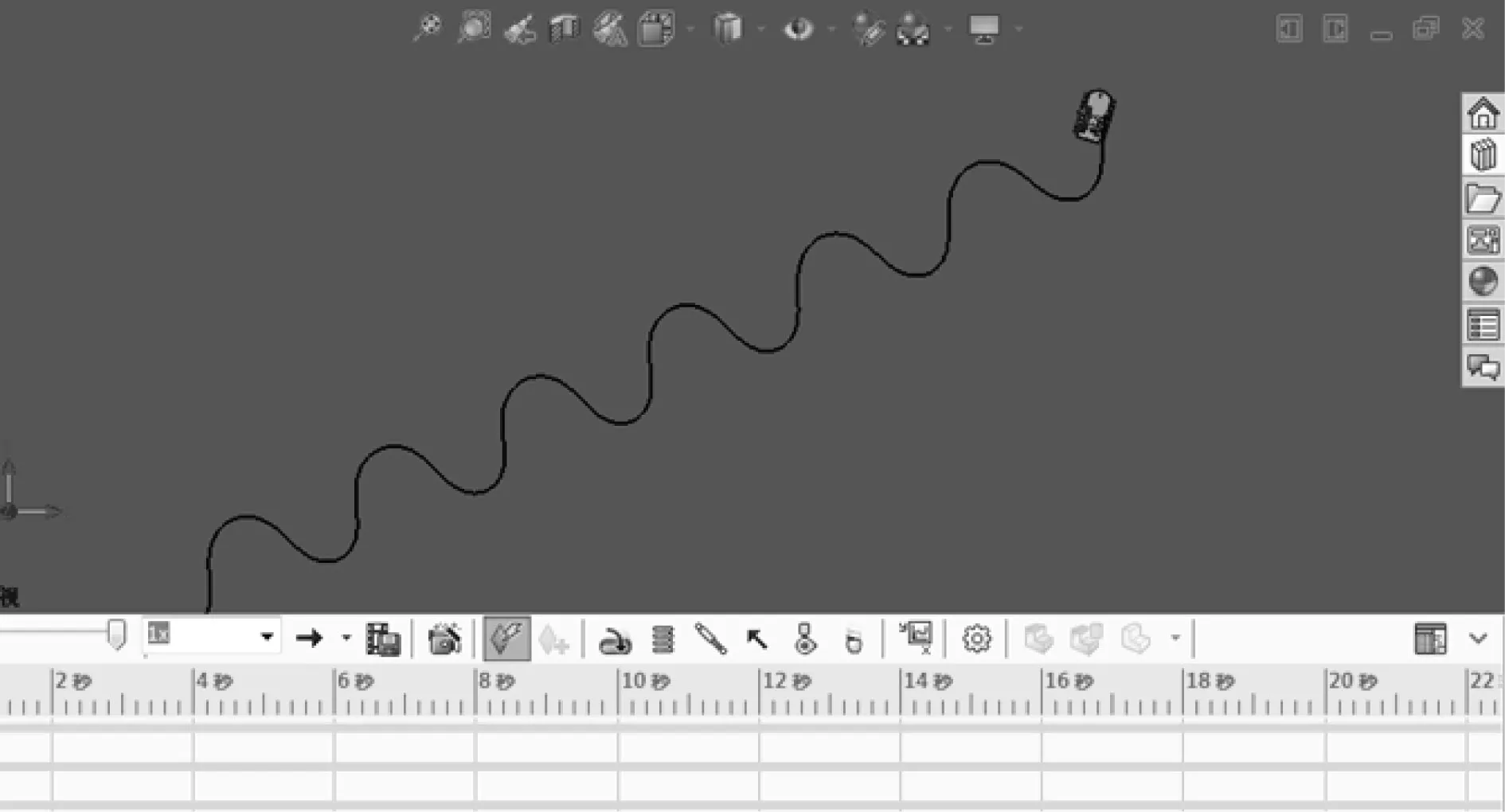

通过Solidworks软件建立各部件的三维模型,然后进行装配。导入仿真运动分析模块,建立无碳小车的Motion分析。图9所示为简化后的无碳小车运动轨迹。

图9 无碳小车运动轨迹

由图可以看出小车可以按照最初设定的S型轨迹进行运动,由于转弯时后轮内外侧车轮将依次作为驱动轮,虽已采用单向轴承的形式,但波峰与波谷之间还是存在些许的差异,但是该差异并不影响整体的一致性。

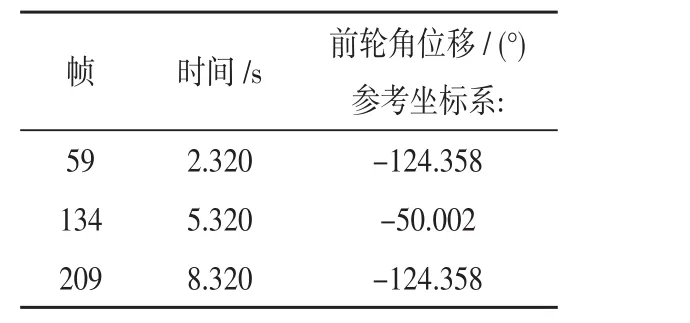

图10所示为无碳小车前轮的角位移情况,可以看出前轮摆角的对称性良好。将仿真数据导出到Excel表格进行分析,筛选出前两次波谷以及第一次波峰的相关数据,如表3所示。从表中可以看出,波谷运动到波峰以及波峰运动到波谷的时间均为3 s,运动一致性良好。且前轮实际的最大摆角γ=-50.002°-(-124.358°)=74.356°,与无碳小车最初设计的理论摆角74.36°相吻合,证明设计精确可靠。

图10 无碳小车前轮角位移

表3 前轮摆角参数

6 结束语

本文基于全国大学生工程训练综合能力竞赛题设计出的S型轨迹无碳小车,采用三级齿轮传动的方式进行能量的传递,尽量减少了能量的损耗,提高了传递效率,并且保证了传递的精度。选用曲柄摇杆机构作为小车的转向机构,保证了转向运动的精度以及小车运动轨迹的对称度。通过Ansys软件对无碳小车的核心构件底板进行静力学分析,得到其应力以及应变情况,在静力学层面证明了设计结构的稳定性及可行性。通过Solidworks软件对无碳小车进行建模以及装配,并对无碳小车进行运动仿真,得到其运动轨迹情况以及前轮(转向轮)的实际摆角情况,运动轨迹以及前轮摆角对称性以及周期性良好,很大程度上避免了无碳小车运动后期轨迹偏移的现象。

齿轮机构进行能量传递,巧妙运用锥齿轮机构运动传递方向的空间切换,以及平面曲柄摇杆机构进行转向控制的方式,为后续全国大学生工程训练综合能力竞赛S型轨迹无碳小车的设计制作提供了切实可行的依据。