新旧版本标准GB/T 7784技术变化研究

郝咏冰,乔金宇,宋龙波

(淄博市机电泵类产品质量检验研究院,山东淄博 255200)

0 引言

国家标准GB/T 7784-2018《机动往复泵试验方法》于2019年7月1日正式实施,该新版标准与旧版标准GB/T 7784-2006《机动往复泵试验方法》相比,主要的技术变化有:对测试精度进行了分级;在质量法和容积法测量流量时,对测量系统的误差进行了修正;对泵的排出压力计算公式、吸入压力计算公式和净正吸入压头计算公式进行了修正;试验介质和性能试验泵的转速的适用范围都有所扩大;对“试验地点”和“试验类型”做出了进一步明确,诸如“试验人员”、“试验设备”和“试验大纲”等试验要素,都是新增内容;进一步加强了对试验装置的要求。以上6个方面是除了编辑性修改外,GB/T 7784-2018与GB/T 7784-2006在技术方面的主要变化。本文重点对前4种技术变化进行分析研究。

1 测试精度分级

与旧版GB/T 7784-2006《机动往复泵试验方法》相比,新版GB/T 7784-2018《机动往复泵试验方法》中第一章增加了对两种测量等级的描述,具体描述为:“1级适用于较高精度的试验,2级适用于一般精度的试验,两种测量精度等级包含了不同的容差系数值、容许波动值和测量误差限”[2]。

本文认为:为了对测量结果的精度进行有效区分,必须对测量过程的精度进行有效区分,对各参量的容许波动范围和不确定度容许值进行分级,这样测量结果的精度才能得到有效控制。

新版GB/T 7784-2018《机动往复泵试验方法》中规定:所有被测参数的指示数值在规定的范围内波动,即可认为所有的测量都是在稳定工况下进行的,指示值不在规定的范围内波动,即认为试验条件不稳定,不能进行试验[2]。

测量总的不确定度是由系统不确定度和随机不确定度合成得到。系统不确定度与仪器设备的精度有关,仪器设备的

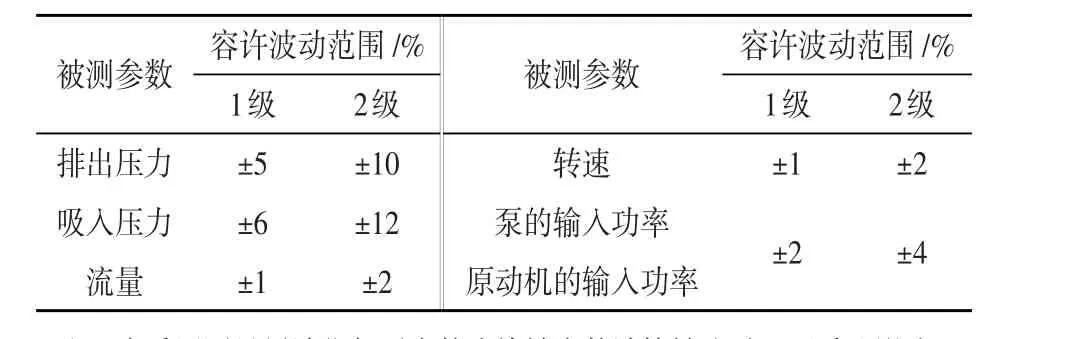

表1 测量参数的允许波动值

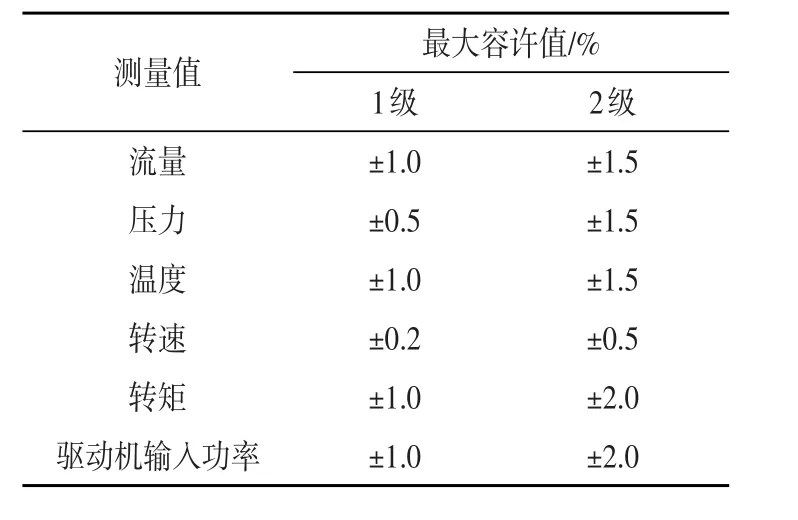

表2 系统不确定度的容许值

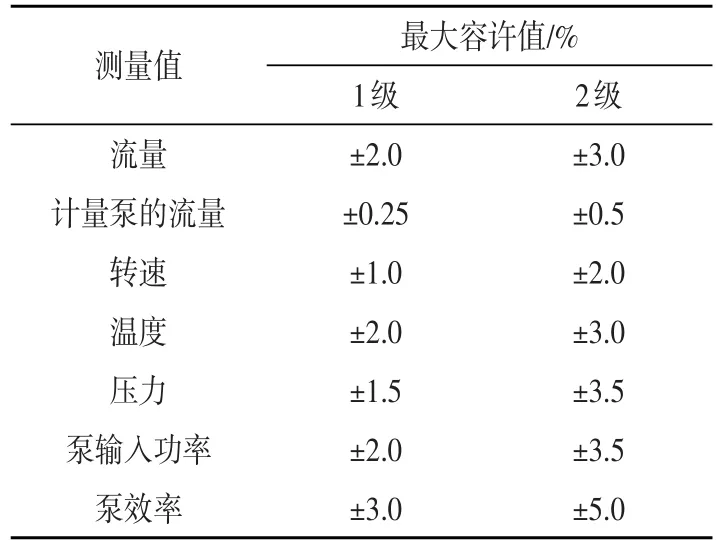

表3 总的不确定度容许值

2 测量流量系统误差修正

新版GB/T 7784-2018《机动往复泵试验方法》中,针对流量的测量方法,增加了对计量泵的描述。采用容积法测量流量时,计量泵测量系统的量器检定的绝对误差与测量容积之比应不大于0.05%;采用质量法测量流量时,计量泵试验时衡器的感量与量程之比应不大于0.05%;无论用何种方法测量流量,计量泵试验时间间隔应不少于30 s[1]。

计量泵也叫定量泵,具有恒定排出流量,排出流量多少与排出压力无关。计量泵是一种可以满足各种严格的工艺流程需要,流量可以在0~100%范围内无极调节的精密计量输送设备[2]。因此,新版标准中增加了对计量泵测量流量的系统误差相关要求。

3 排出压力计算公式修正

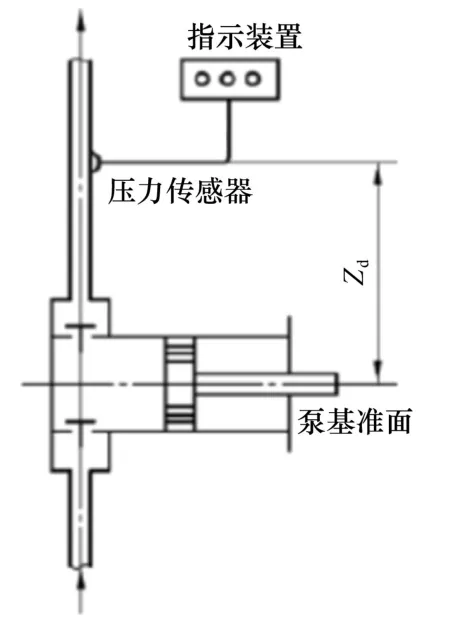

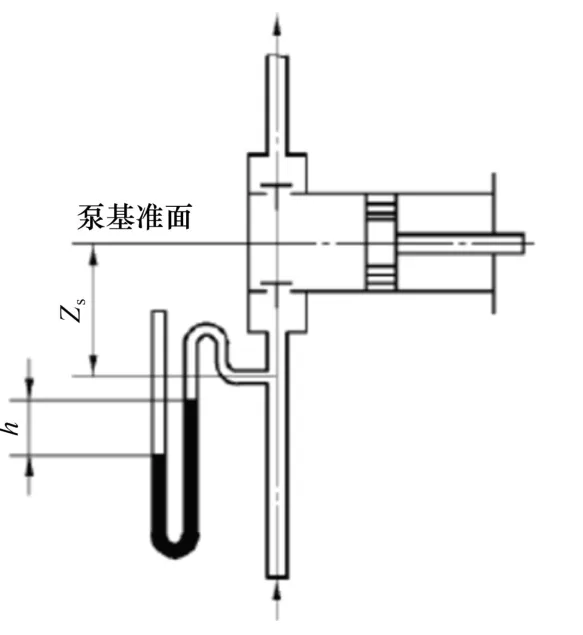

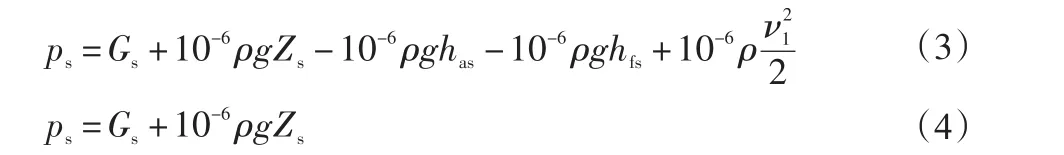

新版GB/T 7784-2018《机动往复泵试验方法》标准中排出压力的计算如公式(1)所示,旧版GB/T 7784-2006《机动往复泵试验方法》标准中排出压力的计算如公式(2)所示。泵出口处压力测量示意图如图1所示。精度越高,系统不确定度越小,在测试过程中是不可控的。随机不确定度与试验数据的离散程度有关,数据越稳定,随机不确定度越小,在测试过程中是可控的。要想提高测试数据的精度,必须控制数据的稳定性,还需使用精度高的测量仪器仪表。

图1 泵出口处压力测量

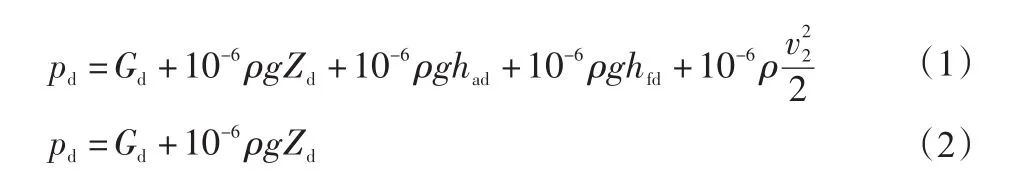

图2 泵入口处压力测量

新版GB/T 7784-2018《机动往复泵试验方法》中对测量参数的容许波动规定如表1所示。系统不确定度的容许值和总的不确定度的容许值的规定如表2和表3所示。

式中:pd为排出压力,MPa;Gd为泵出口处压力表读数,MPa;Zd为压力表中心至泵基准面的垂直距离,m;had为泵出口至压力表中心的速度头,m;hfd为泵出口至压力表中心摩擦水头,m;g为重力加速度,m/s2;v2为排出管路内取压点处的流速,m/s。

对比式(1)与式(2)发现:式(1)比式(2)多出的3项分别是泵出口至压力表中心的摩擦水头、加速度头和速度头之和,即泵出口管路损失。

4 吸入压力计算公式修正

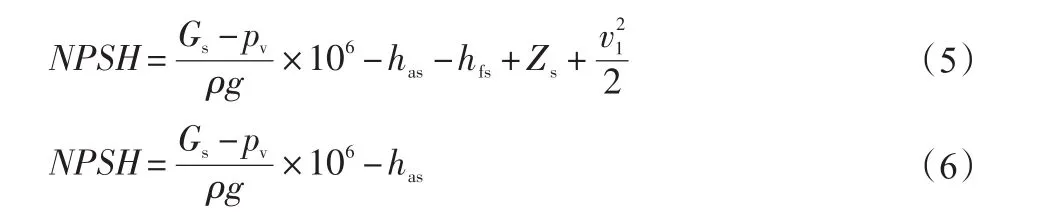

新版GB/T 7784-2018《机动往复泵试验方法》标准中吸入压力的计算如式(3)所示,旧版GB/T 7784-2006《机动往复泵试验方法》标准中吸入压力的计算如式(4)所示。

式中:Gs为泵入口测压点处压力表读数,MPa;Zs为压力表中心至泵基准面的垂直距离,m;has为泵入口至压力表中心的速度头,m;hfs为泵入口至压力表中心摩擦水头,m;g为重力加速度,m/s2;v1为吸入管路内取压点处的流速,m/s。

对比式(3)与式(4)发现:式(3)比式(4)多出的3项分别是泵入口至压力表中心的摩擦水头、加速度头和速度头之和,即泵入口管路损失。

5 净正吸入压头计算公式修正

新版GB/T 7784-2018《机动往复泵试验方法》标准中净正吸入压头的计算如式(5)所示,旧版GB/T 7784-2006《机动往复泵试验方法》标准中净正吸入压头的计算如式(6)所示。

式中:NPSH为净增吸入压头,m;pv为液体在试验温度下的饱和蒸汽压力,MPa。

对比式(5)与式(6)发现:式(5)比式(6)多出的3项分别是泵入口至压力表中心的摩擦水头、压力表中心至泵基准面的垂直距离和速度头。

6 试验介质和性能试验中转速适用范围扩大

6.1 试验介质

新版GB/T 7784-2018《机动往复泵试验方法》标准中新增了对试验介质的要求:对不宜用水或乳化液做试验介质、对试验介质有明确要求时,可按照设计要求采用相应的介质或矿物油或者用实际泵输送介质作为试验介质。但此时的试验结果可能与水为介质时的试验结果有差异。

新版GB/T 7784-2018《机动往复泵试验方法》标准中还规定了:同一台泵的同一个试验项目的试验介质的温差应在-2~2℃。

6.2 性能试验中转速

新版GB/T 7784-2018《机动往复泵试验方法》标准中对泵的转速有了明确规定:性能试验时,泵的转速应在65%~107%额定转速范围内,除性能试验和调节性能试验外的一切试验,泵的转速应在额定转速的95%~105%范围内;试验转速与额定转速的按照式(7)和式(8)进行换算。

式中:Qr为换算到额定泵速下的流量,m/s;nr为泵的额定转速,r/min;n为试验转速,r/min。

式中:Pir为额定转速下的输入功率,kW;Pin为试验转速下的输入功率,kW。

7 结束语

本文针对新版GB/T 7784-2018《机动往复泵试验方法》标准中的技术变化做了详细说明。新版标准中的技术变化都与试验精度有关,即由于增加了测试精度分级,对排出压力计算公式、吸入压力计算公式和净正吸入压力计算公式进行修正,修正过程考虑了管路摩擦损失;流量测试过程中的系统误差得到了修正;对试验装置的要求更加严格等[3-8]。这些都是由于测试精度分级的增加带来的新变化和新要求。

通过对新旧标准进行对比,试验人员应正确掌握主要技术细节变化,这对正确控制试验过程和有效处理试验结果有一定的现实指导意义。