碳纤维构件型面数控加工工艺技术研究

涂 安,袁信满,张 也

(成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

碳纤维树脂复合材料作为一种先进的复合材料,具有重量轻、模量高、比强度大和耐腐蚀等优点,在诸如飞机机翼、大型运载火箭舱段、航天飞行器舱体等航空航天与国防军工产品的研制与生产中得到越来越广泛的应用[1-2]。然而在复合材料大量推广应用的同时,其构件的切削加工成为一个关键环节,由于碳纤维复合材料构件的力学性能呈各向异性,层间强度低,且碳纤维具有硬度高、强度大的特点[3],在机械加工过程中,特别是碳纤维构件型面的加工过程中极易产生加工面凹坑,型面边缘毛刺、分层,撕裂等缺陷,属于典型的难加工材料。

面向碳纤维零件的制造需求,针对碳纤维材料加工时存在的问题,国内外学者在其切削原理、刀具等方面进行了研究,并取得了较多的成果。国外学者Everstine[4]较早研究了碳纤维材料切削力产生机理,并采用连续力学的方法建立了0°纤维方向切削力预测模型;日本学者花崎伸作[5-6]对CFRP的切削机理进行了研究,得出无论纤维方向是什么角度,碳纤维在刀具加工过程中发生断裂的原因均是由于纤维所受垂直轴向方向的剪切应力超过了层间剪切强度的结论;Karpat[7]对单向纤维材料进行切削实验,研究了碳纤维材料不同取向下的切削力及加工质量。国内学者张厚江基于花崎伸作的研究,从切削方向以及纤维夹角着手,建立了二维切削力理论计算公式,为切削力的预测提供了理论依据;胡宝刚[8]研究了CFRP切削加工时不同材料刀具的磨损速率,并针对不同加工方法的刀具材料、结构参数和几何角度提出了优化策略。从现有的研究文献可知,目前对于碳纤维切削加工的研究大都停留在切边和钻孔的机械加工研究上,对于碳纤维构件型面数控加工尚无研究。因此,实现碳纤维型面数控加工成为亟待解决的重要问题。

针对碳纤维复合材料型面加工中出现的表面凹坑、型面边缘纤维分层、以及型面表面质量差等质量问题,本文以350飞机机翼和尾舵中的碳纤维构件型面为研究对象,分析了影响其加工质量的刀具、切削路径以及切削参数,解决了碳纤维构件型面加工缺陷,实现碳纤维型面构件的高质加工。

1 碳纤维构件型面加工特征

图1 A350机翼下垂板结构示意图

碳纤维复合材料制造成型后,需进行机械加工以满足构件的连接和装配的需要[9-10],因此,作为碳纤维复合材料加工的最后工序,机械加工的好坏直接关系到碳纤维构件的质量,影响后续零件及产品的使用寿命。同时,随着航空装备技术的飞速发展,碳纤维构件结构日趋复杂,因此,碳纤维复合材料在带给航空、航天产品诸多优良性能的同时也给其数控加工带来了巨大的挑战。图1所示为A350机翼下垂板构件结构示意图,从图中可以看出,零件结构复杂,构件需加工的部位包括四周轮廓边、孔、以及零件型面的加工。

图2 碳纤维构件侧铣切边示意图

目前,对于碳纤维材料构件的加工仅包括四周轮廓的切边以及构件的制孔,对于碳纤维零件型面的加工尚无研究。如图2所示,原有的侧铣切边方法已无法应用于复杂型面加工上,以至于现有的加工刀具、切削方式和参数无法满足碳纤维构件型面的加工,现场加工时常出现零件型面凹坑、边缘纤维分层以及构件型面加工缺陷严重等问题,如图3所示,这些问题已成为制约飞机制造的瓶颈。

图3 碳纤维构件型面加工缺陷

2 碳纤维构件型面加工工艺技术

碳纤维复合材料切屑形成过程是一个基体破坏和纤维断裂相互交织的复杂过程。如何选择合适的加工刀具、规划切削路径并选择合理的切削参数,是提高碳纤维构件型面加工质量的有效手段。

2.1 加工刀具

目前碳纤维复合材料加工刀具使用较多的主要有金刚石铣刀、硬质合金类的菠萝铣刀、“人字形”铣刀以及小螺旋铣刀等。但这些刀具主要用于碳纤维构件的轮廓侧铣,针对碳纤维构件型面的加工刀具尚无研究。

图4 PCD立铣刀结构示意图

在碳纤维零件的加工中,碳纤维加工刀具结构、几何参数的设计以及刀具的材料的选用是解决复合材料难加工问题的关键。因此依托刀具厂家,结合碳纤维构件型面加工特征对加工刀具进行了研究与设计,刀具结构及刀具参数如图4所示。刀具直径为φ20 mm,底角为半径5 mm的大底角,刀具有4片刀刃,其中精、粗加工刀刃各2片,且相间分布,粗加工刀刃为锯齿形,精加工刀刃为“一字”形;刀具基体材料为整体硬质合金,并在刀刃上镶有PCD刀片,增加了刀具切削寿命并有利于提高零件加工表面质量。行切过程中参与型面切削的主要是端面的底齿,侧齿则在加工过程中去除周边大余量。

2.2 走刀路径及刀具姿态

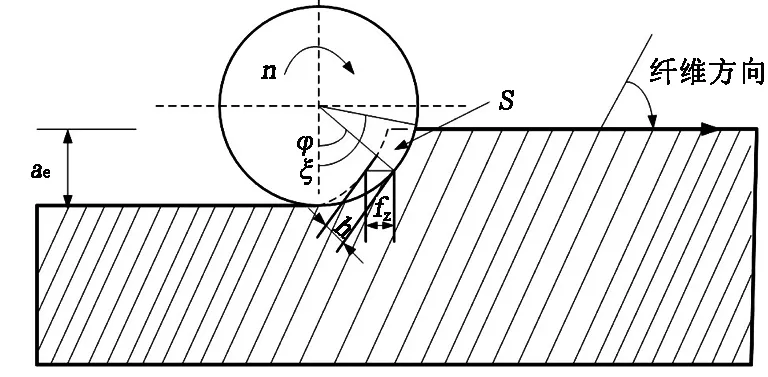

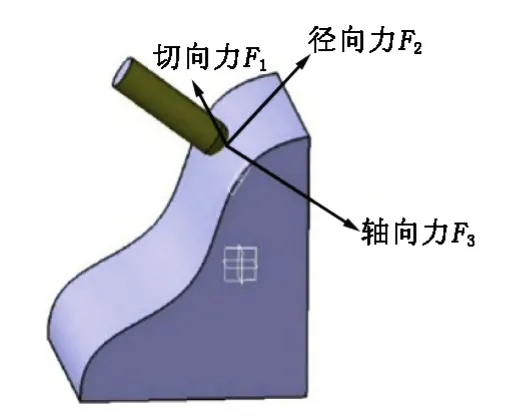

由于碳纤维构件型面弧度变化较大,在型面的加工过程中,型面采用行切的走刀路径,同时为了防止加工过程中纤维分层和撕裂,对加工型面受力进行分析。图5所示为构件型面加工受力分析示意图,切削力F分为切向力F1、径向力F2和轴向力F3,当前倾角α和侧倾角β减小时,刀具施加在零件表面的轴向力F3增大,形成对零件表面的挤压,使得碳纤维层之间的粘接力和摩擦力加大,从而有效地防止零件的分层和撕裂。由此可知,在碳纤维构件型面加工中采用前倾角α=0和侧倾角β=0,并保证刀具位置始终垂直于切削点的切线方向,来实现碳纤维构件型面的加工,如图6所示。

图5 构件型面加工受力分析示意图

图6 构件加工切削方式示意图

2.3 切削参数

在数控切削加工过程中,切削参数的选择不仅会影响零件的加工质量、刀具寿命,甚至还可能影响机床寿命和企业效益。为了使碳纤维构件型面能够顺利加工,并且在加工过程能够获得较好的表面质量,因此,基于大底角的碳纤维铣刀以及垂直于加工表面切削方式、开展了碳纤维构件型面切削实验。

2.3.1 试验方案

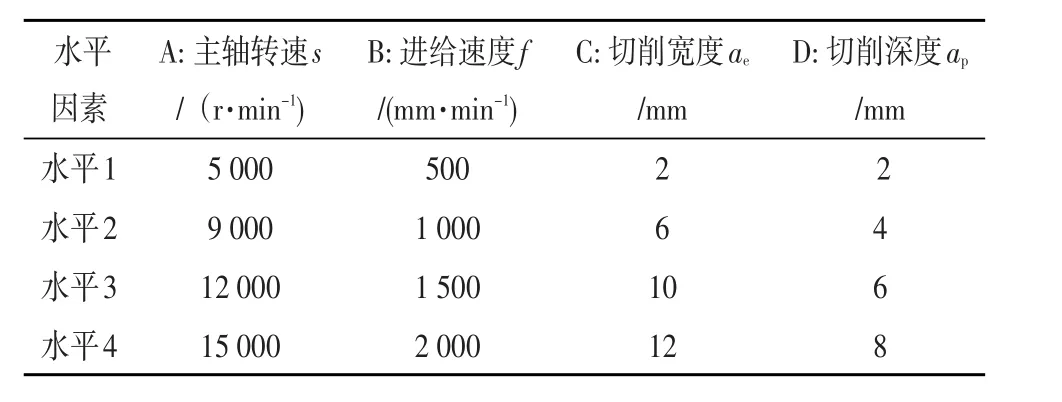

试验建立在先进的五轴机床上,试验材料以实际工况中采用的A350复材构件,试切刀具采用直径为φ20 mm、底齿R5 mm、齿数为4的PCD铣刀;试验以切削深度ap、切削宽度ae、进给速度f、主轴转速s作为影响碳纤维构件型面加工质量的4个因素,每个因素选取4个水平进行正交试验,观察零件表面是否有凹坑、边缘纤维分层及撕裂等现象;同时通过高倍放大镜观测切削毛刺长度,以毛刺的平均长度进一步来评价加工质量的优劣。试验因素如表1所示。

表1 构件型面切削正交试验因素表

2.3.2 结果分析

图7 毛刺长度的测量

如表1所示,采用正交试验法确定试验方案,试验参数分别切削深度ap、切削宽度ae、进给速度f、主轴转速s,响应值为表面缺陷以及毛刺的平均长度,如图7所示,试验切削条件及实验结果数据如表2所示。

表2 构件型面切削正交试验正交实验结果

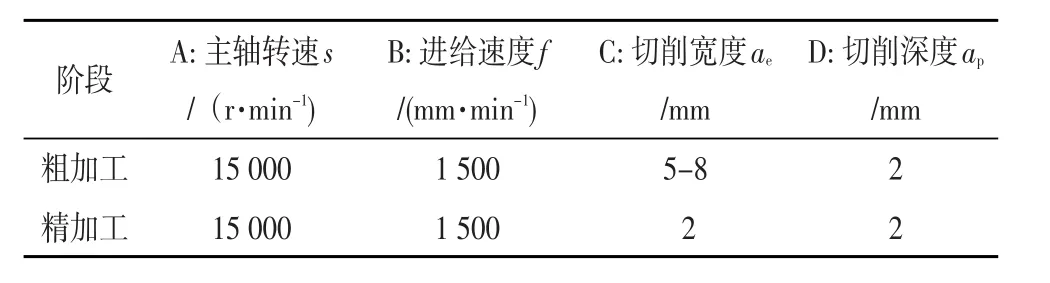

从表中可以看出:(1)碳纤维零件的实际加工过程中,影响表面质量各因素的重要性排序依次为:s>ae>ap>fz;(2)采用高速加工方案,相较于低速加工,更容易获得理想的加工效果;(3)采用大切深、切宽时,由于对工件的切削力更大,更容易拉伤、破坏工件,零件成形质量也更难以保证,因此宜选用小切深、小切宽的加工方式以取得更佳的零件加工质量。根据试验分析结果,结合加工实践,最终采用的加工参数如表3所示。

表3 碳纤维构件型面的加工参数表

3 碳纤维构件型面加工技术应用

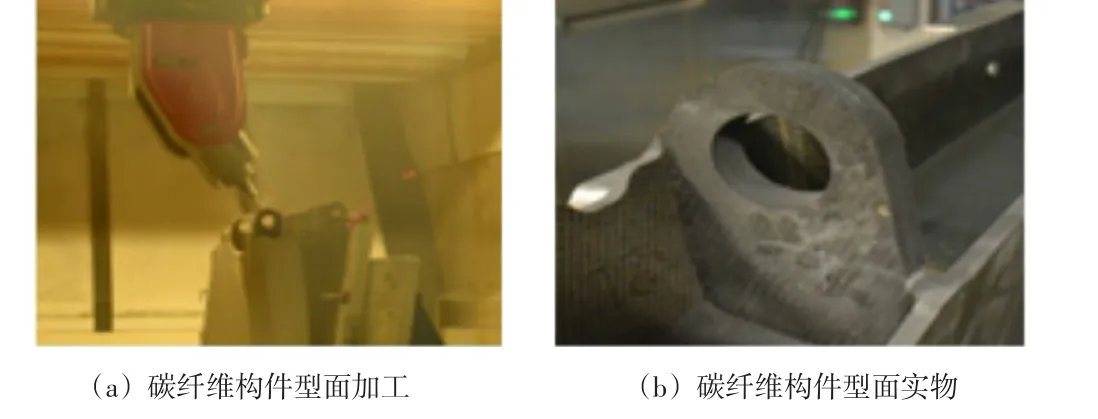

航空工业成飞是A350项目的重要供应商之一,承担着机翼下垂板、扰流片等新型碳纤维复合材料构件研制生产的重要任务。论文通过对碳纤维构件型面的数控加工工艺技术研究,实现了碳纤维构件型面的稳定加工,如图8所示,构件型面加工合格率由原来80%上升至95%,实现了碳纤维构件型面的高质加工。

图8 碳纤维构件型面加工及实物图

4 结束语

本文针对碳纤维构件型面加工中出现凹坑、毛刺、边缘纤维分层及撕裂等问题,研究了碳纤维构件型面的加工刀具、切削方式,提出了采用大底角的碳纤维铣刀以及垂直于加工表面切削方式,避免了刀具选用以及切削方式错误引起的加工质量问题;同时基于前两者的研究结果,开展了碳纤维构件切削试验,验证了切削刀具选用以及切削方式规划的准确性,并得出碳纤维构件宜采用小切深、小切宽的加工方式。