高压气瓶热处理生产线运动控制系统*

周永强,刘晓超

(1.洛阳职业技术学院机电工程学院,河南洛阳 471000;2.河南工业和信息化职业学院机械工程系,河南焦作 454000)

0 引言

气瓶热处理生产线运动控制的自动化水平直接影响到气瓶热处理的质量和效率,进而影响气瓶的使用安全。研究气瓶热处理生产线运动控制系统,使气瓶毛坯从来到正火生产线到离开正火生产线的运动过程实现计算机自动控制,包括对进料辊道、出料辊道、进料炉门、出料炉门、产量统计、气瓶对中定位、步进梁、液压油泵、助燃风机以及正火床等的控制及故障报警,能有效降低操作失误导致的废品率,大大提高气瓶的生产效率和质量。

1 硬件组成

气瓶热处理生产线运动控制系统借助可编程控制器来实现工艺过程的控制,PLC通过执行梯形图程序控制现场的设备,驱动现场设备运动机构的运转[1]。在生产工段上,各个被控设备应严格按照工艺要求的顺序启动和停止[2]。PLC是运动控制系统的核心,PLC的控制尽量满足工艺上的各种联锁要求,同时对于全部现场设备还要求具备2种控制模式,即自动与手动。正常生产时,多采用自动模式;调试和单体工作站试车时,一般用手动模式,此时设备可以单体动作[3]。

运动控制系统依据控制功能和对象的差异,兼顾强电和弱电分开的原则,由电源柜P1、PLC柜P2、电脑柜P3、就地操作台AX1、AX2以及其他现场设备组成。上位机采用研华工控机,放置于电脑柜中,同PLC和智能仪表之间进行RS-485通讯,在组态软件中设计人机界面,采集现场信息、监控生产线运动状态。2个就地控制台分别设在进料炉门旁和正火床旁。当PLC运行紊乱或通信出现故障,需要现场调试时,可以直接通过就地操作台手动操作[4]。进料炉门旁的就地操作台AX1能实现油泵电机启停、进料辊道电机启停、翻料气缸升降、定位气缸进退、进/出料炉门开关、步进梁的升—进—降—退等控制和相应状态的指示,设置急停按钮、自动启动停止按钮和自动手动切换旋钮。正火床旁的操作台AX2实现正火床翻料气缸动作,冷却辊道和斜辊道启动停止以及冷却风机启停等的手动自动控制。

根据I/O点分析,共需要数字量输入68点,输出45点,考虑到余量,选用西门子PLC,1块CPU226模块24入16出(订货号6ES7 216-2AD23-0XB0),3块EM223模块 16入16出(订货号6ES7223-1BL22-0XA0)[5]。

2 软件结构设计

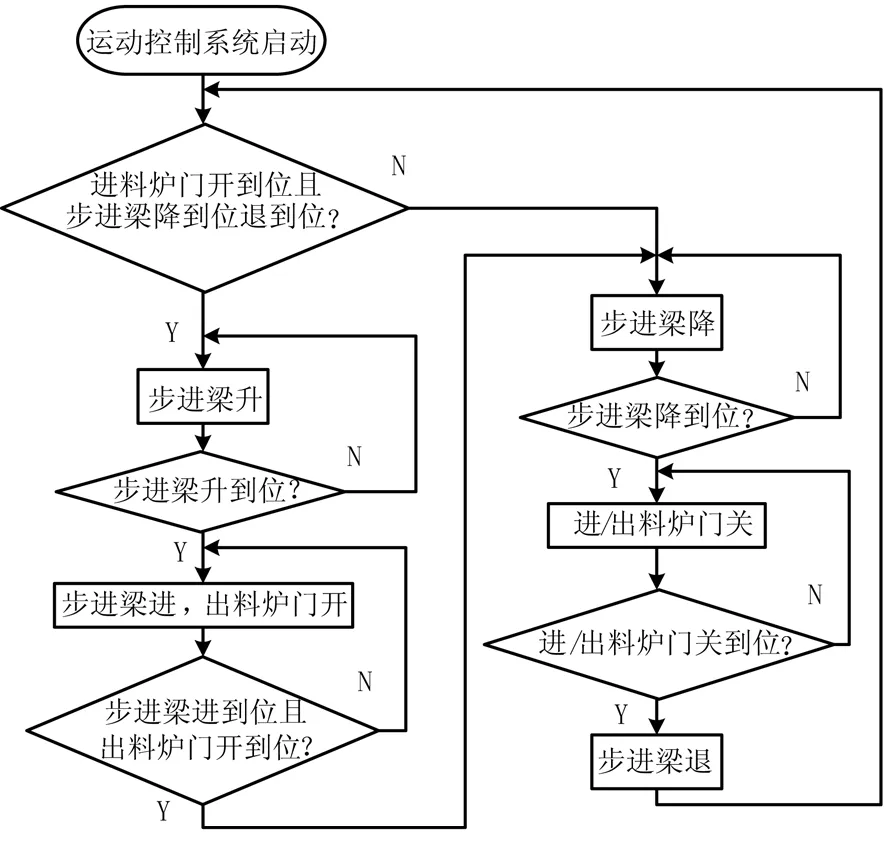

运动控制系统主流程图如图1所示。

2.1 进料控制

图1 运动控制系统主流程图

进料控制主要包括:联络上游生产线信号、控制来料翻料气缸、进料翻料气缸和进料炉门的动作以及入炉前气瓶的定位控制。从上游生产线下来的气瓶坯料,被传送带运送至正火生产线。为了避免事故和混乱发生,只有在加热炉做好接收气瓶的准备后,才允许通过辊道向炉子输送冷的瓶坯。允许进瓶条件为:系统自动启动;节拍时间到;步进梁处于初始位置,即降到位退到位;系统无故障报警。以上条件同时满足方可进瓶。信号联络是通过上游生产线发出的进瓶请求DI信号和正火生产线反馈的允许进瓶DO信号实现的[6]。

系统在来料辊道上适当位置安装行程开关,用于检测上道工序的生产线上是否过来的有料,如果有瓶坯过来行程开关就会被压合,来料翻料气缸在此后延时动作,将瓶坯翻到进料辊道上。进料辊道垂直于来料辊道,由电机拖动,其上安装行程开关用来对气瓶计数,完成产量统计,之后经过延时后进料翻料气缸动作,将气瓶坯料翻到入炉辊道上。

为了避免瓶坯在加热炉内移动过程中刮擦炉壁、甚至掉瓶,气瓶进入加热炉时,必须定位准确,即要求瓶坯的长度中心垂直平分加热炉中心轴线,且误差在工艺要求的范围内[7]。因此,气瓶坯料经进料辊道后,在进料炉门前方,通过时序控制定位气缸准确动作,把气瓶坯料对中定位。

进料炉门由液压驱动,其上安装有开到位、关到位2个限位开关,分为手动和自动2种控制模式。自动模式下,若步进梁已经在原位(步进梁退到位降到位),气瓶坯料在进料炉门前对中定位后,进料炉门方能打开直至开到位,延时后,瓶坯进入炉内,停放在固定梁上,炉门开始关闭直至关到位[8]。

2.2 步进梁运动控制

步进梁的升—进—降—退是由液压驱动的,主要包括液压泵站和比例阀的调节和控制,步进梁有单体运动和循环运动2种方式。

该生产线配备1个液压泵站,由油泵电机M1驱动。由于负载所需动力较大,电机M1功率为30 kW,需采用星三角降压启动。液压站的控制分为就地和远程2种控制方式,就地控制是在液压站控制台AX1上的面板通过按钮手动操作;远程控制是在操作室由PLC自动控制。自动方式下,进料炉门开,步进梁依次完成升—进—降—退的循环运动,与固定梁协作把气瓶坯料循序渐进地从进料端移向出料端,这是运动控制的主要工作。进/出料炉门和步进梁的升降进退均由液压驱动。为了满足不同的出瓶节奏要求,步进周期的长短(即出瓶节拍)可以在上位机进行人工手动调节[9]。步进梁正循环控制流程如图2所示。

图2 步进梁正循环控制流程图

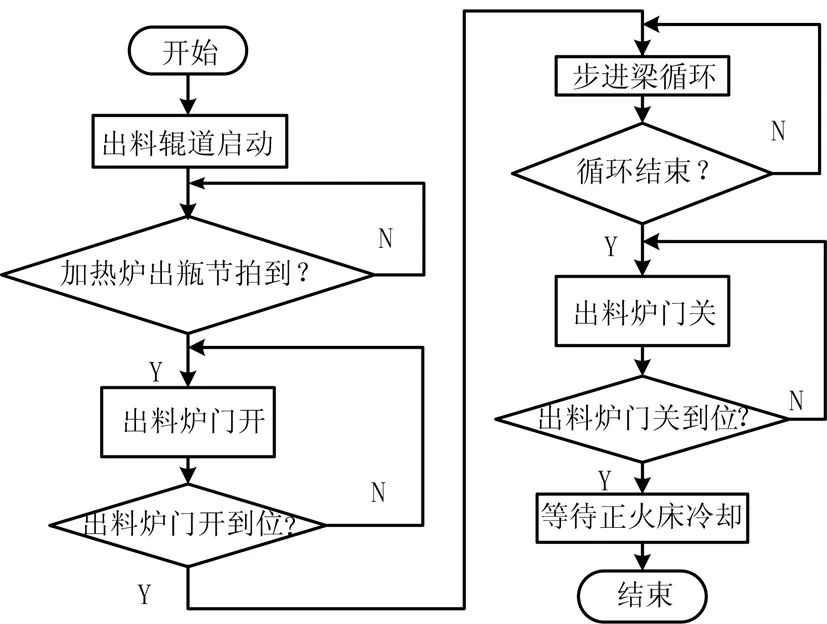

2.3 出料控制

加热炉下游为正火床冷却系统,气瓶经过加热炉加热,从加热炉进口借助步进梁运动到出口后,经由出料悬臂辊道送至出料辊道上,再被运送至正火床,实现自动化冷却作业,因而需要联络好下游正火床冷却系统的信号,我们采用应答方式联络信号。下游正火床冷却系统首先向系统PLC发出请求要瓶信号,PLC依据联锁条件判断上游加热炉端是否满足出瓶条件,若满足就向下游正火床发出允许出瓶信号,让下游正火床做好启动准备。允许出瓶条件为:步进梁处于初始位置,即降到位退到位;系统设定的节拍时间到;瓶坯被加热达到设定的温度范围。以上条件同时满足方可出瓶。

出料炉门控制与进料炉门基本一样。自动模式下,当运动控制系统PLC向下游正火床发出允许出瓶信号后,出料炉门自动打开直至开到位,当出料辊道把气瓶向正火床运送时,炉门开始自动关闭直至关到位。出料控制流程如图3所示。

图3 出料控制流程图

2.4 正火床冷却控制

气瓶从加热炉出来后,被送上正火冷却辊道,通过正火床斜辊道到达链式正火床上,链式正火床是实现气瓶冷却和输送的重要载体,气瓶被置于拨爪与链条形成的槽形空间内进行冷却,共5个槽形空间,每个槽形空间只允许存放1只气瓶。每个拨爪由1个翻料气缸驱动,为了冷却均匀,在链条和链轮的配合下,每个槽形空间上的气瓶均绕中心轴线作圆周转动,延时一定时间后,翻料拨爪动作将其送往下一个槽形空间,最终经过5个槽形空间后,气瓶冷却至合适温度,被送往下道生产线进行其他工序的处理。在某些情况下,需要气瓶更快地冷却,可以启动正火床上方的4组冷却风机。正火床冷却控制流程如图4所示。

图4 正火床冷却控制流程图

3 结束语

本文在西门子PLC编程软件Step7-micro/win中按照上述控制流程编写梯形图程序,通过机电联调,试运行表明:应用高压气瓶热处理生产线运动控制系统,不仅能提高气瓶热处理工艺质量,减少由于操作人员失误造成的产品质量缺陷和故障,还可以提高气瓶生产效率,极大地改善现场工人的劳动条件;同时也能降低能耗,节约生产成本,从而提高产品市场竞争力,使企业获得更大的经济效益。