分馏塔顶抽真空管道设计

吴升元

(中石化广州工程有限公司,广东 广州 510000)

塔是实现介质组分分离的传质和传热单元设备,用于蒸馏、吸收和解吸等物理分离过程。塔器的管道设计,是石油化工设计的重要组成部分。由于塔器需要与包括回流罐、重沸器以及空冷器在内的多种设备紧密相连,以及用于侧线产品或中段循环取热的进出物流,使得敷塔管线较为复杂[1-2]。

图1 某炼厂润滑油加氢异构装置流程简图

如图1所示为某炼厂40万t/a加氢异构装置流程简图,采用加氢裂化尾油作为原料,通过加氢脱蜡和补充精制反应,生产高粘度指数的润滑油基础油。装置占地受限,但塔器数目较多,类型齐全,其管道设计具有代表性。本文重点在于对其中分馏塔塔顶抽真空管线管道布置进行设计与分析。

1 抽真空系统管道设计

图1中,包括预分馏塔I、预分馏塔II、减压塔等8个塔均负压操作,操作压力约0.09 MPa(表压),这是因为作为装置原料的加裂尾油在370℃以上的环境下会产生热裂解反应而引起成分变化。负压分馏能降低原料油组分沸点,降低塔操作温度,防止热裂解反应前提下实现组分的分离。

蒸汽喷射器是利用高压流体抽吸低压流体的设备,因其结构简单可靠、运转费用低廉而得到广泛的应用。本炼厂采用蒸汽喷射器抽吸塔顶气相而实现分馏塔负压操作,共有预分馏塔I、预分馏塔II和减压塔三套抽真空系统,其他几个塔器与上述三个主塔通过管道相连通而实现负压操作。下文以预分馏塔I抽真空系统为例,重点分析其管道布置和支吊架设计特征。

1.1 工艺流程

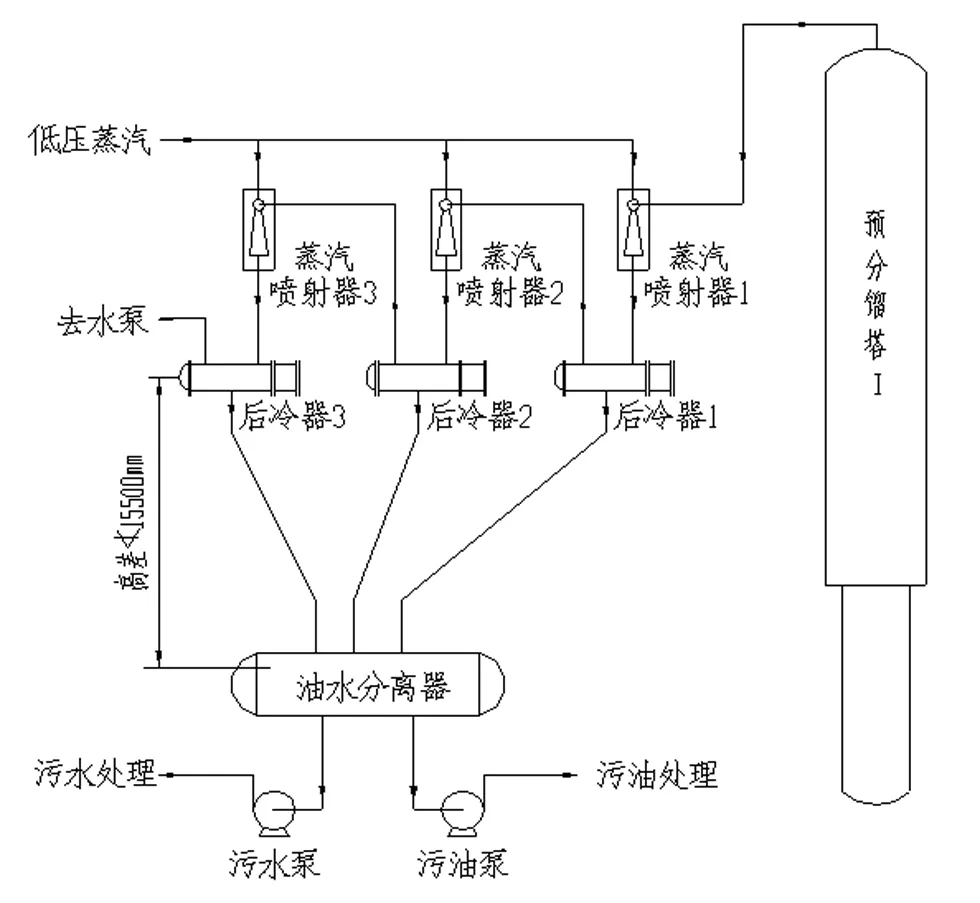

图2 预分馏塔I抽真空系统工艺流程简图

如图2所示为预分馏塔I抽真空系统工艺流程简图,表1为相关设备工艺数据表:低压蒸汽作为高压流体进入蒸汽喷射器1后迅速膨胀、加速并降压,压力能转化为动力能,并抽吸预分馏塔I塔顶气,随后蒸汽和塔顶气在喷射器混合室中混合后,经喷射器扩压室减速升压,动能转化成压力能。

低压蒸汽在整个喷射器中的流动为降压熵增过程;而塔顶气的流动则为升压熵减过程。蒸汽喷射器1汽相产物进入后冷器1冷却至液相的油水混合物后,一部分靠重力自流进入油水分离器,一部分进入后两级蒸汽喷射器进行稳压,稳压后的后冷器油水混合液压力逐步回升,也是靠重力自流进入油水分离器,然后再用泵抽吸进行污油污水回收处理。

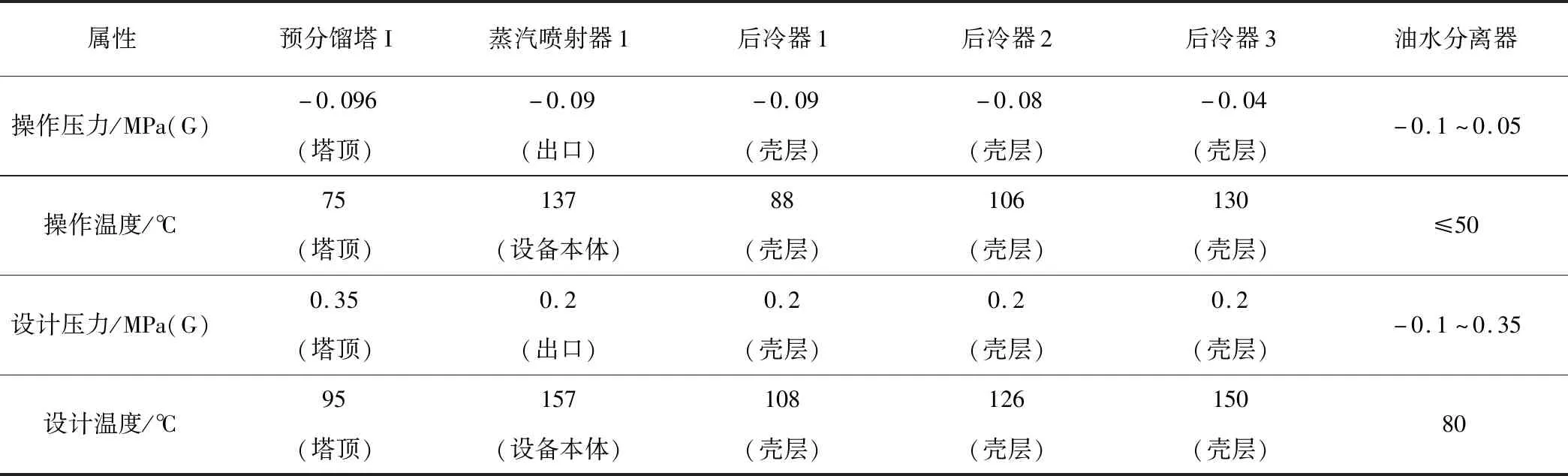

表1 预分馏塔I抽真空系统设备工艺数据表

1.2 平面布置

分析工艺流程图2可知,为保证预分馏塔I塔内压力,需尽量降低塔顶管线至抽真空系统的压降。如图3所示为预分馏塔I抽真空系统部分管道布置图,管线自塔顶引出,连接切断阀和考虑支撑后,随即与蒸汽喷射器1在塔顶环切线附近相连,保证了接管最短和压降最小;另外,将后冷器和后两级蒸汽喷射器置于最靠近预分馏塔I的构架顶层平台。通过以上措施,在设备平面布置上最大程度减小抽真空系统的压损。

分析表1可知,后冷器1在3个后冷器中操作压力最小,为-0.09 MPa,而油水分离器最高操作压力为0.05 MPa,即后冷器与油水分离器的最大操作压差为0.14 MPa(设计压差为0.15 MPa)。经过核算,考虑管道压损,为了满足油水混合物能从后冷器靠重力势能自流进入油水分离器的要求,后冷器内平均液位至少比油水分离器内平均液位高15500 mm,这也是分馏框架层高规划的重点因素。本装置将油水分离器置于地面层,将后冷器置于分馏框架最高层PFEL+19000,满足了设备内液位高差要求,保证了油水混合物顺利自流。

1.3 管道特征

与普通敷塔管线相比,塔顶气至后冷器1之间的管线由以下特点:

①蒸汽喷射器1设置在敷塔竖管上端,由于两股流体在喷射器内部发生快速的变速变压和激烈的混合碰撞过程,使得设备整体温度较高。其次,蒸汽喷射器1材质TP304不锈钢,而预分馏塔I材质为Q345R碳钢,同等温差下TP304不锈钢热胀量比Q345R碳钢更大。综合以上情况,蒸汽喷射器1热涨量大于同高度塔段热涨量。应力计算表明,需要在蒸汽喷射器前后设置弹簧支架。

②75℃的塔顶气经过喷射器后变成油水混合气,温度上升为137℃,敷塔管线热胀增加。

③由于塔下段汽液相负荷较小,预分馏塔I在塔下部缩径,塔体采用构架支撑,缩径处即为支撑点和固定点。固定点上部的塔段往上热涨,下部的塔段往下热涨。因此,预分馏塔I敷塔管线热涨计算方法与裙座塔不同。

④后冷器1入口采用双接管形式,DN500的主管分支成两个DN400支管后进入后冷器,管嘴压力等级仅为CL150,管径达DN400,也即接管法兰压力等级低而管径较大,若受力较大将容易引起接管法兰泄露。

⑤为尽量减小后冷器和油水分离器之间的管道压损,保证油水混合液顺利自流,两器之间的管线应该最短且避免使用90°弯头,必要时使用45°弯头,这为分馏框架平台和管道设计带来困难,本炼厂选择部分框架平台镂空。

1.4 应力分析

图3 应力分析管线图

1.4.1 校核标准

运用软件CAESAR II进行应力分析,应力分析管线图如图3所示,计算结果的校核标准为:

一次应力:外载荷产生的应力之和不超过材料在设计温度下的许用应力值。

二次应力:计算的最大位移应力范围(由管线热胀产生的位移所计算的应力称为位移应力范围,从最低温度到最高温度全补偿值进行计算的应力)不应超过许用的位移应力范围。

由于管道热胀或冷缩对其所连接的设备可能产生较大的作用力和力矩。对于管道设计而言,应防止这些力和力矩引起法兰泄漏,设备变形和局部应力的增大,因此,还要对设备管嘴承受的载荷进行校核和对法兰泄漏进行校核。

1.4.2 条件输入

由图3可知,塔顶气在蒸汽喷射器出入口之间的竖向流动距离为5300 mm。塔顶气(75℃)进入蒸汽喷射器后,在入口处与低压高速蒸汽(280℃)混合成油水混合气,随后经喷射器扩容室减速升压并排出管口。由于油水混合气在5300 mm设备段主要体现为动能和压力能的转化,流体温度并无太大波动,因此假设该设备段温度与油水混合气温度一致,即操作温度137℃,设计温度157℃。蒸汽喷射器1材质为TP304。

如图3所示,预分馏塔I缩径处为支撑点和固定点,固定点上部的塔段往上热涨,分四塔段进行计算,塔段温度往上逐段升高,累加后计算塔顶管嘴热位移量。预分馏塔I材质为Q345R。

后冷器1正Z向基础端定为固定端,负Z向基础端定为活动端,计算油水混合物流在后冷器1中的平均温度,得到后冷器1操作温度为88℃,设计温度为108℃,并由此计算相关管嘴

热位移量。后冷器1材质为Q345R。

1.4.3 管嘴受力

表2为根据图3关键应力点的荷载及位移应力计算结果。

表2 关键应力点荷载及位移(最大值)

由表2可知,点1表示预分馏塔I塔顶管嘴,其所受荷载和力矩均较小,满足塔管嘴受力和法兰校核要求。点7和点8表示后冷器入口管嘴,由表2可知,后冷器设计温度(108℃)小于接管的设计温度(157℃),点7和点8之间后冷器的Z向热胀量小于管线的Z向热胀量;另外,后冷器管嘴压力等级仅为CL150,但管径达DN400,较大的受力将容易造成接管法兰泄露。由应力计算可知,云线内的原后冷器管嘴配管方案柔性不足,接管法兰受力太大,法兰泄漏校核不合格,管嘴承受力矩亦超过其允许范围(查表可知,DN400管嘴最大承受力矩不宜超过47500 N·m)。经过调试,在后冷器上方利用四个弯头组成的平π自然补偿弯,有效地上吸收了点7和点8之间管线的Z向热胀和缓解接管法兰受力,使得后冷器入口接管法兰泄露校核合格,管嘴力矩满足要求(三个方向的力矩均小于47500 N·m)。

1.4.4 支架设置

应力分析可知,蒸汽喷射器的热胀量比相应塔段的热胀量大,喷射器前管线应力点2的绝对热位移为79.86 mm,与塔相对热位移为2.43 mm,方向竖直向上;喷射器后管线应力点3的绝对热位移为65.03 mm,与塔相对热位移为-3.99 mm,方向竖直向下。因此在点2和点3设置弹簧支架,其中点3弹簧支架的位移方向与一般敷塔管线弹簧位移方向相反,是该管系的

特征之一。点4设置Z向限位刚性支架。点5和点6 的Y向热位移分别达到53.25和34.78,同样需设置弹簧支架。

2 结束语

蒸汽喷射器为不锈钢材质且操作温度较高,后冷器入口管嘴压力等级低而受力大等因素,使得预分馏塔I塔顶气到后冷器之间的管系对柔性要求较高。通过CAESAR II应力计算,选择在喷射器前后设置弹簧支架,且竖直管线上的弹簧支架的位移方向与一般敷塔管线弹簧位移方向相反,是该管系的特征之一;在后冷器上方设置的自然补偿π弯能有效地减小后冷器接管法兰受力,防止法兰发生泄漏,使得法兰泄露校核合格以及管嘴荷载满足要求。

总而言之,本文对分馏塔顶抽真空管线设计具有一定借鉴意义。