旋转加料器常见故障分析与处理

华 强

(中国石化镇海炼化公司,浙江宁波 315207)

0 引言

旋转加料器在聚烯烃行业中很重要,设备故障可能导致挤压造粒机组的停车、装置停工。通过梳理多年的检修案例,该类设备常见故障可分为下料能力不足和卡涩。下面主要介绍以上两类故障的现象和处理方法,并提出改进措施。

1 旋转加料器工作原理

旋转加料器主要用于粉料、粒料等固体物料的气力输送系统和计量,它既能连续供料、又能阻止输送、密封等气体向加料器上游工段的流动。

该设备由壳体、星形轮、减速机、驱动电机等组成。星形轮由轮毂和一定数量的叶片组成,相邻叶片及对应的部分壳体构成若干个独立的密闭空间,星形轮在传动装置带动下转动,实现物料的输送和计量。填充率、物料的堆密度、星形轮的转速等参数,决定了下料能力,控制下料器的转速,实际生产中主要通过转速控制物料的通过量。

2 旋转加料器常见故障分析与处理

2.1 旋转加料器下料能力不足

随着乙烯装置的扩能改造,下游聚烯烃装置也在同步提高负荷,部分加料器下料不足的问题日渐突出。下面以聚乙烯某旋转加料器为例,对如何提高旋转加料器下料能力进行探讨。该设备主要用途是将粉料送往混炼输送机,向挤压造粒机组供料。一旦设备停运,将造成挤压造粒机组停机。自2010年初装置开车至今,曾发生过数次积料,影响装置正常生产。

2.1.1 影响下料能力的因素分析

旋转加料器的下料能力主要由转子旋转一周的几何卸出能力、转子转速、物料的堆积密度,以及容积效率等因素决定,具体公式如下:

式中 G——输送能力,t/h

V1——转子旋转一周的几何卸出容积,m3

n——转速,r/min

η——容积效率

ρ——物料的堆积密度,t/m3

由式(1)可知,提高下料能力可以通过增加V1、n、η、ρ 来实现。该转子有10 个叶片,填充率在100%情况下,V1为0.23 m3;转速n 由变频电机控制,通过双排滚子链条驱动;容积效率η即填充率,取决于进出口差压、物料特性、转速等;转子叶片结垢或者间隙过大会造成填充率降低;物料的堆积密度ρ 取决于物料特性,与催化剂的种类有关系,对于线性低密度聚乙烯粉料堆积密度在0.31~0.36 t/m3。

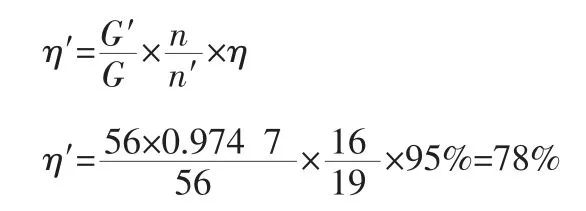

该旋转加料器设计负荷为70 t/h,装置正常生产负荷58 t/h,对应的变频器PV 值在80%(40 Hz),对应转速为16 r/min;2011年5月至9月期间该加料器转速持续升高,8月11日S6213 变频器提升到100%(50 Hz),对应转速已经达到最大值19 r/min,但是仍然不能满足生产要求。初步判断粉料流动性变差,S-6213的填充率下降,受此影响装置负荷只有97.47%。

可知,填充率从95%下降至78%,判断转子内部已经结垢。安排停工消缺,拆检发现内部结垢严重。

2.1.2 提高下料能力的措施

2.1.2.1 提高转子的转速

旋转加料器的输送能力与转速成正比,叶片圆周速度必须在一定的范围内,当速度超过这个范围时,下料能力随着转速的增加而减少。根据厂家提供的资料,当转子直径在600~800 mm时,其转速范围在20~30 r/min 比较合适。而目前最大转速为19 r/min,转速还有提升的余地。具体有以下3 种方法:

(1)修改变频器设定值。调试时变频器设定为最大50 Hz,对应速度为19 r/min。可以通过修改变频器设定的最大频率来提高转速,比如将最大频率设为60 Hz,则在100%驱动命令下转速可达22.8 r/min,下料能力可以达到~300 m3/h (~90 t/h)。

(2)更换电机。电机转速与频率的公式

式中 n——电机的转速,r/min

f——电源频率,Hz

p——电机旋转磁场的极对数

在变频器设定值一定时,电机旋转磁场的极对数越多,旋转磁场的转速就越低。目前电机额定转速为1430 r/min,若更换为极数对P=1 时,电机额定转速可达2900 r/min,可以达到提高转速的效果。

(3)改变链传动的传动比。对于链轮系,链轮传动的传动比i=n1/n2=z1/z2。其中,n1和n2分别为主动轮转速、从动轮转速;z1和z2分别为主动轮齿数、从动轮齿数。

因为减速箱输出转速=电机输出转速÷速比,所以可以采用速比较低的减速箱,来达到提高转子运行速度的要求。

2.1.2.2 提高容积效率

容积效率n 即填充率,它取决于进出口差压、物料特性、转速等,转子叶片结垢,以及转子与壳体的间隙过大也会造成填充率降低,刚投用的新旋转加料器容积效率能达到95%以上。一旦发生粉料结垢,填充率会大大降低。S-6213 属于重力流下料,不会受进出口差压影响;但对于气力输送而言,就要考虑漏气量,也就是转子与壳体的径向间隙和轴向间隙。这一故障的主要处理措施有两种。

一是转子改型。该转子有10 个叶片,每个叶片外缘用螺栓固定再镶了一圈;这种结构的转子使得粉料很容易粘附。可以提高转子表面光洁度,选择圆底抛光固定叶片转子,甚至可以涂覆特氟隆,改善转子结垢情况。为了改善结垢状况,2011年9月停工消缺时在S-6213 壳体上钻了4 个吹扫孔,接氮气疏松残留在叶片上的粉料,防止其附着在转子上并越压越紧。从改造后使用情况来看,效果比较明显。

二是调整壳体间隙。对于气力输送情况,壳体与转子的间隙要求较高:间隙过大,则会产生较大的漏气量,从而影响物料的正常输送;但间隙过小,设备运行过程中受环境及物料温度影响。因此,必须考虑材料的热膨胀系数,即使选用同种材料,在物料与环境温差较大的情况下,壳体和转子的热膨胀量也会有差异。在实际使用过程中,尤其在冬季气温较低的情况下,壳体的膨胀量小于转子的膨胀量,就有可能造成卡死。可以采取壳体外部保温或伴热等形式,降低温差,确保径向间隙和轴向间隙在规定的范围内。

2.2 旋转加料器卡涩

2.2.1 旋转阀卡涩情况分析

2009年11月13日:RF805 电机过载,盘车重;拆电机风叶罩壳盘车,开机试运行,发现机壳内有明显噪声(类似金属敲击)。链轮及两侧轴承压盖拆除,发现非驱动端轴承内有大量粉料且已经融化,冷却后凝固导致轴承卡涩。

2010年12月31日:RF800A 旋转阀卡,拆检发现旋转阀叶轮与壳体间隙较小,部分料进入叶轮与壳体之间,经过挤压附着转子顶部,造成卡涩。

2011年2月28日:S-5631 旋转阀卡住跳车,分析认为,壳体温度较低膨胀量小于转子膨胀量是转子卡住的主要因素。

对上述故障现象进行梳理,发现旋转加料器类转动设备输送介质为粒状或粉状物料,一旦填料、轴承发生故障或壳体间隙调整不合理,转子和壳体很容易发生卡死现象。

2.2.2 旋转加料器卡涩处理方法

上述故障中,旋转加料器卡涩主要是由于物料通过填料,进入封闭轴承导致转子卡死。另外,物料积聚在壳体表面导致转子与壳体卡涩,以及壳体与转子的热膨胀量不一致,在温差较大的情况下发生卡死。

2.2.2.1 填料和轴承故障

这种结构的旋转阀轴承紧贴着填料,一旦填料磨损严重或吹扫气管口堵塞,粉料就会经过填料到达轴承,导致轴承卡涩。并且在重载荷作用下,粉料有可能发生熔融聚合,将轴承卡死。这一故障的主要处理措施有两种。

一是确保轴封吹扫气正常。轴封吹扫目的是防止物料外漏,同时也是轴承的第一道防线;按照不同形态输送介质,采用不同的吹扫气,粉料采用氮气吹扫,粒料采用空气吹扫。一般要求轴封吹扫气的压力比阀内压力高0.05 MPa,吹扫气管线尺寸必须大于或等于阀体接口尺寸。通过吹扫气入口流量计来确保流量正常,因为填料会磨损,一旦发现有物料从轴封漏出,需复紧填料压盖。

二是改变轴承位置。传统的旋转加料器轴承与轴封安装在同一腔体内,一旦轴封失效,粉料将进入轴封腔到达轴承室(图1)。如果将轴承室与轴封室隔开、中间与外界相通,这样即使物料通过轴封泄漏也不会对轴承造成损坏。

2.2.2.2 转子与壳体间隙不合理

转子与壳体间隙会影响旋转加料器的容积效率,但间隙过小将导致转子与壳体卡涩,甚至卡死。一般在输送粒料产品时,采用闭式转子,这样只要确保转子与壳体的端面间隙,就可以防止粒料进入端面间隙,而输送过程中产生的粉料即使进入端面间隙,也会被吹扫气吹出。

图1 轴承与填料两种结构对比

径向间隙调整的原则是尽可能保证转子与壳体的同轴度。转子定位分定位销和止口定位两种,一般先通过百分表或塞尺测出单侧最大间隙值,往间隙大的方向调整最大值的一半,然后再通过定位销固定,用类似方法在上、下、左、右各取3 个数据并调整,盘车后再复测各间隙,保证转子在壳体的中心。

端面间隙的调整,可以通过加减垫片来确保转子与壳体的两端间隙一致。

2.2.2.3 其他

在冬季环境温度较低时,壳体的热膨胀量小于转子热膨胀量,二者就有可能发生卡涩,增加对壳体的伴热。下面某案例进行分析。

式中ΔL——线膨胀量,mm

L0——原长,mm

α——线膨胀系数

ΔT——温度差,℃

304#不锈钢线膨胀系数为1.5×10-5,在最低设计工作温度-10 ℃情况下,物料温度约60 ℃,转子长700 mm,直径630 mm。由相关公式,可以得到转子径向和端面的膨胀量:径向膨胀量=1.5×10-5×630×70=0.661 mm;端面膨胀量=1.5×10-5×700×70=0.735 mm。

实测径向间隙的最小值为0.27 mm,端面间隙的最小值为0.24 mm,而壳体与环境温度接近,膨胀量可以忽略,明显径向和端面膨胀量大于实际间隙的两倍。通过对壳体增加蒸汽伴热,提高壳体的热膨胀量,消除此类故障。

3 结论

旋转加料器作为聚烯烃产品输送环节重要设备,它的稳定运行直接影响到装置的长周期运转,通过对该类设备故障进行梳理分析,提出处理与改进措施,为设备长周期运行提供经验,从而确保装置“安、平、长、稳、优”运行。