预拌混凝土粉料入库智能防错系统研究

李长青

(四川兴城港瑞建材有限公司, 四川成都 610213)

随着社会的发展,科技的进步,装备不断更新换代,混凝土搅拌站的智能设备是建筑行业领域高端设备的一个发展方向[1-4]。智能化体现在混凝土搅拌站生产商品混凝土、管理的各种设备等方面。在原材料的管理工作中,水泥、粉煤灰、矿粉等粉料输送到粉料罐中的过程,是混凝土搅拌站日常工作中常见的一部分生产活动,而在此过程中经常出现粉料或外加剂添加错误、储料罐添加粉料错误、粉料或外加剂添加量错误、储料罐爆仓等[6-8]。因此,造成严重的环境污染,混凝土的质量达不到要求,造成重大工程质量事故,以及巨大的经济损失。

现阶段国内大部分混凝土搅拌站都是是通过人工来管理储料罐。目前大多采用打料口加锁的措施来防止打错粉料,但是由于锁具和钥匙人为管理不严格,或者是由于锁具出现一把钥匙开多锁具的现象,从而导致粉料人为打错料的现象不断发生[9-12]。混凝土搅拌站虽然也采取了各种各样的管理措施,但是仍然不能完全避免粉料罐打错粉料的现象。粉料打错粉料罐,只能通过将粉料罐中粉料全部排出后再打入正确的粉料,这样就对搅拌站造成了较大的原料损失[12-15]。有些搅拌站为了经济利益,将错就错,用罐中错误的粉料用于拌制混凝土,导致混凝土质量要求到不到标准,影响工程重量,更为严重的将会造成工程质量事故。目前国内粉料罐中计量设备不是很准确,所以难免会出现粉料打爆粉料罐,造成不必要的原料浪费及严重的环境污染问题[16-17]。

在日趋严格的环保形势下, 企业需要减少成本来获取更大的经济效益、以及控制粉尘对环境造成污染等因素, 需要有更好的解决方案[18-21]。面对这种情况, 一种新型预拌混凝土粉料入库智能防错系统应运而生。

1 技术原理

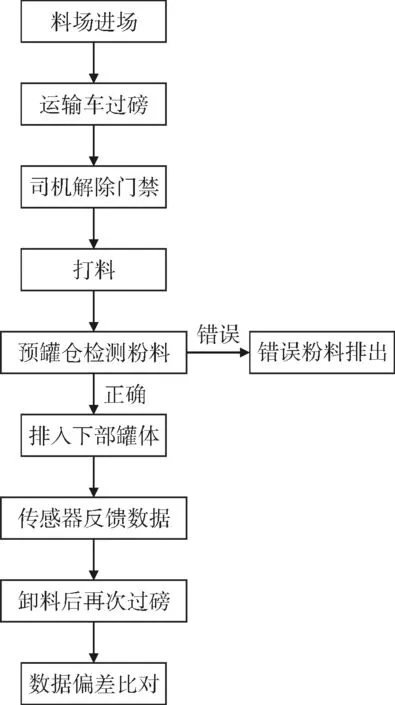

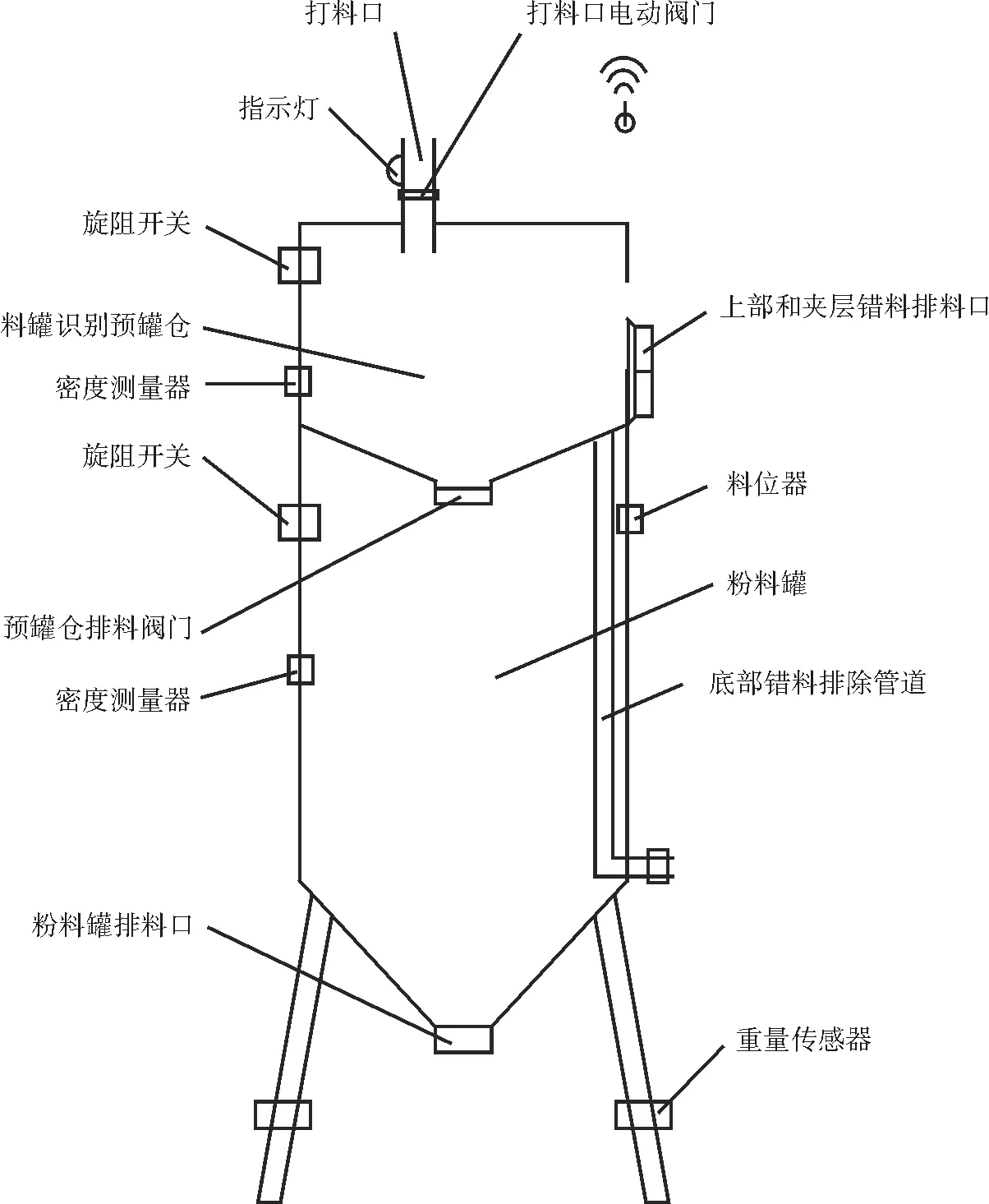

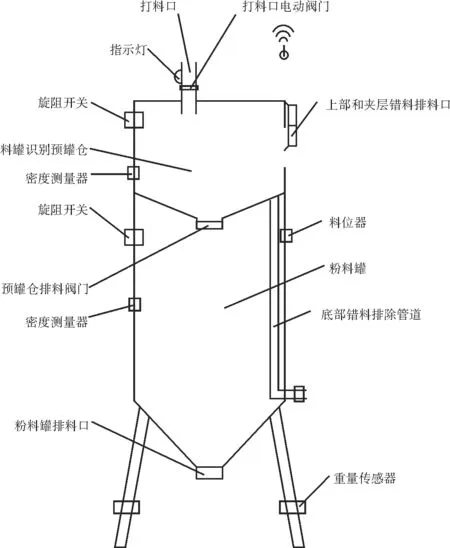

新型预拌混凝土粉料入库智能防错系统防错系统,包括区域门禁控制系统、颜色区分、过磅控制系统、粉料重量测量系统、卸灰量控制系统、防爆仓控制系统、粉料防错控制系统,如图1、图2所示。区域门禁控制系统是在粉罐入口设置门禁锁,需要从管理人员处拿到相对应的卡才能打开相应的门禁锁,防止因疏忽将粉料打错粉料罐。颜色区分是将罐体放置区入口刷不同的颜色,每一种不同的颜色对应不同的粉料种类,一一对应并录入到ERP系统中和APP软件中。过磅控制系统是运粉料的货车在进场后先过磅称重,卸料后在过磅及可得出所卸粉料的重量。粉料重量测量系统是通过安装在粉料罐支撑架上的重量传感器来测量粉料的重量。卸灰量控制系统是通过重量传感器可以随时测出粉料的重量,在系统中显示,当达到罐体所需粉料的重量后,可以通过控制终端关闭电动阀门停止打料。防爆仓控制系统是由料位器、旋阻开关、电动阀门、指示灯组成,通过终端程序控制,当粉料达到料位器及旋阻开关位置时,指示灯闪烁警报,终端程序自动控制电动阀门关闭,停止打料,防止爆仓。粉料防错控制系统是通过密度测量器可以检测粉料的种类,在控制终端显示,粉料打入罐体后先在预罐仓进行识别,若识别错误可通过底部排除管道排除,识别正确的粉料排入下部罐体。

图1 粉料入库智能防错控制系统原理示意

图2 智能防错粉料罐结构原理示意

2 工艺流程与操作要点

本新型粉料入库智能防错系统工艺流程是粉料进场后收料人员根据粉料品种给运输车司门禁卡,司机解除相应门禁后打料,粉料先在预罐仓进行识别,识别正确后排入下部罐体,将检测错误的粉料排出罐体,运输车卸料后在次过磅,与重量传感器反馈的数据进行比对分析偏差,工艺流程图如图3所示。

图3 粉料入库智能防错系统防错系统工艺流程

本新型粉料入库智能防错系统操作要点如下:

(1)将粉料罐放置区入口刷成不同颜色,不同颜色分别对应不同的原料。水泥对应其区域入口红色门,粉煤灰对应其区域入口黄色门,矿粉对应其区域入口绿色门,如图1所示。在每种粉料罐放置区前设置品牌品种标志牌,在每种粉料罐门口设置门禁系统,在门口设置门禁锁。门禁系统通过无线网络与智能防错系统管理计算机相连。磅房右侧安装门禁卡充磁机,管理人员通过查询管理系统将对应的卡片充磁后才能打开门禁锁。在磅房边上设置地磅,地磅测量的重量在磅房左侧的电子屏上显示,并记录在防错系统管理计算机。卸料区与控制区通过无线网络连接,实现控制及数据传输。

(2)在粉料罐支撑架上安装有重量传感器,通过无线网络在电子屏上实时显示总重量;在罐体内侧安装有密度测量器,检测粉体种类,通过无线网络在电子屏上显示,相应数据也会传输至ERP系统管理计算机。

(3)当粉料进场时,先通过地磅进行称重。收料管理人员根据粉料品种通过在系统中查询对应的颜色,将对应的卡片在门禁卡充磁机充磁,司机用对应的卡片打开对应粉料罐区域门禁系统。

(4)粉料通过输送管首先进入预罐仓进行识别,通过密度测量器,如果检测到上部粉料错误,可以通过向上打开侧面错料排料口(图4),将上部错料排出;如果检测到夹层粉料错误,可以通过向下打开侧面错料排料口将夹层错料排除(图5);如果检测到底部粉料错误,可以通过打开底部错料排除管道阀门将粉料通过错料排除管道将底部错料排出,然后重新装料并识别正确后再将粉料排入下部罐体。

图4 预罐仓侧面排料口向下打开示意

图5 预罐仓侧面排料口向上打开示意

(5)在预罐仓、下部罐体顶部处安装有料位器和旋阻开关,进料口安装有电动阀门和指示灯当检测到粉料打满时,指示灯闪烁报警,智能防错系统管理计算机通过预设程序远程操控打料口电动阀门关闭,停止打料。

(6)运输车卸料完毕后,再一次通过地磅进行去皮,得到该车粉料净重量计入ERP系统管理计算机。

3 关键技术改进与优化研究

(1)本新型预拌混凝土粉料入库智能防错系统在传统粉料罐的基础上增加了许多智能化设备,例如:计算机ERP系统、重量传感器、密度测量器、旋阻开关、料位器、控制终端、手机APP以及电子门禁锁等,通过无线网络能够实时监测粉料罐中的粉料的种类,能够远程控制电动阀门,实现智能化精准打料,大大节约了人力物力。

(2)本新型预拌混凝土粉料入库智能防错系统通过料位器以及旋阻开关能够实时监测粉料罐的剩余容量。当罐中粉料达到料位器和旋阻开关位置时,控制终端自动关闭打料口的电动阀门,防止粉料打爆粉料罐。

(3)本新型预拌混凝土粉料入库智能防错系统中粉料罐采用预罐仓结构,将粉料罐上部分隔出一部分空间作为预罐仓,粉料先打入粉料罐后先预存在预罐仓中进行识别,若错误则可通过侧面错料排料口以及底部错料排料管道将预罐仓中错误的粉料排出,将原料损失降到最低,提高了预拌混凝土的质量,具有良好的经济效益。

(4)本新型预拌混凝土粉料入库智能防错系统将粉料罐外表刷成各种不同的颜色分别对应不同粉料,例如:将水泥粉料罐外表刷成红色,粉煤灰粉料罐外表刷成黄色,矿粉粉料罐外表刷成绿色,便于粉料运输司机识别,进一步保证打料的准确性,而且罐体颜色及其对应的粉料录入ERP系统及开发的手机APP中,避免收料人员将粉料打错粉料罐。

(5)本新型预拌混凝土粉料入库智能防错系统通过对比运输车卸灰完毕后,再次上磅去皮后得到的粉料净重量和粉料罐中重量传感器读取的粉料的实际数据,能及时发现粉料质量偏差,有效避免了发生更大的预拌混凝土质量问题。

4 结论

与传统粉料罐相比,本新型粉料入库智能防错系统的能将粉料罐中错误的粉料排出粉料罐,将粉料损失减少到最低,并且使预拌混凝土的质量得到了提高,在很大程度上保证了工程的质量。而且本新型系统能有效防止粉料打爆粉料罐,避免了对环境造成污染。另外,本新型系统的智能化大大节约了人力物力,提高了混凝土搅拌站的经济效益。但是鉴于目前智能设备的智能化水平不断提高,本新型预拌混凝土粉料入库智能防错系统还需进一步研究和优化完善。