多切分轧制冷剪机剪切质量的改进措施

乔 辉,吴静仁,张玉金

(中天钢铁集团有限公司第六轧钢厂 江苏 常州 213000)

冷剪机是棒材轧制生产线的关键设备,其设备运行情况直接关系到轧钢生产的连续性。中天特钢第六轧钢厂1#线为年产100万t优质棒材生产线,冷剪机是由马鞍山致呈机电有限公司生产制造,于2013年1月完成调试并用于生产。该冷剪机最大剪切力:8330KN,剪刃有效宽度1300mm。随着钢铁市场需求,六轧厂经过多次工艺以及设备攻关,目前满足单线、双线、三切分、四切分螺纹钢轧制能力,产品规格覆盖面较广。其中14螺四切分轧制因为提产需要,前区轧制设备瓶颈已解决,目前主要受限于850t冷剪机剪切。冷剪机剪切产生的异常情况直接造成非定尺偏多,影响产品成才率。因此本文主要针对六轧厂多切分轧制时出现的剪切问题进行原因分析,并提出可实施的改进措施[1]。

1 冷剪机剪切工况

1.1 冷剪剪切的工作原理

冷剪剪切由上下剪刃的配合动作产生剪切应力。上下剪刃安装在对应的刀座上,并由专用安装小车将刀座送进燕尾槽中。其中下剪刃固定,而上剪刃可随着铜滑块一体上下运动,即在冷剪机接受到剪切信号时,经电机、减速箱、飞轮、制动器、离合器共同协调动作,上剪刃与下剪刃因存在侧面间隙,轧件在该区域内形成剪切应力从而完成轧件的剪切工作。

1.2 冷剪剪切质量问题分析

在六轧厂前期轧制多切分规格时,尤其是φ14四切分,冷剪机在剪切过程中频繁的出现质量问题,严重影响成材率。质量问题主要体现在剪切弯头、毛刺。其中又以弯头现象较为突出。在对现场跟踪与实际问题匹对分析后,确定主要问题源头在以下几个方面:①剪刃间隙调整不当,间隙过大会产生尖锐的毛刺、弯头;②多切分轧制时堆叠剪切严重,相较于目前六轧1#线φ14四切分轧制产量,冷剪剪切能力虽有余量但仍存在不足,轧件通常在剪切位置会出现2层~3层堆叠,大概率出现弯头现象;③剪切温度较高,在生产很顺利的情况下大冷床来不及冷却,轧件在剪切位置温度仍达到400℃以上,此时剪切时轧件塑性变大,出现弯头。

2 多切分轧制后剪切质量问题的改进措施

螺纹钢剪切毛刺、弯头严重的影响了成品的质量,甚至因为某一方面原因疏漏,可能会造成异议产品的流出,影响到公司品牌。因此怎样提高冷剪机剪切质量,解决上述的质量问题引起了我厂的高度重视。六轧厂通过组织人员进行攻关克难,采用对剪刃间隙调整的规范、剪切温度的控制、辊道的改造等方法成功的解决了多切分轧制冷剪机剪切出现的毛刺、弯头质量问题。

2.1 冷剪剪刃间隙调整

在使用的过程中,由于铜滑块的不断磨损,上下剪刃间隙会不符合使用要求,轧件在剪切时断面容易出现毛刺或弯头,此时需要对剪刃间隙进行调整。结合图1所示,具体办法:松开调整斜铁的固定螺栓,分别转动冷剪上方调整手轮,斜铁上升间隙减小,反之间隙增大。调整后锁紧斜铁固定螺栓。按照冷剪机技术要求,剪刃间隙应在0.3mm~0.5mm,但是实际间隙控制在0.2mm~0.3mm。另外当刀片尺寸出现误差时,可在在刀座和刀片之间垫适当厚度的楔形铁皮,使之符合要求。

图1 剪刃间隙调整装置

2.2 剪切温度的控制

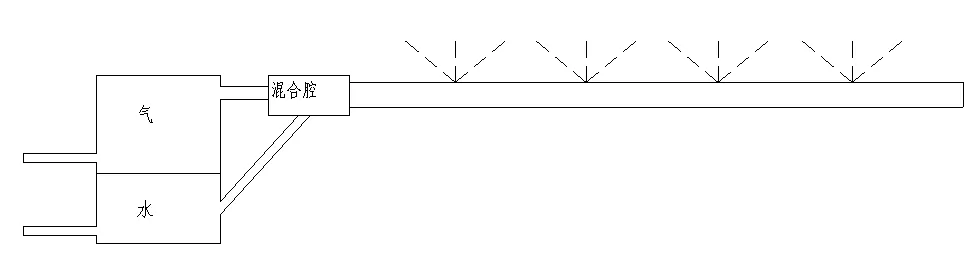

以φ14四切分螺纹钢轧制为例,上冷床抛钢温度在900℃以上,六轧1#线冷床有效尺寸为102m×10.5m,在正常稳定后以目前生产情况轧件经冷床矫直、对齐、冷却后到达剪切位置温度依然很高,而金属的塑性随着温度的升高而升高。金属的剪切过程分为刀片弹性压入金属阶段、刀片塑性压入金属阶段、金属塑性滑移阶段、金属内裂纹萌生和扩展阶段、金属内裂纹失稳扩展和断裂阶段[1]。当塑性随随温度变化后,刀片塑性压入金属阶段变长,剪切出现毛刺或弯头的概率增大。为了避免热剪即降低轧件剪切温度,我们在冷床输出辊道侧加装气压水冷却装置(见图2)。通过水冷装置的使用轧件剪切温度大幅度降低,剪切的质量得到改善。

图2 气压水冷装置

2.3 减少剪切堆叠的改进

多切分生产时受限于冷剪前后输入、输出辊道和剪刃宽度影响,剪切位置轧件堆叠严重。堆叠区域下层钢材剪切受力后产生塑性弯曲。因此在不影响生产节奏的前提下,为了解决该问题,我们通过使用加宽10cm的辊道来进行对剪前、剪后辊道的改造,并同步采购加宽10cm的剪刃备件。经过改造后,有效的减少了多切分螺纹钢经过冷剪机剪切后钢头弯曲情况。考虑随着设备效能的不断改进,产能的进一步发挥,目前我厂850t冷剪机剪切能力逐渐显现不足,后续建议可使用更大吨位的1300t冷剪机替代。

3 结语

通过上述对六轧厂原多切分轧制螺纹钢剪切问题的分析和改进措施的论述,可以知晓要提高轧件的冷剪剪切质量,首先需要结合实际情况保障剪刃间隙调整在合适的范围内,而且对剪切的温度控制不单可以从设备条线进行改善,还可以从工艺上不断优化。针对多切分剪切堆叠的问题,虽然通过一些措施进行了改造,但现场使用中还需确保轧件头部剪切时短头扫尾要彻底,否则遗漏的短头也极易与后续钢材形成堆叠情形出现,从目前来看通过系列的攻关,六轧厂对多切分螺纹钢轧制剪切的质量的问题取得了良好的效果,后续仍待继续跟踪使用情况,保障设备的稳定运行。