金属板材数控加工轨迹优化技术分析

刘亚朋,王爱兵,岳永红

(1.河北劳动关系职业学院 信息科学与工程系,河北 石家庄 050091;2.河北交通职业技术学院 汽车工程系,河北 石家庄 050035)

如今国民经济正在迅猛的发展中,工业化程度也在日益剧增[1]。现代化工厂对金属板材的需求量正处于迫在眉睫的阶段。为了让金属板材加工厂能够迅速地响应市场需求、制造出符合市场金属板材,从而满足当今社会上的大量需求[2]。相关的研究人员应该将工作重点放在,如何快速的缩短产品的开发周期、提高产品质量和降低生产成本这三个基本环节中。为了挑选合理的加工板材件,使金属板材表面因素不收成形轨迹的影响,造成成形金属板材轮廓清晰度受到极大影响。其中金属板材数控加工轨迹技术最为关键。现如今,国外许多学者将板料成形轨迹分为两种,一种是等高线轨迹,另一种是不等径轨迹。其中等高线轨迹是利用等高层的金属板材加工出具有生成简单、耐用且应用范围广的良好轨迹,已被广泛应用于数控生产中。可惜等高层的金属板材数量很少,不能满足当下工厂的庞大需求量,因此需要采用不等高金属板来进行来加工金属板材。但不等高金属板加工的产品普遍存在金属表面的粗糙度与成形效率低的缺点,因此不能被广泛应用到金属板材生产当中[3]。本文设计出不等高金属板的新型加工方法,来优化不等高度金属板材的加工轨迹。

1 金属板材数控加工轨迹优化

1.1 计算不等层与偏置内表面交点的距离

利用不等高层材料来进行数控加工过程中,由于金属板材区的变形成都大,参与变形的板料却很少,因此造成了金属板材成形效率低的现象[4]。如果要利用不等层来加工轨迹,就必须首先计算好不等层与偏置内表面交点的距离。在偏层间距较大的情况下,应当保持科学合理的距离,为了提高钣金件的成形效率,由于钣金成形力和塑性变形相对较小,容易被挤压,从而使钣金件的表面质量较差。为了适应不同的成形质量要求和板料的成形性能,较小的层间距应该用于表面形成角较大,而较大的层间距应该用于表面形成较小的角度,以保证板料的成形质量和提高工作效率的加工轨迹。为了使加工出的轨迹质量满足用户要求的等残余高度等高线轨迹为基准,在进行板材加工时,在板料成形轨迹和板料易断裂区域,插入等高线轨迹。通过减少板材易断裂区域的成形轨迹,可以提高板材的成形性。

式中:Z为等残余高度轨迹线在成形内表面上对应的Z轴方向高度值;r 为金属板材原材料的半径;θ为不等高板材之间的倾斜角度;d 为Z在空间直角坐标系中的数值。

1.2 筛选满足要求的不等高度金属板材组

并不是所以的不等高层材料均能被用来加工金属板材数控轨迹,需要算出每层等残余高度轨迹线在成形内表面上对应的高度值;,为上一层等残余高度轨迹对应的高度值减去要插入的层间距H,则残余高度满足用户要求的等高线轨迹的层间距H可由如下公式表示:

式中,H 为要插入的层间距;h 为满足要求所需的残余高度值。如果所计算出的H值之间的方差小于5mm,且标准差小于1mm,则这组金属板材可应用于金属板材的数控加工。

1.3 完成不等高度金属板材数控加工

在数控加工成形过程中,挤压工具头的作用是,对金属板材的成形力是随着层间距的增大而增大[5]。利用不等高线的工作轨迹当中,首先要在板材成形的较大区域内,挤压工具每走一层,使其层间距越大,则板材减薄区域也越大,金属板材也就更坚固;其次增大金属板材之间的夹角大小、这样层间距区域破裂的机率就会缩小,因此加工板材件成功的可能性就会加大;在大的成形角和大的层间距区域插入一系列等长的线段,通过减小层间距来减小成形力,可以提高板材的成形性;在之后所形成的一系列等残余高度轨迹的大成形角以及大层间距区域当中,所插入的等高线流程为:设定极大层间距和极大成形角,即在板材件的成形角大于、层间距大于的等残余高度轨迹中插入等高线轨迹,这样就可以减小该区域内所出现的层间距,并且提高了板材的可成形性。要预先找出每一层等残余高度轨迹的高度数值,并一次求出层间距H,判断每层的层间距H,与极大层间距的大小。如果该区域三角面成形角偏大,就要对该区域进行分层处理,在该区域内的两层等高线轨迹之间插入等高线的轨迹[6]。这样生成的不等层间距轨迹,既能满足等残余高度要求,又能提高可成形性,进而有效地防止成形件的破裂。

2 仿真实验

2.1 实验准备

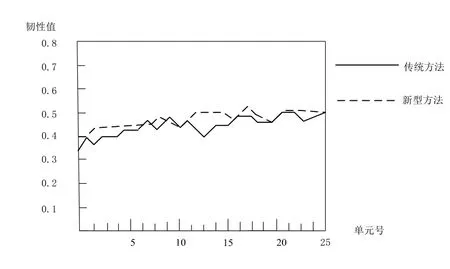

本实验分别采用传统方法和新型优化方法来对金属板材进行数控单点渐进成形加工轨迹的仿真实验。首先在计算机软件中建立相应的三维模型;然后利用CAM模块对三维模型进行加工仿真操作,之后得到加工轨迹路径以及程序代码;最后程序代码经过调试后,导入数控加工中心,进而完成金属板材的数控加工轨迹。将两种方法得到的成品编为25单元节点,通过对比每个节点的韧性值,来判定新型产品的使用价值。

2.2 结论讨论

以下为两种方法得到的相同零件的表面硬度对比结果:

图1 为两种方法的实验结果对比图

根据图像可知,新型方法加工得到的金属板材单元号平均韧性值为0.47,而传统方法得到的金属板材单元号平均韧性值为0.39,所以证明了新型方法得到的金属板材更具有韧性,因此证实了新型方法可以优化不等高度的金属板材数控加工轨迹。

3 结束语

本文介绍了一种优化不等高度金属板的加工轨迹,可以极大的提高金属板材数控加工产品质量。如今的金属板材数控加工技术,都是利用等高的金属板材来充分考虑工艺参数中复杂的板材件成形质量和数控加工成形效率的高低。在实际应用当中,数据渐进成形技术存在一些问题,复杂成形金属薄板的表面质量、成形性、轮廓精度和成形效率也存在一定的问题,尚没有深刻的认知。笔者在分析等高等高轮廓线渐进成形缺陷的基础上,提出了等高等距轮廓线的生成方法,并分析了等高等距轮廓线渐进成形的恒进给速度问题。此方法可传统的数控加工产品具有更高的固体压力,应该广泛应用于未来的生产中。