先进高强钢冲压成形的缺陷分析与质量控制措施

游剑文

(惠东技工学校,广东 惠州 516300)

先进高强钢具有很好的吸收性能,被广泛应用于汽车业、航空业、医疗器具业、机械业、军工业等,可以提高汽车轻量化和汽车安全性,汽车结构件、安全件和加强件都是使用先进高强钢制作而成。先进高强钢的加工方法有铸造、锻造、冲压等,其中一半以上的先进高强钢都是使用冲压加工方法。冲压隶属于材料成型工程技术,它的加工方法是借助于常规或专用冲压设备的动力,使放在冲压模具里的先进高强钢受到力的作用,产生形变,从而将其制成人们需要的各种零部件。冲压模具是冲压加工技术专用的模具,是批量加工各种零部件的重要工具,它的质量决定着生产出的零部件的质量,它与冲压工艺、设备、材料是冲压加工方法的重要组成。冲压可以分为热冲压和冷冲压,面对不同的零部件,会选择合适的冲压方式对先进高强钢进行加工。对零件变形抗力要求高、先进高强钢可塑性较差的一般采用热冲压加工方式,冷冲压加工方式一般是在室温进行,对比较薄的先进高强钢进行加工[1]。冲压加工方法加工出来的零部件具有轻、薄、匀、强的特点,可以提高先进高强钢的刚性。虽然冲压加工方法效率高,成本低,比锻造加工方法和铸造加工方法加工出的零部件优良,但是冲压加工方法对加工的先进高强钢要求极高,先进高强钢厚度必须精确、均匀,形状规则,延展性好,表面光滑整洁。使用冲压加工方法加工先进高强钢,很容易在制作过程中形成缺陷,是以本文提出的先进高强钢冲压成形的缺陷分析与质量控制措施十分重要。

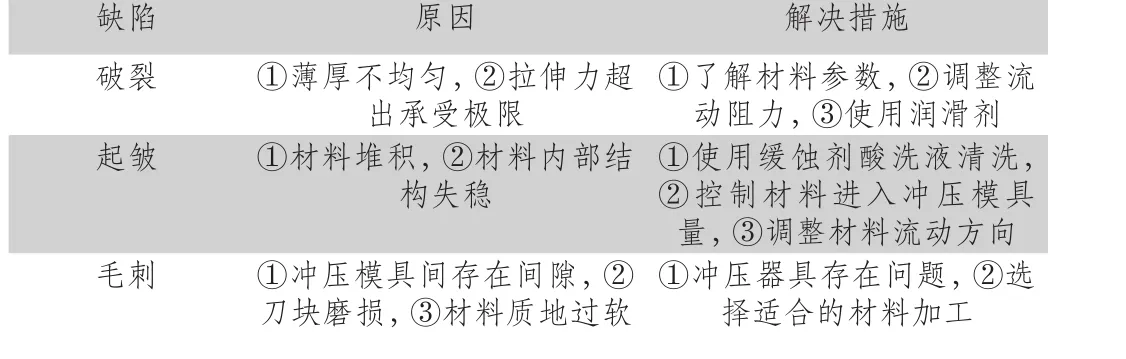

1 分析先进高强钢冲压成形的缺陷

1.1 破裂

使用冲压加工方法加工先进高强钢会形成破裂缺陷,在加工过程中,冲压加工方法对先进高强钢厚度要求可以比正常加工厚度减少4%~20%,一旦加工过程中,先进高强钢的厚度比正常加工厚度低太多,不仅会削弱生成零件的刚度,更严重的情况下,还会导致先进高强钢破裂,报废。由此可见,破裂是先进高强钢冲压成形过程中产生的严重质量问题之一。根据破裂程度不同,可以将破裂分为微观和宏观两种情况。微观破裂就是指肉眼看不到或只能隐约看见却看不清的裂纹、裂缝,需要使用一些特定的工具对缺陷位置进行查看;微观破裂虽然不会致使加工好的零部件直接报废,但是实际上微观破裂的那部分也已经失去原本的作用,缩短了使用年限。宏观破裂是指肉眼可以看见的裂痕、断裂,这种明显的冲压成形缺陷已经导致先进高强钢加工而成的零部件无法使用,是报废品。破裂一般发生在深冲工艺中小半径区域、凸模圆角处、侧壁中心以及材料通过拉延筋进入凹模导致流动受阻的区域。

1.2 起皱

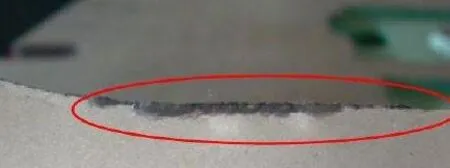

使用冲压加工方法加工先进高强钢会形成起皱缺陷,起皱缺陷是一种典型的质量缺陷,会直接影响产品的美观度,对一些要求零部件表面光滑整洁的是非常严重的问题,会导致这个零部件直接报废,一旦该零件接下来还有其加工程序,无法进行二次加工,会给生产带来极大损失。对先进高强钢进行冲压加工成形的起皱缺陷是因为局部压力过大,导致先进高强钢厚度方向丧失保持稳定平衡能力。不同的原因会形成不同的起皱,主要分为材料堆积起皱和失稳起皱两种。材料堆积起皱是因为在冲压加工过程中,进入冲压模具先进高强钢过多,致使先进高强钢堆积,从而引起材料堆积性起皱,如图1所示。失稳起皱是因为冲压加工过程中先进高强钢丧失保持稳定平衡能力引起的失稳起皱。

图1 材料堆积起皱缺陷图

1.3 毛刺

使用冲压加工方法加工先进高强钢会形成毛刺缺陷,毛刺缺陷是冲压加工过程中产生的正常缺陷,一般情况下,毛刺缺陷需要控制在0.1mm以内。但是毛刺缺陷对有精度要求的零件影响是非常大的,会导致该零件焊装装配不良,第二道工序无法进行,产品的质量和美观不达标等问题。毛刺一般出现在先进高强钢切口、冲压模具面的位置,制成不同的零件,毛刺的方向也会不同,如冲孔零件冲压成形的毛刺产生在冲压模具凹模一面,落料零件冲压成形的毛刺产生在冲压模具凸模的一面,主要是因为先进高强钢质地过软,在冲压加工过程中被拉断,冲压成形的毛刺则会产生在断口处,如图2所示。

图2 断口毛刺缺陷图

2 研究冲压成形缺陷的质量控制措施

2.1 破裂缺陷质量控制措施

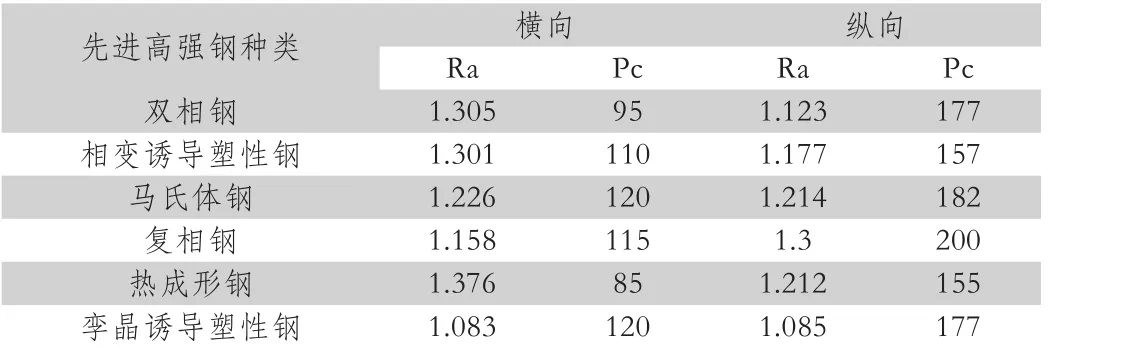

破裂是因为先进高强钢薄厚不均匀,使用冲压加工方法对先进高强钢加工时,先进高强钢最薄位置厚度低于标准厚度最低值时,在加工过程中,超出先进高强钢最薄位置厚度的拉伸极限值,从而造成先进高强钢加工而成的零部件出现破裂缺陷[2]。是以应该根据加工零部件的形状,选择相同尺寸形状的先进高强钢,了解先进高强钢的参数,如表1所示;在加工过程中,调整加工过程中产生的流动阻力,在不影响加工零部件的前提下,对先进高强钢容易破裂的区域附近冲切工艺切口,从而使易破裂区域从相邻区域得到补充;拉延筋参数虽然可以防止凸缘部位产生褶皱,但是也增加了先进高强钢进入冲压模具的流动阻力,因此需要调正拉延筋参数,减小先进高强钢进入冲压模具的流动阻力;在冲压加工过程中,会对先进高强钢使用润滑剂,避免干燥问题,但是润滑剂在加工使用过程中可能存在使用不当问题,因此应该规定润滑剂的使用时间和使用区域,从而避免先进高强钢冲压成形的破裂缺陷。

表1 先进高强钢参数表

2.2 起皱缺陷质量控制措施

冲压加工过程中形成的起皱缺陷,是因为先进高强钢堆积起皱和先进高强钢丧失保持稳定平衡能力,为此可以增加先进高强钢进入冲压模具的流动阻力,防止先进高强钢过多进入冲压模具,还可以使用缓蚀剂酸洗液清洗先进高强钢冲压加工成零件的起皱部位,消掉多余材料,缓蚀剂酸洗液清洗先进高强钢表面起皱度参数值如表2所示;改变先进高强钢内部力状态,调整先进高强钢流动方向,从而使先进高强钢具有保持稳定平衡的能力。从而避免先进高强钢冲压成形的起皱缺陷。

表2 起皱度参数值

2.3 毛刺缺陷质量控制措施

冲压加工过程中形成的毛刺缺陷,是因为先进高强钢质地过软、冲压模具刀块使用方法和质量问题、冲压模具之间存在间隙等问题。在制作需要的零件过程中,需要先对先进高强钢塑型,经过弹性形变作用和塑性形变作用后,致使先进高强钢质地过软,导致先进高强钢接受冲压加工过程中断裂,在断口形成毛刺缺陷,致使这部分材料损毁[3]。是以需要根据加工成的零件,选择参数合适的先进高强钢,考虑弹性形变作用和塑性形变作用对先进高强钢质地的影响,控制弹性形变和塑性形变作用力。冲压模具刀块使用方法和质量问题、冲压模具之间存在间隙都是因为使用方法错误导致。用冲压模具刀块加工先进高强钢不同面需要使用不同的安装方法。加工过程中,冲压模具刀块积蓄的热量,需要进行冷处理。冲压模具刀块刃口经过长时间使用出现磨损情况,需要及时更换刀块。加工前,必须随时对冲压模具进行检查,冲压模具中的凹模和凸模位置是否正确,使用模具切割时,上下裂纹是否会重合,只有上下裂纹重合时,冲压模具加工过程中才不会产生毛刺。

表3 冲压成形的缺陷原因控制措施总结表

3 结语

综上所述,冲压加工先进高强钢批量生产零部件是当前最重要的加工方法,但是冲压加工的过程中,会形成各种缺陷,影响零件二次加工,产生质量问题和安全问题,影响生产出的产品美观度,甚至导致生产出报废品,浪费时间和生产力。是以本文提出的先进高强钢冲压成形的缺陷分析与质量控制措施这一课题具有十分重要的意义。本文对先进高强钢冲压加工过程中形成的破裂、起皱、毛刺的缺陷,寻找引起的原因,提出改进办法。冲压加工过程中形成的缺陷还有许多,并不完善,还需要不断寻找冲压加工先进高强钢过程中存在的缺陷并加以解决。