轴承座研制工艺攻关

冯彦瑾 孟迪 李齐 王熔

摘 要:发动机中的轴承座作为转动件轴承的支撑承力关键零部件,其精度要求高,加工难度大,本文通过总结工厂实际经验而成,并对类似工件有一定参考价值。

关键词:工艺难点;毛坯;改进

1 研制任务来源

某发动机轴承座零件加工合格率常年徘徊在20%以下,已严重影响交付任务,因此需对该零件的加工工艺进行研究。

2 概述

近几年,我国航空事业蓬勃发展,对产品的结构提出更高的要求,产品趋于体积小,内部结构复杂,从而产生了许多新结构的设计方案,给加工过程带来了新的挑战。

我单位承制的轴承座,在某型发动机中起到封严和润滑的作用。该零件毛坯由K4169精密铸造而成,毛坯等级CT6级,基体材料为典型镍基高温合金。零件呈现难加工,毛坯制造难度大等特点。

3 攻关研究情况

3.1工艺难点分析

零件尺寸要求精度高,毛坯制造难度大,内腔中存在多处空间交点至机加到毛坯尺寸,尺寸难以保证毛坯基准偏心或局部余量不足,导致后续加工余量不足等问题。

3.2工艺难点

影响轴承座的工艺难点主要有以下几个方面:

(1)零件锥面在发动机中起到封严作用,若锥面存在毛坯面或缺陷,装机时会发生漏油现象,影响发动机使用;

(2)滑油通过特定角度经零件内腔油路孔润滑发动机,油路存在多处空间角度,流量不易保证,影响发动机供油;

(3)零件内部结构复杂,内腔油路存在多处空间角度尺寸,若采用分工序加工,空间焦点尺寸难以保证;自内腔油路改为五轴加工后,统计零件加工时长,加工一件零件生产周期约10h/件,五轴设备资源紧张,该工序已成为我单位瓶颈工序;

(4)部分机加和机加到毛坯尺寸受毛坯制造、毛坯基准等因素尺寸难以保证。

3.3攻关措施

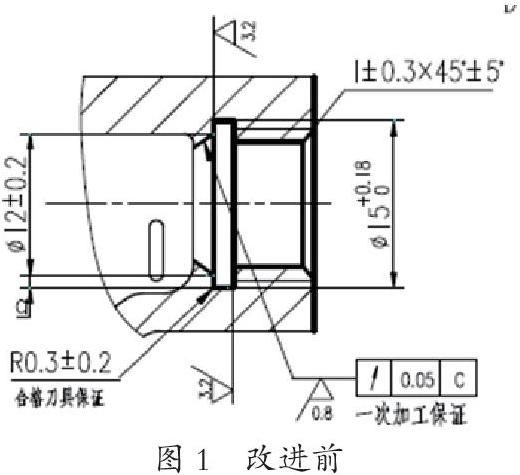

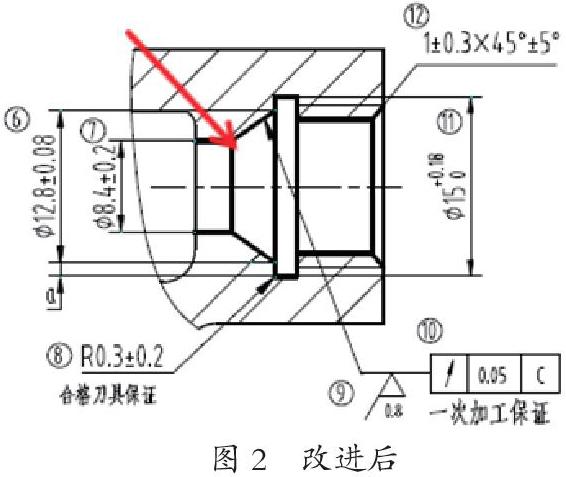

3.3.1 協调设计更改零件锥面结构并修改毛坯模具,增大加工余量。原模具锥面最小处直径由锥面与毛坯面共同形成,受毛坯加工约束,锥面最小直径约φ7,毛坯单边加工余量约0.5mm,锥面加工后易存在毛坯面,影响装机使用。针对余量不足,协调设计在不影响装配的前提下调整零件结构,并于毛坯车间讨论增大锥面加工余量的可行性。将锥面最小直径φ7减小至约φ5,单边加工余量由0.5mm增加至1.5mm加工余量,能有效保证加工质量。

3.3.2 改进流量试验夹具,新增电火花专用夹具

1)滑油通过特定角度经零件内腔油路孔喷射出并起到润滑发动机的作用。该零件流量试验结果易受孔径大小,油孔角度,油压等因素影响。经现场跟踪,发现流量试验时C孔滑油经常溅射至A面后反弹回油孔造成D孔流量值偏大。因C孔在内槽端面其位置工装不易堵塞。正所谓堵不如疏,考虑C孔位置和结构,改制流试夹具并在原有结构上新增安装边靠紧B面,防止C孔滑油回弹至油孔,保证流量试验结果的准确性。

2)现场长期使用拼装夹具加工流量孔,零件加工稳定性不如专用工装,且每次加工前需计算加工点位,零件准备周期长。结合上述问题,现已申请并制造回两套专用工装。结合现场长期加工实际情况,摸索出加工参数并在工艺规程中明确要求“在图示孔径公差范围内,孔径可先按下差加工,流量试验不合格后再逐步加大孔径,每次加大孔径推荐值为0.02-0.03mm”。

3.3.3 内腔油路采用五轴一次性加工,内螺纹由五轴一次加工,分解为五轴钻孔,数车加工内螺纹。

(1)采用传统三轴或四轴立式加工中心分工序加工,存在重复装夹和找正误差,空间交点尺寸难以保证,故采用五轴一次性加工保证交点尺寸;

(2)2019年随机抽取20件五轴工序加工时长,加工周期约10h/件,因单位仅有一台五轴,该工序加工周期长,故此工序已成为我单位瓶颈工序,急需提高加工效率,缩减加工周期。跟踪现场实际加工情况发现,造成该工序加工周期长的因素有以下三点:1零件材料K4169硬度高,难切削,刀具易磨损;2内螺纹加工时长约4h,内螺纹原加工路线为先钻φ11螺纹底孔再用φ9螺纹铣刀按每层0.2mm螺纹铣削0.5625-18UNJF-2B,因材料难加工,刀具刚性不足,存在让刀的现象,故每次加工完后需重复加工2-3次方可加工到尺寸;3因该工序存在多尺寸需采用计量检测,计量等待周期长。为了解决上述三项严重影响加工周期,借用质量工具分析,分别从设备、方法上拟采用以下三点措施:

1)本工序刀具均选用材料为硬质合金的刀具,该材料具有较好刚性和切削性能;

2) 更改工艺路线,由原一道五轴工序加工内螺纹拆分为五轴工序加工φ11螺纹底孔,数车工序加工0.5625-18UNJF-2B内螺纹;

3)部分尺寸采用通用检测手段进行检测,缩短检测周期,提高加工效率。

3.3.4 协调设计和毛坯单位调整毛坯尺寸并改制毛坯,取消部分毛坯尺寸要求。1)工艺50工序钻孔3×φ6.9(+0.02,0)因支靠面与零件轴线不垂直,钻孔后存在1-2个孔壁厚小于0.7mm,影响后续装机使用。原毛坯轴向基准面小,加工前找正误差大,车工加工端面A与轴线不垂直进而影响50工序加工,在不影响发动机使用的前提下,协调设计适当增加毛坯余量;2)与设计沟通,部分机加至毛坯尺寸仅用于毛坯模具设计限位用,不影响装配关系,故取消检查23.8、11.5等部分尺寸。

3.4攻关效果

2020年轴承座(毛坯改制后)加工4批次共27件,其中合格22件,报废5件,办单1件,一次交检合格率81.48%。分析6件超差零件问题分布,1件毛坯缺肉,1件流量试验不合格,2件碰伤,2件尺寸超差。综上所述本次轴承座研究加工难点基本解决,能满足小批试制。

4 结论

通过轴承座工艺研究,零件合格率由不足20%提至81.48%,可满足小批生产的要求,通过固化加工方法、明确加工参数、细化加工步骤,为持续稳定加工出合格产品提供技术上的保障。

(中航动力株洲航空零部件制造有限公司,湖南 株洲 412002)