NiAl/Al复合涂层高温抗氧化性能与扩散机制*

李德元, 李 斌

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

钛及钛合金是一种重要的新型结构金属,因其具有质量轻、比强度高、韧性和耐蚀性好、耐热性高和机械性能好等特点,被广泛应用于航空航天、汽车、医疗、化工和能源等领域.目前,钛及钛合金用量已经成为了衡量航空器尤其是航空发动机先进性的重要标志之一.然而,钛及其合金在高温环境下的抗氧化性能较差,特别是当温度超过600 ℃时,钛及其合金易发生氧化,从而导致其强度和韧性降低,进而影响了其高温使用范围,因此,钛及其合金的表面氧化是不得不面对的难题.在钛及钛合金表面喷涂一层抗高温氧化性能优良的复合涂层后,涂层可在高温环境下发生冶金反应并生成金属间化合物,不仅可使钛及其合金的工作寿命延长,而且还能使钛合金的固有性能得到延续[1-6].

Al元素具有高温抗氧化性能,在高温环境下易和氧元素发生反应生成连续且致密的Al2O3膜,从而可以有效阻止基体的高温氧化[7-8].Al元素与Ni元素形成的NiAl相、Ni2Al3相和NiAl3相都是熔点高、抗氧化性能好的有序二元相,可以达到较好的基体保护效果[9].制备高温防护涂层的方法有很多,诸如电弧喷涂、火焰喷涂、等离子喷涂、低氧压熔结涂层等.本文采用电弧喷涂技术制备NiAl涂层和纯Al涂层,并对喷涂态试件进行高温连续氧化实验,研究了高温下NiAl/Al复合涂层在纯钛基体上的扩散机制、相变过程与高温抗氧化性能.

1 实 验

1.1 材料及设备

选用尺寸为50 mm×50 mm×4 mm的工业纯钛,喷涂前利用丙酮清洗纯钛表面油污,再用20#棕刚玉进行喷砂处理,以便可以粗化喷涂表面.喷涂丝材选用直径均为2 mm的NiAl丝和纯Al丝(纯度>99.9%),且NiAl涂层和Al涂层的厚度均约为150 μm,NiAl丝中Ni元素的质量分数为95%,余量为Al.

喷涂设备选用沈阳工业大学研制的XDP-6型电弧喷涂机,喷涂电压为35 V,喷涂电流为210 A,雾化压力为0.78 MPa,喷涂距离为150 mm.对涂层进行喷丸处理可以提高涂层致密度并降低孔隙率,因而喷丸处理起到了表面粗化效果.在喷丸过程中弹丸直径为0.5 mm,喷丸压力为0.5 MPa,喷丸距离为100 mm,喷丸时间为4 min.

采用日立S3400扫描电子显微镜(SEM)观察涂层的组织形貌,并采用能谱仪(EDS)分析涂层中的元素分布.利用SHIMADZU XRD-7000型X射线衍射仪分析涂层的相组成,X射线源为Cu Kα(λ=15.405 nm),管电压为40 kV,管电流为100 mA,扫描速度为8(°)/min,扫描范围为20°~90°.

1.2 氧化实验

将试件放入刚玉瓷舟中,在加热炉内加热至800 ℃,连续氧化50 h,每隔2 h取出部分试件,在空气中冷却至室温,使用电子分析天平称量试件的氧化增重,整理增重数据并绘制氧化动力学曲线.

2 结果及分析

2.1 高温氧化过程中的组织变化

2.1.1 未高温氧化组织

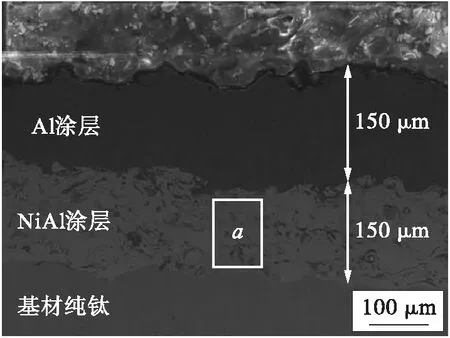

图1为喷涂态NiAl/Al复合涂层与基体界面的SEM形貌.由图1可见,NiAl涂层和Al涂层均为层状结构;Al涂层、NiAl涂层以及NiAl涂层与基体之间均为波浪式相接,界限明显,涂层致密,几乎未发现孔洞,此时涂层结合方式为物理结合.

图1 涂层与基体界面的SEM形貌Fig.1 SEM morphology of interface between coating and substrate

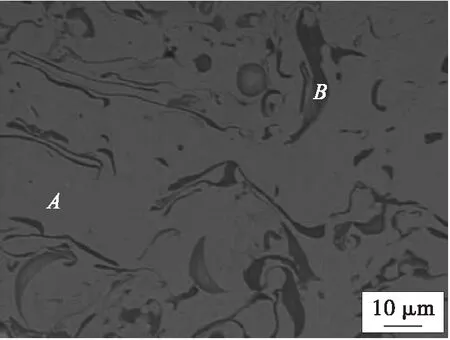

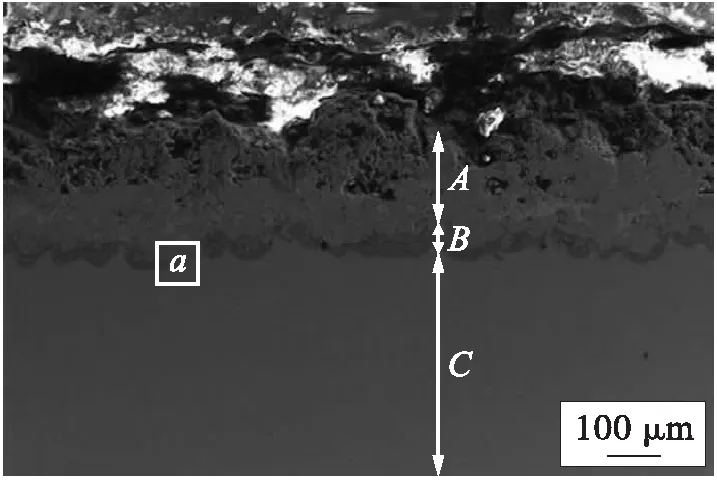

图2为图1中区域a的放大SEM形貌,相应的能谱分析结果(原子分数)如表1所示.由表1可见,A区域几乎均为Ni元素,B区域为Al2O3.喷涂时NiAl丝中的Al被氧化为Al2O3,且可在NiAl涂层中形成条状或球状的阻挡层来阻止基体的高温氧化.由于喷涂时间较短且受温度影响,涂层中几乎未形成NiAl相.

图2 涂层与基体界面的放大SEM形貌Fig.2 Enlarged SEM morphology of interface between coating and substrate

表1 涂层与基体界面的成分分析Tab.1 Composition analysis of interface between coating and substrate %

2.1.2 高温氧化2 h组织

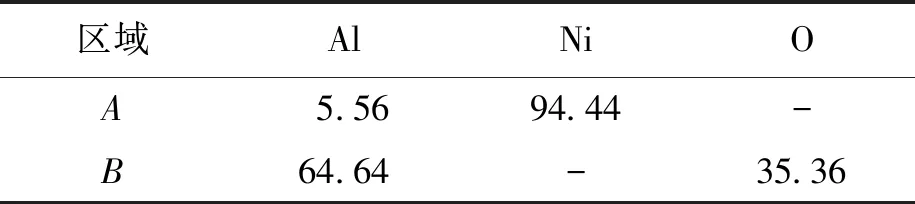

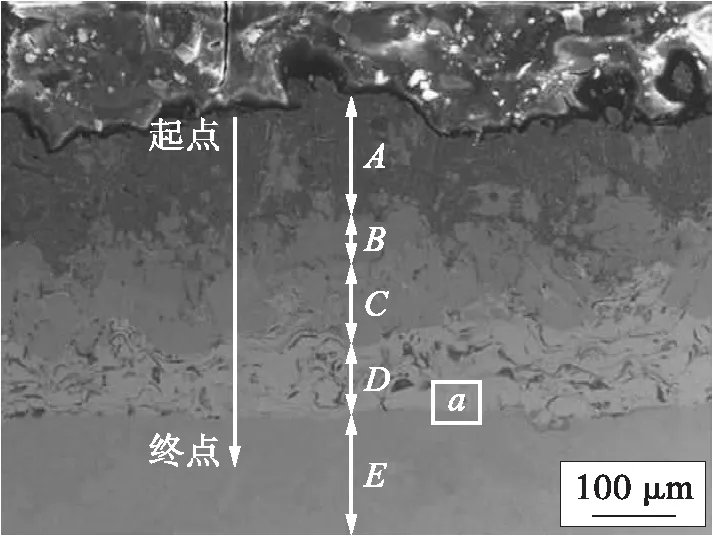

图3为高温氧化2 h后NiAl/Al复合涂层与基体界面的SEM形貌.在800 ℃氧化2 h后,由于氧化温度超过了Al的熔点660 ℃,Al涂层熔化后与NiAl涂层发生了互扩散并发生了冶金反应.图3中A区域为未反应的Al涂层,B和C区域均为扩散层,D区域为剩余NiAl涂层,E区域为基体纯钛,具体能谱分析结果(原子分数)如表2所示.

图3 氧化2 h后涂层与基体界面的SEM形貌Fig.3 SEM morphology of interface between coating and substrate after oxidation for 2 h

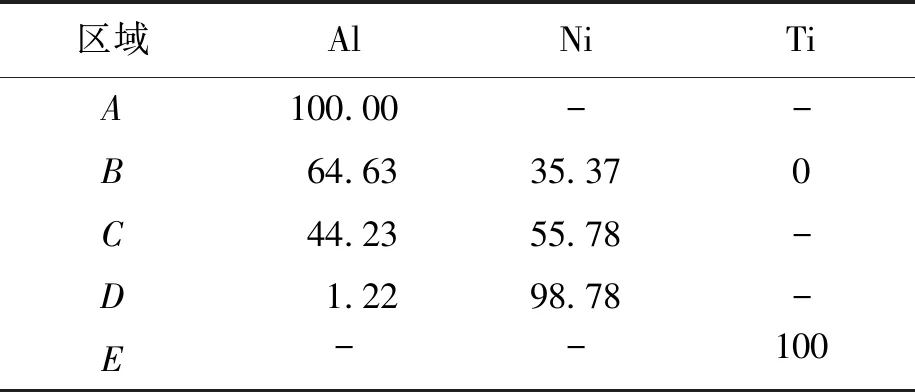

表2 氧化2 h后涂层与基体界面的成分分析

结合图3和表2可知,A区域均为Al元素,表明在高温氧化中NiAl涂层与Al涂层之间相互扩散发生反应的同时,Al元素仍有剩余并且覆盖在涂层的表面来保护基体纯钛,Al涂层厚度约为100 μm.B区域中Al和Ni元素的原子比近似为3∶2,接近于镍铝化合物中Ni2Al3的原子比,扩散层B区域的厚度约为40 μm.C区域中Al和Ni元素的原子比约为1∶1,接近有序立方晶体结构相NiAl的原子比,扩散层C区域的厚度近似为70 μm.此外,扩散层中的Ni2Al3和NiAl相具有熔点高、抗高温氧化性好和比强度高的特点[10].D区域中Al和Ni元素的原子比近似为5∶95,表明在2 h高温氧化时间内Al和NiAl未完全发生反应,NiAl涂层仍有剩余,且此区域厚度约为90 μm.E区域为基体纯钛,该区域整体厚度约为300 μm,且该区域涂层非常致密.

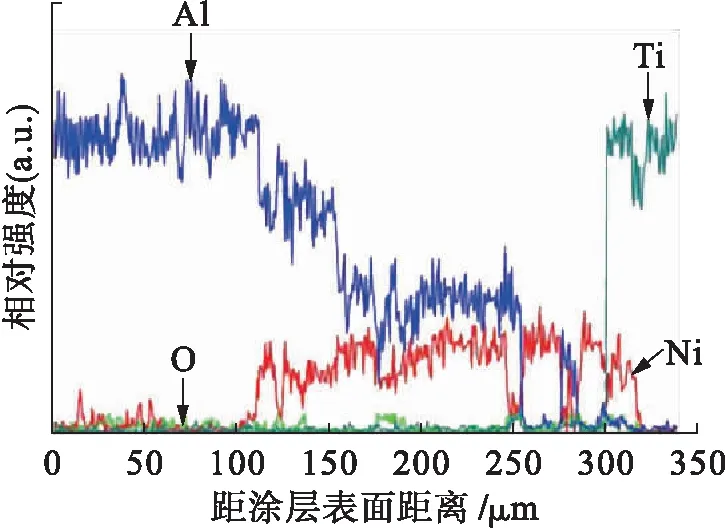

对图3中标记区域进行EDS线扫描,结果如图4所示.由图4可见,自涂层到基体Al含量开始保持在一个稳定且较高的数值,而Ni含量基本为零,表明A区域为尚未反应的剩余Al层.随后Al含量逐渐降低,Ni含量逐渐升高,在扩散层中出现了两段稳定值,随后该稳定值急剧下降,表明扩散层由两个单一物相组成,且分别为B和C区域的Ni2Al3和NiAl相.由基体到涂层Ti含量发生突降直至含量为零.此外,不管是在涂层还是在基体中,O含量都基本为零,表明氧气并未进入涂层,因而涂层的抗氧化性能良好.

图4 氧化2 h后涂层与基体界面的线扫描分析Fig.4 Line scanning analysis of interface between coating and substrate after oxidation for 2 h

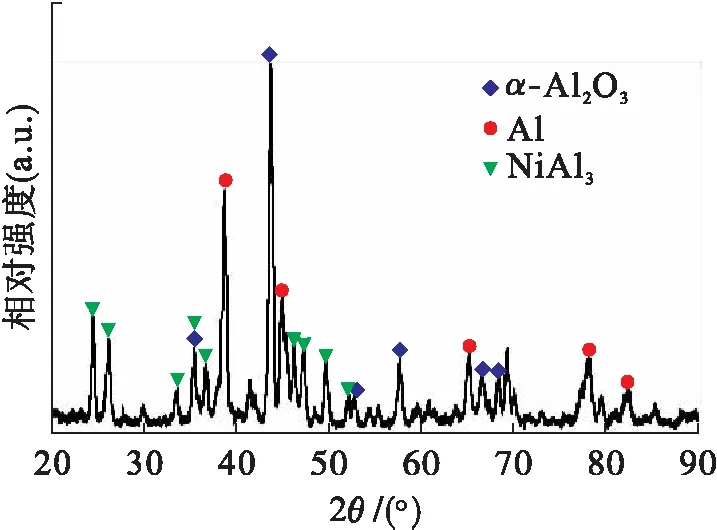

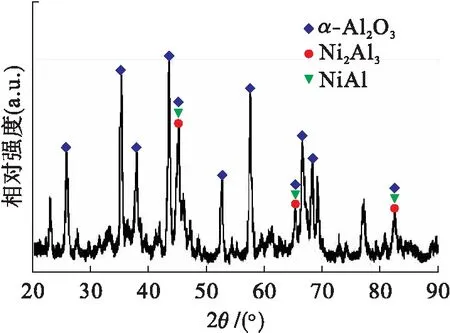

对高温氧化2 h后的试件进行XRD分析,结果如图5所示.由图5可见,涂层表面除了含有α-Al2O3氧化膜外,还含有Al和NiAl3相,富铝相与致密的α-Al2O3氧化膜对基体起到了很好的保护作用.

图5 氧化2 h后涂层表面的XRD图谱Fig.5 XRD spectrum of coating surface after oxidation for 2 h

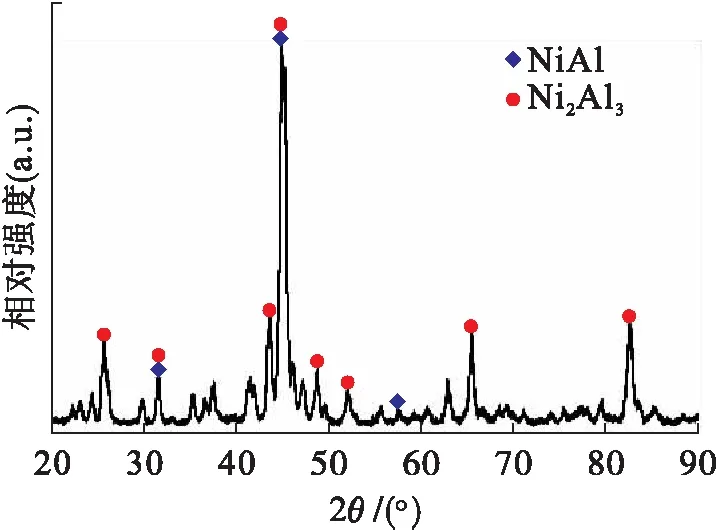

将试件表层的氧化膜和Al层打磨掉并露出扩散层区域后进行XRD分析,结果图6所示.由图6可见,扩散层存在大量Ni2Al3和少量NiAl金属间化合物,这两种金属间化合物均会提高涂层的高温抗氧化性.

图6 氧化2 h后打磨涂层的XRD图谱Fig.6 XRD spectrum of polished coating after oxidation for 2 h

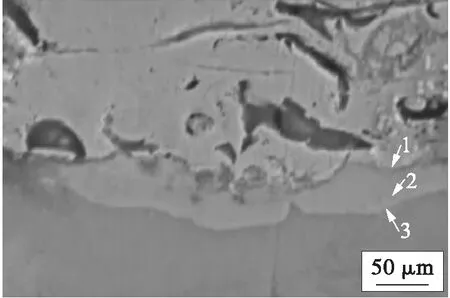

图7为图3中区域a的放大SEM形貌,其中1~3区域为原始NiAl涂层与基体的扩散层,相应的原子分数如表3所示.大体而言,扩散层中的元素均含有Ti和Ni,表明Ni与Ti之间发生了相互扩散和冶金反应,使得涂层由物理结合变为冶金结合,因而涂层的结合强度得到提高.

图7 氧化2 h后涂层与基体界面的放大SEM形貌Fig.7 Enlarged SEM morphology of interface between coating and substrate after oxidation for 2 h

表3 氧化2 h后涂层与基体界面放大区域的成分分析

2.1.3 高温氧化50 h组织

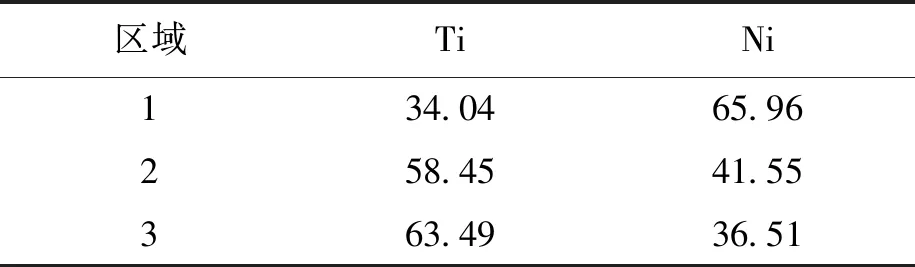

图8为高温氧化50 h后涂层与基体界面的SEM形貌,相应能谱分析结果(原子分数)如表4所示.由图8可见,经过50 h连续高温氧化后,涂层表面发生了较大变化,与高温氧化2 h时相比,涂层的总体厚度有所减薄,且Al全部扩散渗入NiAl层中.由表4可见,A区域中Ni和Al元素的原子比约为1∶1,接近NiAl金属间化合物的原子比,涂层厚度约为200 μm,而在高温氧化2 h时形成的Ni2Al3层大多转变为NiAl层,且Al作为亲氧元素在氧化过程中与O发生反应并形成了致密的α-Al2O3来保护基体,同时在涂层中存在较少的O元素.此外,在基体与涂层之间形成了厚约40 μm的B区域扩散层,且结合程度仍然很致密,扩散层中Ti和Al元素的原子比约为1∶3,接近TiAl3金属间化合物的原子比.在B、C区域基体中并未发现O元素.

图8 氧化50 h后涂层与基体界面的SEM形貌Fig.8 SEM morphology of interface between coating and substrate after oxidation for 50 h

表4 氧化50 h后涂层与基体界面的成分分析

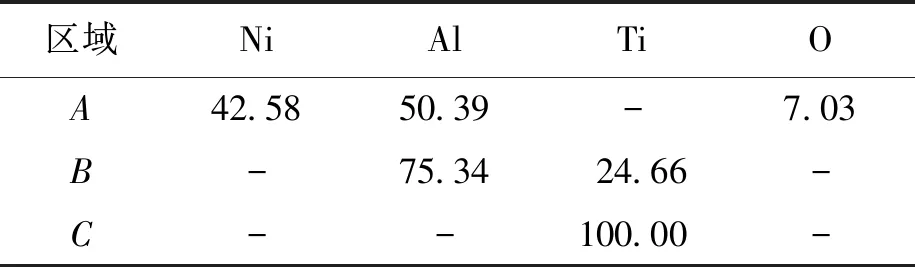

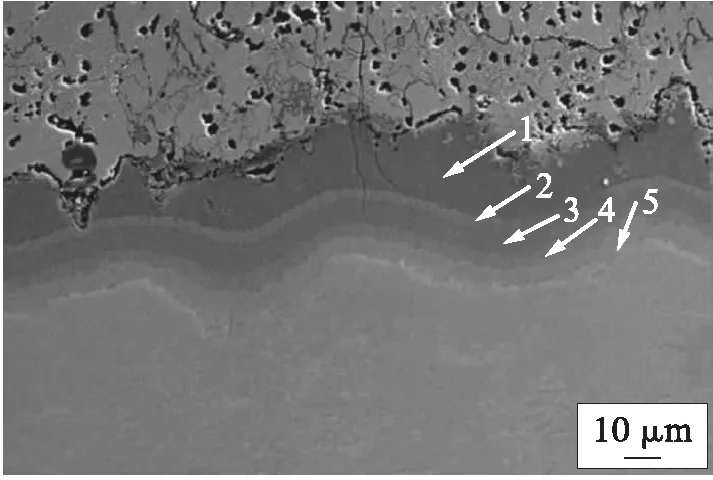

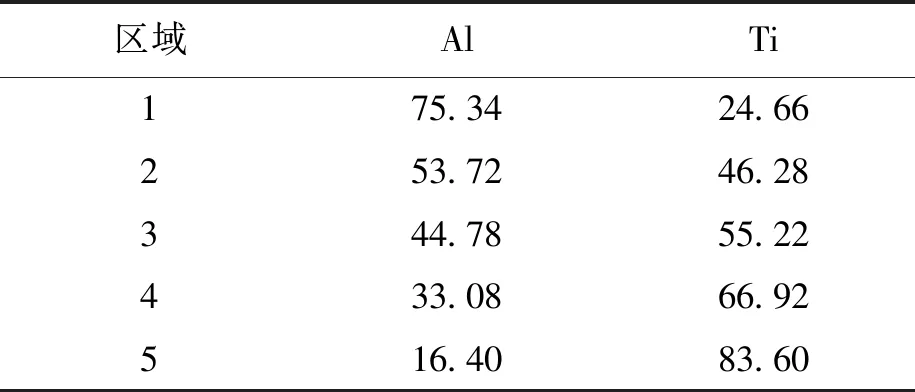

图9为图8中区域a的放大SEM形貌,相应能谱分析结果(原子分数)如表5所示.与高温氧化2 h后的试件进行对比后发现,经过50 h连续高温氧化后,原始Al层已经充分扩散渗入基体内,扩散层数量增加且厚度变宽.从扩散层1区域到5区域,Al含量下降,Ti含量上升,表明在氧化过程中Al元素不仅向基体中渗入,而且可与空气中的O反应生成了致密的α-Al2O3.在高温环境中由于基体和涂层存在浓度差,Ti和Al元素发生了相互扩散,因而基体和涂层之间结合稳定.

为了探索涂层与基体之间的扩散行为,获得更加准确且宏观的元素分布情况,对图8进行面扫描分析,结果如图10所示.由图10可见,在涂层和基体的结合处Al含量较多,这是因为在氧化过程中生成了富Al的TiAl3相,Ni元素弥散分布在涂层中,O元素在涂层中含量较少,且基体中并未发现O元素,表明涂层表面的α-Al2O3氧化膜及生成的NiAl金属间化合物具有很好的抗氧化性能.

图9 氧化50 h后涂层与基体界面的放大SEM形貌Fig.9 Enlarged SEM morphology of interface between coating and substrate after oxidation for 50 h

表5 氧化50 h后涂层与基体界放大区域的成分分析

图10 氧化50 h后涂层与基体界面的面扫描分析Fig.10 Surface scanning analysis of interface between coating and substrate after oxidation for 50 h

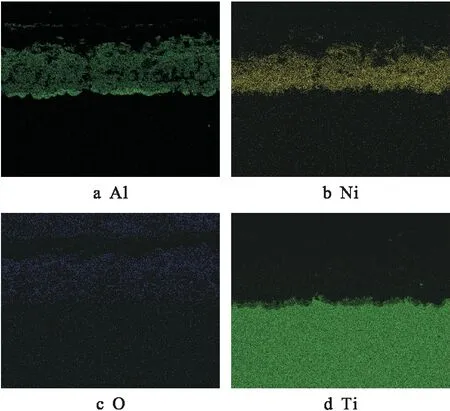

对高温氧化50 h后的试件进行XRD分析,结果如图11所示.与高温氧化2 h后的试件对比后可知,涂层的纯Al层已全部反应,涂层中除含有致密的α-Al2O3外,还含有Ni2Al3、NiAl富铝相,这些富铝相和致密的α-Al2O3氧化膜具有良好的抗氧化行为,可以保护基体免受氧的侵蚀.

图11 氧化50 h后涂层表面的XRD图谱Fig.11 XRD spectrum of coating surface after oxidation for 50 h

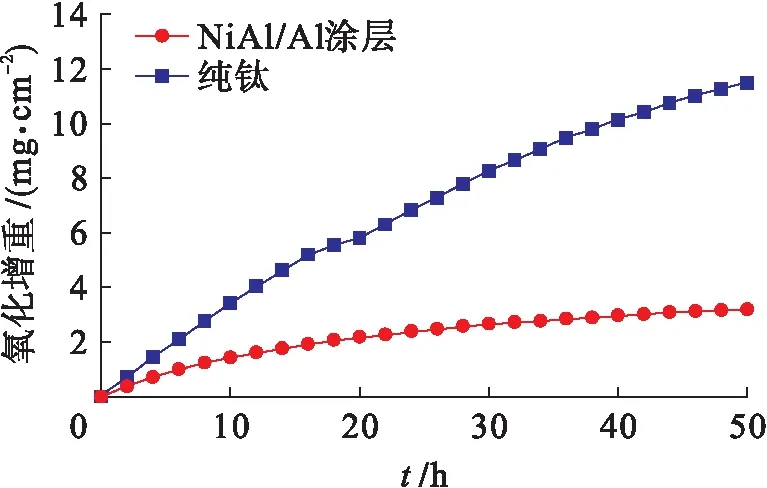

2.2 氧化动力学曲线

分别对有无涂层的试件在800 ℃空气环境中进行50 h连续氧化并绘制氧化动力学曲线,结果如图12所示.由图12可知,无涂层纯钛试件的氧化动力学曲线近似一条直线,而有涂层试件的氧化动力学曲线符合抛物线规律.前者氧化增重较快,这是因为在氧化过程中纯钛表面形成的TiO2氧化膜对基体不具有保护效果.后者氧化增重较慢,表明高温环境下具有涂层的试件的抗氧化性得到明显提高.高温下NiAl/Al复合涂层中可以形成Ni和Al的金属间化合物,Al与基体纯钛也会形成TiAl3金属间化合物,所形成的化合物均具有充足的Al元素.氧化初期Al元素可与空气中的O元素形成α-Al2O3,因而涂层的氧化增重较快,待形成致密且连续的α-Al2O3氧化膜后,涂层的氧化增重速率降低,因而氧化后期涂层增重并不明显,表明制备的NiAl/Al复合涂层可以显著提高纯钛的抗高温氧化能力.

图12 涂层的氧化动力学曲线Fig.12 Oxidation kinetics curves of coatings

3 结 论

通过以上分析可知,经800 ℃高温氧化后,Al涂层发生熔化,Al元素扩散到NiAl涂层和基体中,并与Ni元素和Ti元素形成以NiAl、Ni2Al3、NiAl3和TiAl3相为主的富铝相扩散层,富铝相和NiAl涂层提供的Al元素可与空气中的O元素结合形成连续且致密的α-Al2O3氧化膜,从而阻挡氧的侵蚀,因而提升了基体纯钛的抗高温氧化效果.