基于优化粗粒级固体燃料赋存形态的铁矿烧结过程NOx减排

阙志刚,吴胜利,艾仙斌

1) 北京科技大学冶金与生态学院,北京 100083 2) 江西省科学院能源研究所,南昌 330096

NOx作为光化学烟雾、酸雨、雾霾等污染现象形成的主要元凶之一,其严重危害人类健康和社会发展.钢铁行业作为NOx排放大户,据《2015年中国环境状况公报》显示,仅2015年其NOx排放量达55.1万吨,位居全国各工业排放源前列,而铁矿烧结工序作为钢铁工业NOx排放的主要来源,其占比高达50%[1−3].在此背景下,一方面,国家生态环境部发布了《钢铁烧结、球团工业大气污染物排放标准》,要求现有钢铁企业烧结机排放的烟气中,氮氧化物(以NO2计)的排放浓度严格限制为300 mg·m−3;另一方面,《中华人民共和国环境保护税法》规定,自2018年1月1日起,直接向环境排放污染物的企事业单位和其他生产经营者为环境保护税的纳税人,应当依法缴纳环境保护税,且我国多省份环保部门均大幅提高氮氧化物排放的收费标准.因此,在高压环保态势和高额环境保护税下,钢铁企业减少铁矿烧结工序NOx排放迫在眉睫.

根据铁矿石烧结过程NOx形成机理可知[4−7],铁矿烧结工序NOx主要由固体燃料中含氮有机官能团(Fuel-N)在高温下与氧气反应形成,亦称为燃料型NOx,且95%以上为NO.而Hida等[8]研究发现,在烧结料层内固体燃料主要是以被覆型(焦粉粗颗粒表面被覆粘附粉)、外包型(焦粉和粘附粉组成的混合细粉覆盖于铁矿粉粗颗粒表面)、球团型(焦粉和粘附粉组成的混合细粉自成球)等形式存在,且三种赋存形态的比例分别为70%、25%和5%.另外,可通过烧结技术调控使粗颗粒燃料转变为裸露型.针对上述四种赋存形态,Ohno等[9−12]研究了其燃烧速率和周围的温度分布,而Zhou等[13−14]则研究了反应温度和循环烟气成分对上述四种燃料燃烧过程的NOx排放的影响,但是均对其燃烧行为与NOx排放之间的关系并未进行深入研究.此外,虽然Kasai等[15]研究了被覆型和球团型赋存形态对烧结NOx排放和烧结产质量指标的影响,但由于固体燃料主要为粗颗粒,在实际烧结过程中可在不改变固体燃料粒度的条件下,通过燃料分加或分割制粒等方法较易调控粗粒级固体燃料为裸露型或被覆型赋存形态,而目前缺少上述两种赋存形态对烧结NOx排放和产质量指标的影响规律,导致难以有效减少烧结工序NOx排放.基于此,本研究拟针对粗粒级固体燃料,分别研究其为裸露型和被覆型时的燃烧行为及其对NOx排放的影响规律,同时通过优化配加模式,考察调控其赋存形态对烧结NOx排放和固结强度的影响规律,并在此基础上进行烧结杯中式实验,探究兼顾NOx减排和烧结产质量指标的适宜粗粒级固体燃料赋存形态.

1 原料条件及实验方法

1.1 原料条件

本研究选取国内某钢铁厂烧结常用焦粉作为研究对象,其工业分析、元素分析和着火温度,以及低位热值如表1所示,其粒度组成见表2所示.

从表1中可以看出,焦粉中N的质量分数约为0.97%,且其着火温度约为563 ℃.此外,从表2中可以看出,焦粉的大粒度和小粒度比例均较少,且其平均粒度仅为1.48 mm.根据Hida等[8]研究结果表明,在烧结料层内固体燃料主要以被覆型、外包型、球团型等形式存在,且其质量分数分别约为70%、25%和5%.对于焦粉而言,其>0.5 mm粒级所占比例达到68.7%,与被覆型焦粉所占比例焦粉接近,而小于0.5 mm比例为31.3%,则是外包型和球团型的累加.由此可知,在实际烧结过程中焦粉>0.5 mm粒级均可作为核颗粒.

表1 焦粉的化学成分、热值及着火温度Table 1 Chemical composition, low calorific value, and ignition temperature of coke breeze

表2 焦粉的粒度组成Table 2 Size distribution of coke breeze

1.2 实验方法

1.2.1 燃烧实验

根据焦粉粒度分布及其赋存形态可知,焦粉中主要为粗粒级,且在烧结料层内主要以被覆型存在,而在实际烧结过程中,通常可通过粗粒级分加以调控粗粒级燃料由被覆型转变为裸露型.基于此,为了研究实际烧结过程中粗粒级固体燃料的燃烧行为及其对NOx排放的影响规律,本论文采用可视化微型烧结装置模拟实际烧结料层内粗粒级焦粉燃烧过程,其示意图如图1所示.具体操作步骤如下:首先,实验前按照10 ℃·min−1的升温速率将炉膛加热至目标温度(热电偶−1显示目标温度);其次,分别将焦粉粗颗粒和焦粉粗颗粒被覆Al2O3纯试剂、焦粉粗颗粒+旁边置放铁酸钙小球、焦粉粗颗粒被覆铁酸钙细粉等四种准颗粒(如图2所示),置于底部铺有孔洞的石英片和直径为2 mm氧化铝小球(2-3层,均匀气流)的石英杯(内径为20 mm,高度为27 mm)中,其中,为了便于观察焦粉粗颗粒的行为,本论文选择6.3~8.0 mm焦粉粗颗粒(0.2 g)作为研究对象,且由于Al2O3对焦粉燃烧过程CO和NO的生成无影响[15],故选作为空白对照.而为更贴近实际烧结过程液相融化过程,选择铁酸钙细粉(CF:Fe2O3纯试剂与Ca(OH)2纯试剂摩尔比为1∶1)作为粘附粉,CF小球和粘附粉质量均为0.6 g;再者,通过调控传动装置以不同速率将焦粉逐渐送至高温区,传动装置以电机作为传动动力,进行横向传动,开始以7 cm·min−1匀速到达高温区,并在恒温区保持不动,之后以9.8 cm·min−1退出高温区,该过程中热电偶−2所示温度如图3所示,且该过程焦粉在全程2 L·min−1,空气气氛下进行燃烧,同时开启红外气体分析仪(德国MRU公司OPTIMA 7)在线测试系统,记录不同粒级焦粉燃烧过程各主要气体成分的体积分数变化规律.

1.2.2 固结实验

根据国内某大型钢厂实际烧结混合料中各物质的配比及其粒度分布,分别如表3和表4所示.一般认为在烧结混合料制粒过程中,含铁原料和熔剂中>1.0 mm粒级作为核颗粒,<0.5 mm粒级作为粘附粉,而0.5~1.0 mm粒级称为中间颗粒,既不做核颗粒亦不做粘附粉.基于此,为了模拟实际烧结过程,在实验过程中,分别使用1.8~2.0 mm粒级和<0.15 mm粒级分别代替实际烧结过程中含铁原料和熔剂的>1.0 mm和<0.5 mm粒 级,而0.5~1.0 mm粒级保持不变.此外,烧结矿的SiO2质量分数为4.80%,碱度为1.80,Al2O3质量分数为1.70%,MgO质量分数为1.70%.按照表3中各物质的配比,在微型圆盘造球机造球后,将准颗粒置于100 ℃烘箱中干燥2 h后,装入石英杯中,并采用图1所示微型烧结装置,按照图2所示温度制度和全程为2 L·min−1空气气氛进行固结实验,同时开启红外气体分析仪在线测试系统,测定不同粒度焦粉燃烧过程各气体体积分数和烧结体固结强度的变化规律.

图1 可视化微型烧结燃烧装置Fig.1 Schematic diagram of the visible micro sintering and combustion equipment

图2 燃烧实验中准颗粒试样Fig.2 Quasi-particles samples of combustion test

图3 燃烧实验的温度制度和气氛Fig.3 Temperature system and atmosphere of combustion test

为了明晰不同粒级焦粉在烧结料层内的燃烧行为及其NOx排放特征,本研究通过使用焦粉的燃烧速率、各气体排放总量、NO最大体积分数、N转化率(ηN)等指标对其进行表征,其计算公式如式(1)~(4)所示.

表3 烧结混合料中各物料配比(质量分数)Table 3 Proportions of raw materials in sinter mixture %

表4 烧结混合料中各物料的粒度组成(质量分数)Table 4 Size composition of raw materials in sinter mixture %

式中:νt为焦粉燃烧过程t时刻C元素的燃烧比例,s−1;SNO、SCO分别为燃烧全程NO、CO气体的排放总量,mg;ηN为燃烧全程焦粉中N元素转化为NO的比例,%;分别为焦粉燃烧过程t时刻排放烟气中CO2、CO、NO气体的体积分数,%;Fg为实验过程中空气流量,2 L·min−1;tend为燃烧结束时间,s;mcoke为实验过程中焦粉的质量,g;ωC, coke为焦粉中C元素质量分数,%;ωN, coke为焦粉中N元素质量分数,%;MC为C元素的摩尔质量,12 g·mol−1;MN为N元素的摩尔质量,14 g·mol−1;MNO为NO的摩尔质量,30 g·mol−1;MCO为CO的摩尔质量,28 g·mol−1;Vmol为273 K下标准摩尔体积,22.4 L·mol−1.

在实际烧结过程中,+5.0 mm烧结矿主要表征着烧结矿的成品率,即烧结矿的粘结好坏程度,而本论文选择的落下强度更贴近于烧结矿的成品率,故本研究选择从2.0 m高处,自由落下五次后+5.0 mm烧结体质量比作为表征烧结体固结强度的指标,其计算公式如式(5)所示.

式中:BS为烧结体固结强度,%;m0, sinter为固结实验后烧结体初始质量,g;m5为连续落下5次后+5 mm烧结体质量,g.

2 结果

2.1 粗粒级固体燃料的燃烧行为变化规律

图4显示的是不同赋存形态粗粒级焦粉的燃烧行为变化规律.从图4中可以看出,对于裸露型焦粉、被覆型焦粉−氧化铝、裸露型焦粉+CF而言,当温度高于1000 ℃时焦粉粗颗粒开始剧烈燃烧,表面温度显著升高,呈现亮白色.随着燃烧的进行,焦粉粗颗粒逐渐变小,且在恒温段第5 min中时基本燃烧尽.然而,就被覆型焦粉−CF而言,当温度高于1000 ℃时,其表面CF细粉开始融化,焦粉逐渐由被覆型转变为裸露型,且其燃烧速率相比于前三种焦粉粗颗粒显著更快.

2.2 粗粒级固体燃料燃烧过程NOx排放规律

图4 不同赋存形态粗粒级焦粉的燃烧行为Fig.4 Combustion behavior of different existing states of coarse coke breeze

图5显示的是不同赋存形态粗粒级焦粉燃烧过程其NO排放体积分数和N元素转化率的变化规律.从图5中可以看出,各赋存形态粗颗粒焦粉的NO开始生成温度基本相同,均约为720 ℃,且其排放体积分数达到峰值温度和排放结束时间均基本相同.对于裸露型焦粉、被覆型焦粉-氧化铝、裸露型焦粉+CF而言,其NO排放体积分数均呈现“倒V”字型增长,而被覆型焦粉−CF则呈现“倒W”型增长.就NO排放体积分数和N元素转化率而言,基本均呈现裸露型焦粉最高,被覆型焦粉-氧化铝和裸露型焦粉+CF略微降低,被覆型焦粉−CF则大幅降低的趋势.此外,相比于裸露型焦粉,被覆型焦粉−氧化铝情形下其排放的NO体积分数最大值略有降低,N元素转化率降低约19%,而相比于裸露型焦粉+CF,被覆型焦粉−CF情形下其排放的NO体积分数最大值大幅降低,且N元素转化率降低约56%.由此可知,相比于裸露型焦粉,被覆型焦粉燃烧排放的NO更少,且被覆CF时NOx减排效果显著.

图5 不同赋存形态粗粒级焦粉燃烧过程其NO排放规律Fig.5 NO emission during the combustion of coarse coke breeze in different existing states

3 讨论

3.1 固体燃料燃烧速率对NOx排放浓度的影响规律

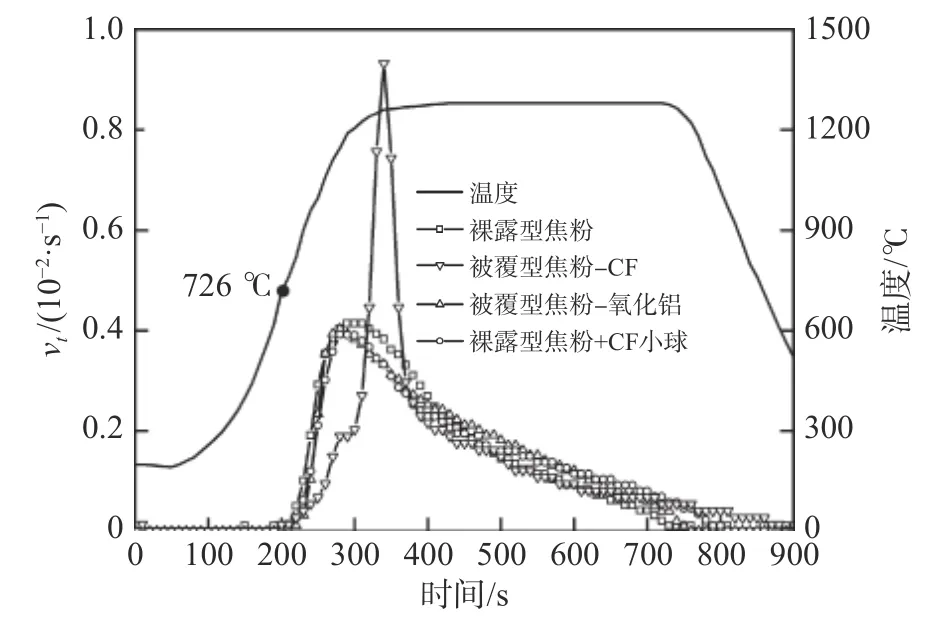

图6显示的是不同赋存形态粗粒级焦粉的燃烧速率变化规律.从图6中可以看出,整体而言,不同赋存形态粗粒级焦粉的燃烧速率均呈现先增高后降低的趋势,开始燃烧温度和燃烧结束时间基本相同,但被覆型焦粉−CF情形的焦粉燃烧速率最大速率显著高于其他三种情形.此外,对比NO的开始生成温度和燃烧结束时间及其体积分数变化规律可知,焦粉粗颗粒的开始燃烧温度和燃烧结束时间与其较为相似,故焦粉粗颗粒燃烧过程其NO排放体积分数可能受其燃烧速率的影响.对此,本研究进一步研究了两者间的关系,其结果如图7所示.

图6 不同赋存形态粗粒级焦粉的燃烧速率变化规律Fig.6 Combustion rates of coarse coke breeze in different existing states

图7显示得是不同赋存形态粗粒级焦粉的燃烧速率与NO体积分数间的关系.从图7(a)中可以看出,粗粒级焦粉周围为氧化铝时,无论是裸露型焦粉,还是被覆型焦粉,其NO排放体积分数均与燃烧速率呈现近似线性正相关关系,这主要是由于随着焦粉燃烧速率的增大,单位时间内燃烧的焦粉增多,生成的NO则增多.然而,从图7(b)中可以看出,裸露型焦粉+CF情形下其NO排放体积分数仍与燃烧速率呈现近似线性正相关关系,但被覆型焦粉−CF情形下焦粉燃烧峰值前期和后期,其NO排放体积分数均与燃烧速率呈现“倒V”字型规律,这可能是由于焦粉燃烧生成NO的同时亦会生成CO[16−19],而CO在CF作用下其能高效将NO还原成无害化的N2[20−23],使得NO排放显著降低.在燃烧峰值前期阶段,刚开始燃烧时,燃烧速率较小,CO生成亦少,但NO生成量高于被还原量,进而使得其随着燃烧速率的增大而逐渐增大,而随着燃烧速率的增大,不完全燃烧反应加剧,CO生成增多,被还原的NO量亦逐渐增多,使得NO体积分数逐渐减少;当焦粉燃烧速率达到最大值时,生成的NO全部被还原,NO体积分数降为零.同理,经燃烧峰值后,燃烧速率逐渐减小,使得被还原NO亦减少,但由于此时生成的NO仍大于被还原的NO,最终导致其NO体积分数逐渐增大;随着焦粉的继续燃烧,燃烧速率进一步降低,生成的NO亦大幅降低,最终导致排放的NO也逐渐降低.综上可知,NO排放规律不仅与燃烧速率有关,亦与CO排放规律有关.基于此,本论文在3.2节部分进一步研究了CO和NO排放规律间的关系.

图7 不同赋存形态粗粒级焦粉的燃烧速率与NO体积分数间的关系.(a)Al2O3;(b) CFFig.7 Relationship between combustion rates and NO volume fraction of different existing states of coarse coke breeze: (a) Al2O3; (b) CF

3.2 固体燃料燃烧过程CO排放量与N元素转化间的关系

图8显示的是不同赋存形态粗粒级焦粉燃烧过程其CO排放及其与N元素转化率间的关系.从图8(a)中可以看出,被覆型粗颗粒焦粉燃烧过程其CO排放最大体积分数和总量都显著低于裸露型粗颗粒情形,且相比于粗粒级焦粉周围为Al2O3情形,焦粉周围为CF时其燃烧过程其CO排放最大体积分数和总量亦显著降低.此外,相比于其他赋存形态,被覆型焦粉−CF下CO排放体积分数及总量均相对较高,由此推测燃烧生成的CO可能被用于还原NO.而从8(b)中可以看出,CO排放总量与N元素转化率之间存在着线性正相关关系,这是由于CF能促进CO还原NO[20−23],导致生成的CO被消耗,排放的CO减少.由此可知,改善CF与焦粉粗颗粒的接触动力学,强化CO还原NO反应的进行,能有效减少NOx排放.

图8 不同赋存形态粗粒级焦粉燃烧过程其CO排放及其与N元素转化率间的关系.(a) CO排放规律;(b) CO排放总量与N元素转化率间的关系Fig.8 CO emission and correlativity of emission total of CO with conversion rate of N element during the combustion of coarse coke breeze in different existing states: (a) CO emission; (b) relation of emission total of CO and conversion rate of N element

4 基于NOx低减的固体燃料粗颗粒适宜配加模式

从上述基础研究结果可知,粗粒级焦粉为裸露型时,其NOx排放显著高于被覆型焦粉情形,为了进一步明晰不同焦粉粗颗粒赋存形态对实际烧结过程NOx及其烧结矿强度的影响规律,本论文通过分加焦粉粗颗粒(>0.5 mm)的50%(分加>1.0 mm粒级)、100%(分加>0.5 mm粒级),以及控制焦粉全部为大粗颗粒(全部为2~3.15 mm)、全部为小粗颗粒(全部为0.5~1.0 mm),研究粗颗粒为裸露型和被覆型对烧结过程NOx排放及强度的影响规律.

图9显示的是不同焦粉粗颗粒配加模式下N元素转化率和烧结固结强度的变化规律,其中,基准方案为全粒级焦粉.从图9中可以看出,随着粗粒级焦粉分加比例的提高,其N元素转化率亦呈现逐渐升高的趋势,且在分加比例为100%时,N元素转化率升高约12%,而其烧结固结强度则呈现先略微减小后显著降低的趋势,在分加比例为100%时,烧结固结强度降低23%.因此,在兼顾NOx减排和烧结固结强度下,实际烧结过程中应尽量减少分加粗粒级焦粉.此外,相比于基准方案,焦粉全部为2.0~3.15 mm时,其N元素转化率大幅降低16.42%,而焦粉全部为0.5~1.0 mm时,N元素转化率则略有降低,仅为4.81%,而其烧结固结强度则随着粒度的增大呈现逐渐升高的趋势,焦粉全部为2.0~3.15 mm时,烧结固结强度升高约8%.由此可知,在实际烧结过程可通过控制焦粉粒度,保持焦粉的赋存形态为被覆型.

5 烧结杯试验

图9 不同焦粉粗颗粒配加模式下N元素转化率和烧结固结强度的变化规律.(a) N元素转化率;(b) 固结强度Fig.9 Conversion rate of N element and strength of sinter in different adding methods of coarse coke breeze: (a) conversion rate of N element; (b)strength of sinter

根据上述基础研究结果可知,分加焦粉粗颗粒将导致N元素转化率升高,烧结体固结强度降低,而焦粉粒度为全部为大粗颗粒(全部为2~3.15 mm)、全部为小粗颗粒(全部为0.5~1.0 mm)时,烧结过程NOx排放和固结强度均得到不同幅度的改善.基于此,为进一步研究实际烧结过程中焦粉粗颗粒赋存形态对其NOx排放及烧结产质量指标的影响规律,本论文参照国内某大型钢厂实际烧结混合料情况,分别研究>0.5 mm粒级焦粉粗颗粒全部分加、焦粉粒度控制在0.5~3.15 mm范围下其对NOx排放及烧结产质量指标的改善效果.根据表3中各物质的配比,将上述烧结混合料在圆筒制粒后,置于内径为200 mm、高度为500 mm的烧结杯中进行实验,实验过程中点火2 min,点火负压5 kPa,烧结负压11 kPa.各烧结杯方案的NOx排放指标和烧结产质量指标结果如表5所示.

表5 烧结杯实验结果Table 5 Results of sinter pot tests

从表5中可以看出,将>0.5 mm焦粉粗颗粒进行分加,其NOx排放体积分数最大值和吨烧结矿NOx排放升高分别约4%和7%,但其烧结产质量指标中除成品率略有降低外,其他产质量指标均略有改善.此外,将焦粉粒度控制在0.5~3.15 mm范围内,其NOx最大体积分数降低约8%,吨烧结矿NOx排放则降低约27%,而其烧结各项产质量指标均呈现不同幅度的改善.因此,在铁矿烧结过程中,为降低烧结工序NOx排放,可适当将焦粉粒度在0.5~3.15 mm范围内,调控焦粉转变为被覆型,且同时应尽量避免焦粉以裸露型状态赋存.

6 结论

(1)不同赋存形态粗粒级焦粉燃烧过程其NOx排放体积分数与燃烧速率呈现正相关关系,但被覆高温下可溶性的铁酸钙细粉时,则两者间的关系呈现“倒V”字型关系,且其由于生成的CO会直接还原NO,导致CO排放量与N元素转化率呈现良好线性正相关关系,故强化高温下CO还原NO将能减少NOx排放.

(2)相比于裸露型粗粒级焦粉,在焦粉表面被覆铁酸钙细粉时,由于其在高温下熔化,将焦粉由被覆型转变为裸露型,燃烧速率显著增加,且铁酸钙会促进CO还原NO,使得其CO和NO排放量均显著降低,故在实际烧结过程中应均可能改善焦粉与粘附粉的接触动力学,以促进NO还原.

(3)随着裸露型粗粒级焦粉比例的增加,N元素转化率逐渐升高,而烧结固结强度则逐渐降低,且将>0.5 mm粒级焦粉分加,其NOx排放体积分数最大值和吨烧结矿NOx排放分别降低约4%和7%,且烧结成品率亦略有降低,故在实际烧结过程中应尽量避免焦粉以裸露型赋存.

(4)将焦粉粒度调控在全大粗粒级(2.0~3.15 mm)和全小粗粒级(0.5~1.0 mm)下烧结过程NOx排放体积分数和转化率均降低,烧结固结强度得到提高,且前者的改善效果显著高于后者,而将焦粉粒度控制在0.5~3.15 mm范围内时,其NOx排放体积分数最大值和吨烧结矿NOx排放分别降低8%和27%,各项烧结矿产质量指标均得到有效改善.