粒度大小对赤铁矿和石英浮选分离的影响

李 东,李正要✉,印万忠,孙春宝,寇 珏,姚 金,韩会丽

1) 北京科技大学土木与资源工程学院, 北京 100083 2) 东北大学资源与土木工程学院, 沈阳 110819

我国的铁矿资源具有“贫”、“细”、“杂”的特点,其中相当比例的铁矿石矿物组成复杂、嵌布粒度不均匀,导致其碎磨处理后的浮选物料一般粒级较宽[1-2].一般来说细粒矿物的表面活性更高且在矿浆中的弥散度更好,因此当入浮物料的粒级过宽时,药剂会优先吸附于细粒矿物的表面,从而很难有效地作用于粗粒矿物[3-5].同时对于矿物组成复杂的矿石来说,粒级过宽还可能导致“难浮矿物”的宜浮粒级与“易浮矿物”的难浮粒级(粒度过粗或过细)具有相似的可浮性,此外宽粒级的物料还更容易发生细粒脉石矿物在粗粒目的矿物表面的“黏附罩盖”等现象,增大矿物间浮选分离的难度[6-8].总的来说,浮选入料的粒级过宽会从多方面对浮选的分选指标及效率产生不利影响.

分级浮选是指对磨矿后的产品进行分级,按矿石粒度分成粗、细等几部分分别进行浮选,其中不同粒级矿物可以根据各自的浮选特性得到优化,该工艺能够在一定程度上减弱浮选过程中物料粒级过宽所带来的不利影响[9-12].目前分级浮选工艺在煤泥分选中的应用较为常见,但大多数研究主要是关于分级设备选择、分级粒度确定等工艺流程参数方面的内容,而在基础理论方面则相对欠缺[13-14].鉴于此,本文主要针对复杂难选铁矿石碎磨物料粒级过宽的问题,以赤铁矿和石英为研究对象,系统地对比了宽粒级和窄粒级人工混合矿的浮选分离效果,从浮选动力学、颗粒间相互作用、颗粒-气泡碰撞分析等方面探索了石英粒度对赤铁矿浮选的影响机理,旨在研究赤铁矿-石英浮选分离过程中的粒度效应,为分级浮选工艺应用于铁矿石分选提供一定的理论依据.

1 试验材料与方法

1.1 试验材料

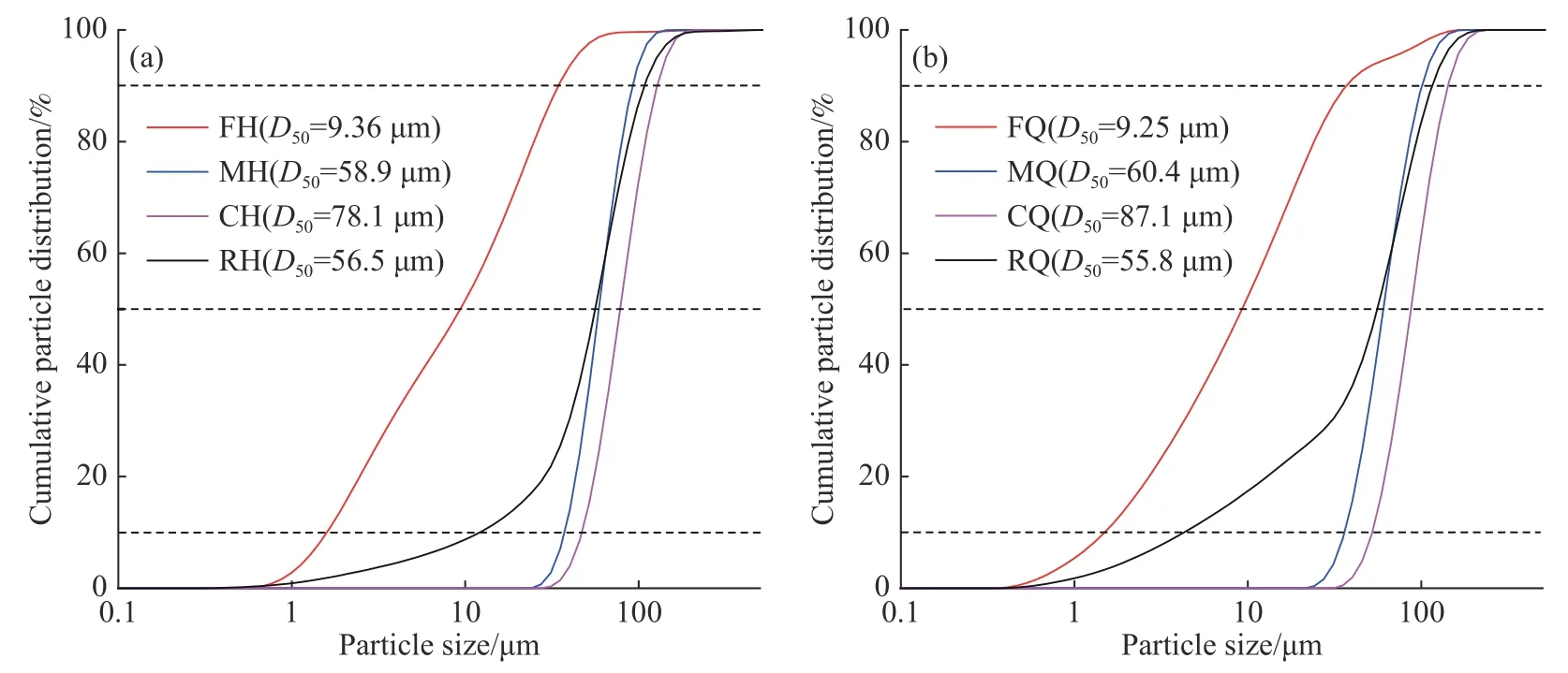

试验所用矿样(赤铁矿和石英)取自辽宁鞍山地区,经过破碎—手选除杂—磨矿—摇床等处理后得到纯度较高的赤铁矿和石英,然后通过标准筛湿筛的方法制得-106、-106+74、-74+38和-38 μm四个粒级.为方便表述,RH(全粒级)、CH (粗粒级)、MH(中等粒级)、FH(细粒级)分别表示粒级为-106、-106+74、-74+38、-38 μm的赤铁矿;同理,粒级为-106、-106+74、-74+38、-38 μm的石英分别用RQ(全粒级)、CQ (粗粒级)、MQ(中等粒级)、FQ (细粒级)表示.X射线衍射和化学多元素分析结果分别如图1和表1所示,可以看出赤铁矿和石英的纯度分别在95%和99%以上,满足试验的要求.不同粒级矿样的粒度分布特性由激光粒度仪(Mastersizer 3000)测得,其中D50表示粒径小于D50的颗粒数占总颗粒数的50%时所对应的颗粒粒径,结果如图2所示.

图1 赤铁矿和石英的X射线衍射图.(a) 赤铁矿;(b) 石英Fig.1 X-ray diffraction spectra of hematite and quartz: (a) hematite; (b) quartz

表1 单矿物化学多元素分析结果(质量分数)Table 1 Chemical element analysis results of single minerals %

图2 矿物粒度的累积分布曲线.(a) 赤铁矿;(b) 石英Fig.2 Cumulative particle distributions of minerals: (a) hematite; (b) quartz

1.2 试验方法

1.2.1 浮选试验

赤铁矿-石英人工混合矿的浮选分离试验在Denver浮选机上进行,每次称取100 g混合矿样(赤铁矿与石英的质量比为3∶2)置于1.5 L的浮选槽内并加入适量去离子水,浮选机转速设为1000 r·min-1,搅拌2 min后按照试验要求依次加入pH调整剂、捕收剂,每次加药后均调浆3 min,最后在浮选机中充入空气(充气量为5 L·min-1)后浮选刮泡5 min.所得的泡沫产品和槽内产品分别烘干、称重、化验、计算品位与回收率,浮选原理及药剂制度如图3所示.

1.2.2 分选效率

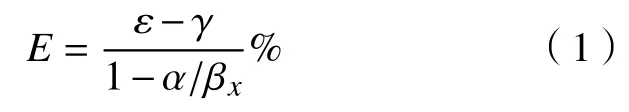

分选效率是反映选矿工艺过程的综合性指标,当无分选作用时,其数值为0;当分选效果最理想时,其数值为100%,本文中采用的分选效率公式如下:

其中,ε为回收率,γ为精矿产率,α为原矿品位,βx为目的矿物中有用组分的品位[15].

1.2.3 动电位测试

图3 赤铁矿-石英混合矿浮选分离原理和药剂制度示意图Fig.3 Schematic of the flotation separation principle and reagent regime for hematite-quartz mixtures

首先将待测矿物磨细至5 μm左右,每次称取100 mg置于烧杯中并加入100 mL去离子水,按照试验要求调节矿浆pH值并加入适量药剂,经过磁力搅拌器搅拌一定时间后,吸取适量的矿浆悬浮液通过Zeta电位分析仪(Nano ZS-90)进行矿物(赤铁矿和石英)的动电位测量.

1.2.4 聚焦光束反射测量(FBRM)分析

聚焦光束反射测量技术(Focused beam reflectance measurement,FBRM)能在高浓度且不透明的溶液体系中对颗粒粒径及颗粒数目进行实时在线地测量[16-17].FBRM的测量系统如图4所示,本试验采用的FBRM设备型号为Mettler Toledo G400,试验过程中首先将2 g矿样置于烧杯中并加入200 mL去离子水,然后按照试验要求通过FBRM探头对矿浆中颗粒(絮团)的粒径分布等进行测定.

2 结果与讨论

2.1 粒度对赤铁矿-石英混合矿浮选分离的影响

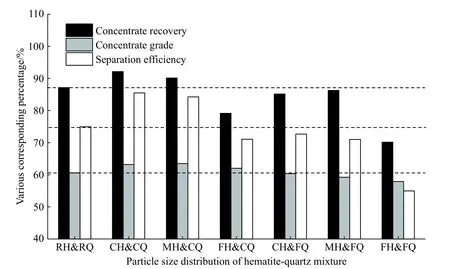

首先探索了粒度的大小和分布对赤铁矿-石英人工混合矿浮选分离的影响,不同粒度组成的赤铁矿-石英混合矿的精矿铁品位、铁回收率及分选效率如图5所示,其中分选效率是依据式(1)计算得到的.从图5中可以看出,全粒级人工混合矿RH&RQ的分选效率为74.94%,当脉石矿物为粗粒石英(CQ)时,CH&CQ和MH&CQ的分选效率分别为85.49%和84.26%,均高于RH&RQ的分选效率(74.94%),而FH&CQ的分选效率(71.06%)则略低于74.94%;当脉石矿物为细粒石英(FQ)时,CH&FQ和MH&FQ的分选效率分别为72.66%和71.00%,略低于RH&RQ的分选效率(74.94%),但FH&FQ的分选效率仅为54.98%,明显低于74.94%.

图4 聚焦光束反射测量系统示意图Fig.4 Schematic of the focused beam reflectance measurement (FBRM) system

图5 粒度对赤铁矿-石英混合矿浮选分离的影响(pH,9.0;油酸钠,每吨400 g)Fig.5 Influence of particle size on the separation of hematite and quartz (pH, 9.0; sodium oleate, 400 g per ton)

因此,对赤铁矿-石英混合矿来说,窄粒级粗粒或中等粒级的赤铁矿-石英混合矿的浮选效果较好,其中CH&CQ和MH&CQ的分选效率明显高于全粒级混合矿RH&RQ的分选效率;但窄粒级细粒的赤铁矿-石英混合矿FH&FQ的浮选效果较差,其分选效率显著降低.所以对物料进行分级处理,有利于强化粗粒部分的浮选分离,但细粒部分的浮选效果则较差.从图5中还可以看出浮选精矿中赤铁矿的回收率不仅与赤铁矿的粒度有关,也受脉石矿物石英的影响,细粒石英在一定程度上会降低赤铁矿的浮选回收率,如FH&CQ中赤铁矿的浮选回收率为79.14%,但FH&FQ中赤铁矿的浮选回收率则为70.15%.

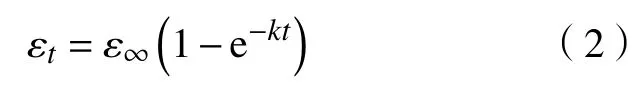

2.2 赤铁矿浮选动力学研究

在上述研究的基础上,为进一步探索脉石矿物石英对目的矿物赤铁矿浮选的影响,对比了不同粒度赤铁矿与不同粒度石英的浮选分离效果,精矿中铁回收率与浮选时间的关系如图6~8所示,同时根据一级浮选动力学方程(式(2))对试验数据进行了拟合,拟合方程的相关性系数R2均在0.99以上.

式中:εt为浮选t时间后的累积回收率,%;ε∞为最大回收率,%;t为浮选时间,min;k为浮选速率常数,min-1.

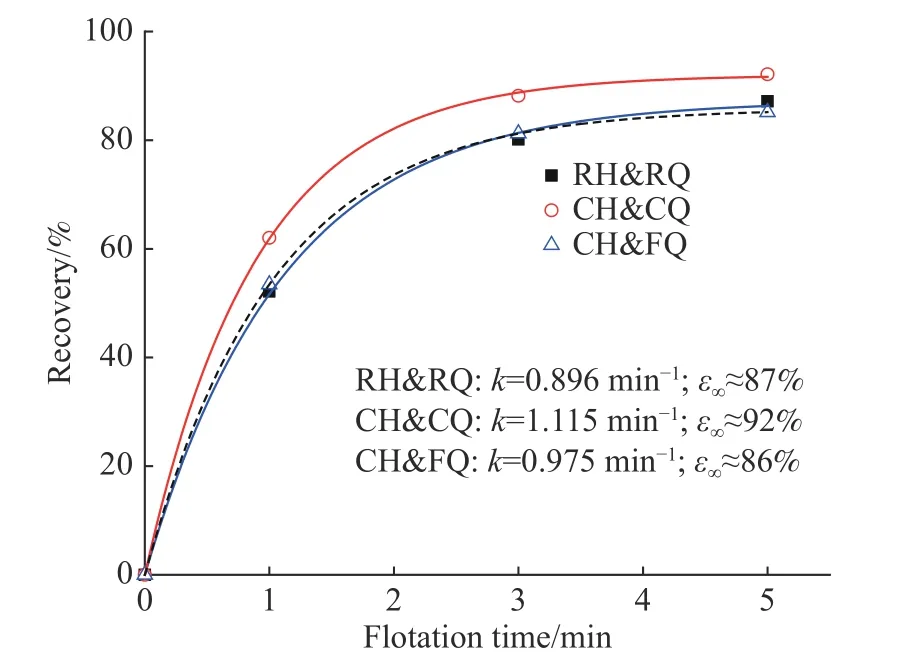

图6 石英粒度对粗粒级赤铁矿(CH)浮选的影响(pH,9.0;油酸钠,每吨400 g)Fig.6 Influence of quartz particle size on the flotation of hematite (CH)(pH, 9.0; sodium oleate, 400 g per ton)

图7 石英粒度对中等粒级赤铁矿(MH)浮选的影响(pH,9.0;油酸钠,每吨400 g)Fig.7 Influence of quartz particle size on the flotation of hematite (MH)(pH, 9.0; sodium oleate, 400 g per ton)

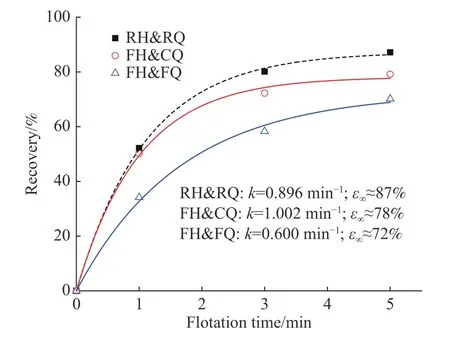

图8 石英粒度对细粒级赤铁矿(FH)浮选的影响(pH,9.0;油酸钠,每吨400 g)Fig.8 Influence of quartz particle size on the flotation of hematite (FH)(pH, 9.0; sodium oleate, 400 g per ton)

从图6中可以看出,赤铁矿-石英混合矿CH&CQ与RH&RQ相比,浮选速率常数k由0.896 min-1提高至1.115 min-1,最大回收率ε∞由87%提高至92%;而CH&FQ与RH&RQ相比,浮选速率常数k由0.896 min-1提高至0.975 min-1,最大回收率ε∞基本不变.上述结果表明窄粒级粗粒赤铁矿(CH)的浮选效果优于宽粒级的赤铁矿(RH),但石英的粒度也会影响赤铁矿的浮选,细粒级石英(FQ)会降低粗粒赤铁矿(CH)的浮选速率和回收率,如CH&FQ与CH&CQ相比,浮选速率常数k和最大回收率ε∞分别由1.115 min-1和92%降低至0.975 min-1和86%.

从图7中可以看出,赤铁矿-石英混合矿MH&CQ与RH&RQ相比,浮选速率常数k由0.896 min-1增加至0.988 min-1,最大回收率ε∞由87%增加到90%,这表明窄粒级的中等粒级赤铁矿(MH)的浮选效果优于宽粒级的赤铁矿(RH);但MH&FQ与MH&CQ相比,浮选速率常数k和最大回收率ε∞则分别由0.998 min-1和90%降低至0.819 min-1和87%,表明细粒石英(FQ)的存在同样不利于中等粒级赤铁矿(MH)的浮选.

从图8中可以看出,与粗粒级赤铁矿(CH)和中等粒级赤铁矿(MH)相比,石英的粒度对细粒级赤铁矿(FH)浮选的影响更加明显,如FH&FQ与FH&CQ相比,浮选速率常数k和最大回收率ε∞分别由1.002 min-1和78%降低为0.600 min-1和72%.为了能够更加直观地描述粒度对赤铁矿和石英浮选分离过程的影响,根据Fuerstenau提质公式(式(3))绘制了赤铁矿-石英混合矿的提质曲线,结果如图9所示.

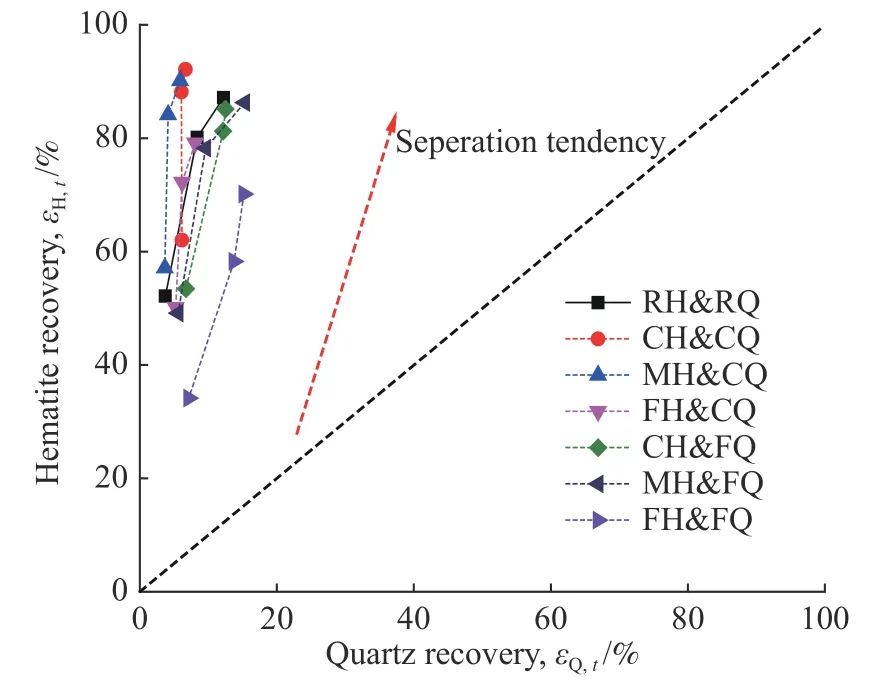

图9 不同粒度组成的赤铁矿-石英混合矿的提质分离曲线(pH,9.0;油酸钠,每吨400 g)Fig.9 Upgrading curves of hematite-quartz mixtures with different particle sizes (pH, 9.0; sodium oleate, 400 g per ton)

式中:εH,t和εQ,t分别为浮选时间为t时精矿中赤铁矿和石英的回收率,%;γt为浮选时间为t时的精矿产率,%;βH、βH,f、βH,t分别为赤铁矿单矿物中的铁品位、原矿中的铁品位、浮选时间为t时精矿中的铁品位,%.

从图9中可以看出,不同粒度组成的赤铁矿-石英混合矿通过浮选均可得到不同程度的富集,当目的矿物为粗粒赤铁矿(CH和MH)或脉石矿物为粗粒石英(CQ)时的分选效果较好;当目的矿物为细粒赤铁矿(FH)且脉石矿物为细粒石英(FQ)时分选效果较差.其中FH&FQ与FH&CQ相比,精矿中赤铁矿的回收率降低地最为明显,这说明细粒的脉石矿物石英会降低目的矿物赤铁矿的回收率,并且这种抑制作用对于细粒赤铁矿更加强烈,这也与上述浮选动力学的试验结果基本一致.

2.3 赤铁矿与石英颗粒间的相互作用

浮选动力学试验表明赤铁矿的浮选与石英粒度有关,当细粒石英存在时,赤铁矿(尤其是细粒赤铁矿)的浮选速率和回收率均会降低.石英作为脉石矿物具有较强的亲水性,因此如果石英颗粒与赤铁矿发生“异相凝聚”或在赤铁矿表面“黏附罩盖”,则会抑制赤铁矿的浮选.基于上述分析,为探索细粒石英(FQ)抑制细粒赤铁矿(FH)浮选的作用机理,本节主要通过DLVO理论计算和聚焦光束反射测量技术(FBRM)研究了矿浆中赤铁矿与石英颗粒间的相互作用.

DLVO理论作为描述溶液中带电胶粒稳定性的经典理论,多数情况下能够准确预测溶液中矿物颗粒的分散/团聚行为[18].根据DLVO理论,颗粒间总的相互作用能VTD由以下两部分组成:1)长程范德华力,VW;2)静电力,VE.

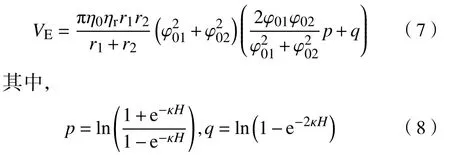

上述各部分的作用能(VW、VE)分别按照下式计算:

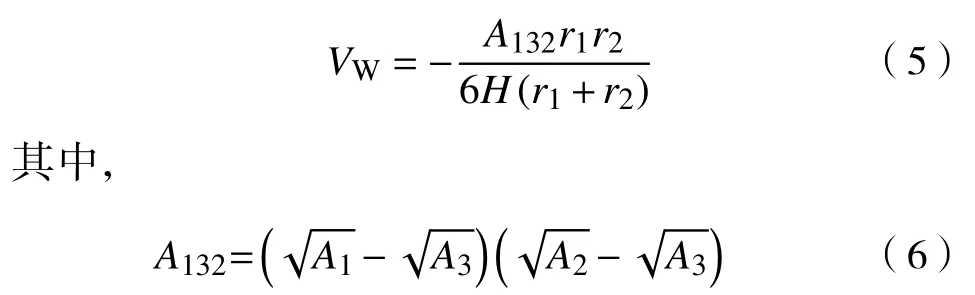

1)长程范德华力,VW

式中,A1和A2分别表示矿物1和矿物2的Hamaker常数,A3表示介质3的Hamaker常数,H为两个球形颗粒间的距离,r1和r2分别为两球形颗粒的半径,均假设为5 μm,A132表示矿物1和矿物2在介质3中的Hamaker常数.在本文中,赤铁矿、石英、水在真空中的Hamaker常数分别取值为23.20×10-20、5.0×10-20、4.0×10-20J.

2)静电力,VE

式中,η0和ηr分别为真空的介电常数(8.854×10-12F·m-1)和水的相对介电常数(ηr=81).φ01和φ02分别表示赤铁矿和石英的Zeta电位,结果如图10所示,赤铁矿和石英颗粒的Zeta电位与矿浆pH值密切相关,油酸钠在一定程度上会降低赤铁矿的表面电位,但对石英的表面电位几乎没有影响.κ是Debye常数,本次计算中取值为0.104 nm-1[18].

图10 矿物的Zeta电位与pH的关系曲线(油酸钠,30 mg·L-1)Fig.10 Relationship between zeta potentials and pH values (sodium oleate, 30 mg·L-1)

根据式(4)~(8)计算了溶液中赤铁矿与石英颗粒间的相互作用力,结果如图11所示.从图中可以看出,当矿浆pH值为9.0时,赤铁矿与石英颗粒间的相互作用力为明显的斥力;当加入油酸钠后,带负电的油酸根离子则会吸附在赤铁矿表面,使其电负性增强(如图10所示),导致赤铁矿与石英颗粒间的斥力进一步增大.因此,根据DLVO理论的计算结果可知,在浮选过程中细粒的石英颗粒很难“罩盖”在赤铁矿表面.

图11 赤铁矿与石英颗粒间的相互作用力VTDFig.11 Interaction energies VTD between hematite and quartz particles

赤铁矿-石英混合矿的FBRM分析结果如图12所示.其中,矿浆中微细颗粒(<10 μm)和中等颗粒(10~50 μm)的含量采用非加权平均(Noweighted)的方式表示,粗颗粒(>50 μm)的含量采用平方平均(Square-weighted)的方式表示.从图中可以看出,在油酸钠加入前矿浆中颗粒的平均粒径(Median chord length)、微细颗粒的含量、中等颗粒的含量等基本保持不变,表明此时矿浆中未发生颗粒间的团聚;在油酸钠加入后,矿浆中颗粒的平均粒度逐渐增大,同时微细粒含量逐渐降低且中等颗粒和粗颗粒含量逐渐上升,这表明在油酸钠的作用下矿浆中生成了新的絮团,根据已知的文献资料[19],推测该絮团主要是赤铁矿颗粒在油酸钠的疏水作用下诱导生成的,与脉石矿物石英基本无关.综上所述,DLVO理论计算及FBRM分析结果表明细粒石英很难“罩盖”在赤铁矿表面并通过这种“直接作用”的方式抑制赤铁矿浮选.

图12 赤铁矿-石英混合矿的粒度分布特性随时间变化的关系曲线(pH, 9.0;搅拌速度,500 r·min-1;油酸钠(30 mg·L-1)在180 s处加入到矿浆中)Fig.12 Particle/aggregate size distribution of hematite-quartz mixtures as a function of stirring time (pH, 9.0; stirring speed, 500 r·min-1; sodium oleate (30 mg·L-1) was added at 180 s)

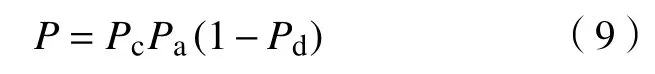

根据经典的浮选理论,浮选过程中矿粒在气泡表面的附着过程可分为碰撞、黏附、脱附三个阶段,因此气泡对矿粒的捕获概率P可以表示为:

其中,Pc为矿粒与气泡的碰撞概率,Pa为矿粒与气泡的黏附概率,Pd为矿粒与气泡的脱附概率.虽然目前关于颗粒与气泡碰撞、黏附、脱附等的理论公式都只是单一地考虑目的矿物的性质(如粒度大小、表面物理化学性质等),但实际浮选过程中亲水性的脉石矿物也可能对目的矿物在气泡表面的附着行为产生影响.

泡沫夹带是浮选过程中不可避免的一种现象,对于微细粒矿物的浮选来说则更加明显,微细粒的脉石矿物可以通过夹带作用进入到精矿中,这也是微细粒矿物的分选效率和精矿质量偏低的重要原因之一.根据经典的边界层理论(Boundary layer theory),气泡升浮过程中由于流体力学的作用气泡边界会形成一层液膜,被液膜包裹的部分矿物颗粒会随气泡一起进入泡沫层而成为精矿,这种边界层效应也是微细粒矿物产生夹带作用最主要的方式之一[20-21].因此当赤铁矿-石英混合矿中石英的粒度较细时,在浮选过程中石英的夹带作用会明显增强,大量的石英颗粒会夹带在升浮气泡的边界液膜中,因此石英颗粒的这种“边界层效应”会引起目的矿物赤铁矿与气泡碰撞的流体动力学条件的改变,在一定程度上降低赤铁矿与气泡的有效碰撞及黏附的概率,这可能也是细粒石英会降低赤铁矿浮选速率及回收率的主要原因.

3 结论

(1)人工混合矿浮选试验表明,窄粒级粗粒或中等粒级的赤铁矿-石英混合矿的浮选效果较好,其中CH&CQ和MH&CQ的分选效率分别为85.49%和84.26%,明显高于全粒级混合矿RH&RQ的分选效率74.94%;但窄粒级细粒的赤铁矿-石英混合矿FH&FQ的浮选效果较差,其分选效率只有54.98%.

(2)浮选动力学试验表明,赤铁矿的浮选速率和回收率不仅与赤铁矿的粒度有关,还受石英粒度的影响,细粒石英会降低赤铁矿的浮选速率和回收率,其中FH&FQ与FH&CQ相比,浮选速率常数k和最大回收率ε∞分别由1.002 min-1和78%降低为0.600 min-1和72%.

(3)DLVO理论计算表明当矿浆pH值为9.0时,石英与赤铁矿颗粒间的相互作用力为斥力,细粒石英很难“罩盖”在赤铁矿表面并通过这种“直接作用”的方式抑制赤铁矿浮选,这也与聚焦光束反射测量(FBRM)的测定结果基本一致.颗粒-气泡碰撞分析表明在浮选过程中细粒石英可能通过“边界层效应”的方式跟随气泡升浮(夹带作用),影响赤铁矿颗粒与气泡的有效碰撞及黏附,从而降低了赤铁矿的浮选速率和回收率.