花岗岩大粒径级配碎石力学性能研究

谭波, 郭志国,倪秋奕

(桂林理工大学, 广西 桂林 541004)

中国规范指出级配碎石的最大公称粒径宜为37.5 mm,该文大粒径级配碎石指以花岗岩为原材料,最大公称粒径为53 mm的级配碎石混合料。级配碎石作为柔性散体材料,具备较高的承载力、非线性特性、良好的排水性能和吸收应力的能力,可以用来改善路面性能。改革开放以来,中国便展开了对级配碎石的研究与应用,并取得了相应的研究成果。以长安大学等众多学者为代表,在级配碎石的成型方法、级配设计及力学性能方面做出了系统的研究;同时,哈尔滨工业大学自主研发了上置式振动仪,用于级配碎石的成型研究。但由于中国现行规范并没有明确大粒径级配碎石的级配范围,众多实际工程中采用的都是经验级配,一些路面的力学性能不稳定。例如,在广西路网重修工程中发现,部分地方干线公路采用的花岗岩大粒径级配碎石的级配组成中细集料含量较高,导致路面承载力低、透水性差、变形严重。

因此,该文通过泰波法与i法相结合设计花岗岩大粒径级配碎石的级配组成,由室内无侧限抗压强度试验、CBR试验和回弹模量试验,探索花岗岩大粒径级配碎石的力学性能。

1 原材料测试

所选集料为广西产花岗岩大粒径集料,花岗岩原材料性质如表1所示。

表1 花岗岩集料技术指标

由表1可知:花岗石各项技术指标均符合规范要求(无特殊说明,下文所选用材料均为上述材料)。

2 基于泰波法与i法的级配设计

泰波法是最大密度曲线理论的一种计算方法,富勒提出的最大密度曲线理论认为:不同粒径的固体颗粒通过粗细搭配,合理的组合排列,可以获得最佳的受力骨架和最大的混合料密度。林绣贤研究认为,通过i法计算级配碎石细集料组成,混合料具有较强黏聚力,有利于混合料达到最佳嵌挤效果。基于大粒径级配碎石骨架-密实型的结构组成,提出泰波法与i法相结合的级配设计方法。

以4.75 mm为界限粒径将花岗岩大粒径级配碎石集料划分为粗集料、细集料,分别采用泰波法、i法计算粗、细集料的筛孔通过率。

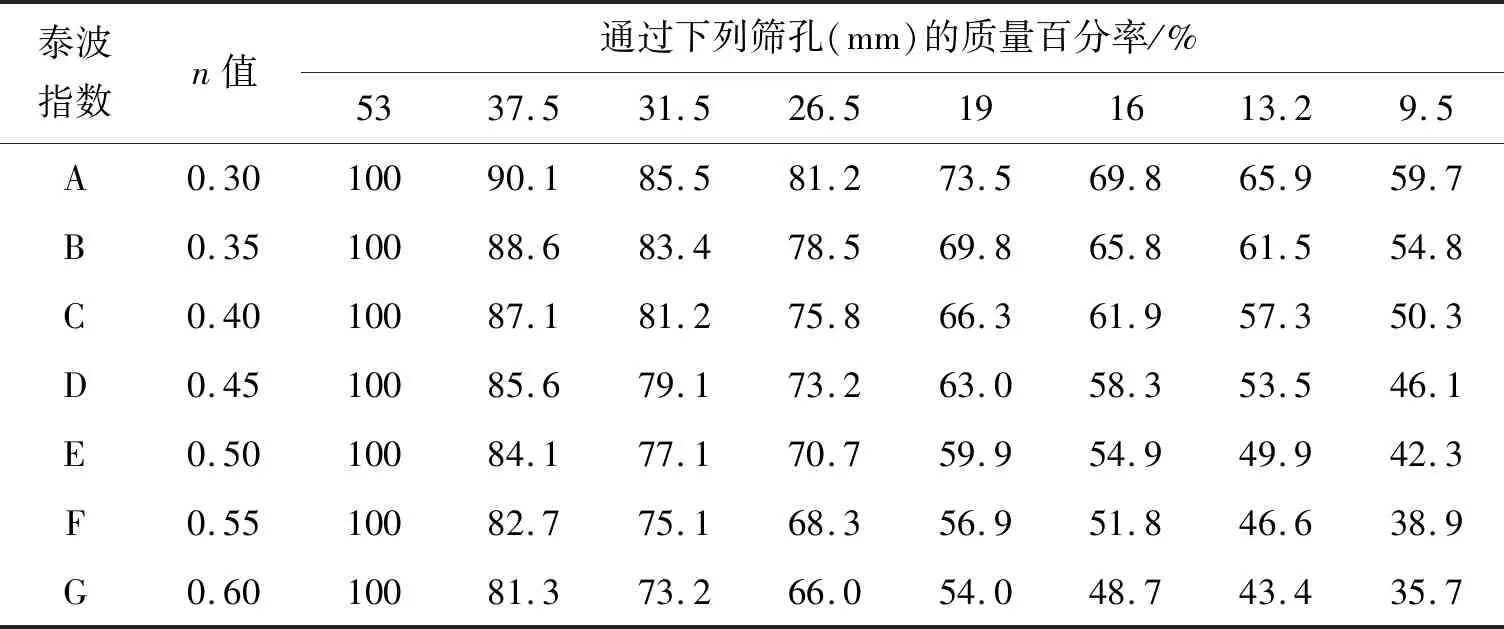

2.1 泰波法

泰波法计算公式:

(1)

式中:d为所需计算的某级集料粒径(mm);px为所需计算的某级集料的通过率(%);D为混合料的最大粒径(mm);n为递减系数(中国研究认为n=0.3~0.6所得密度最大)。

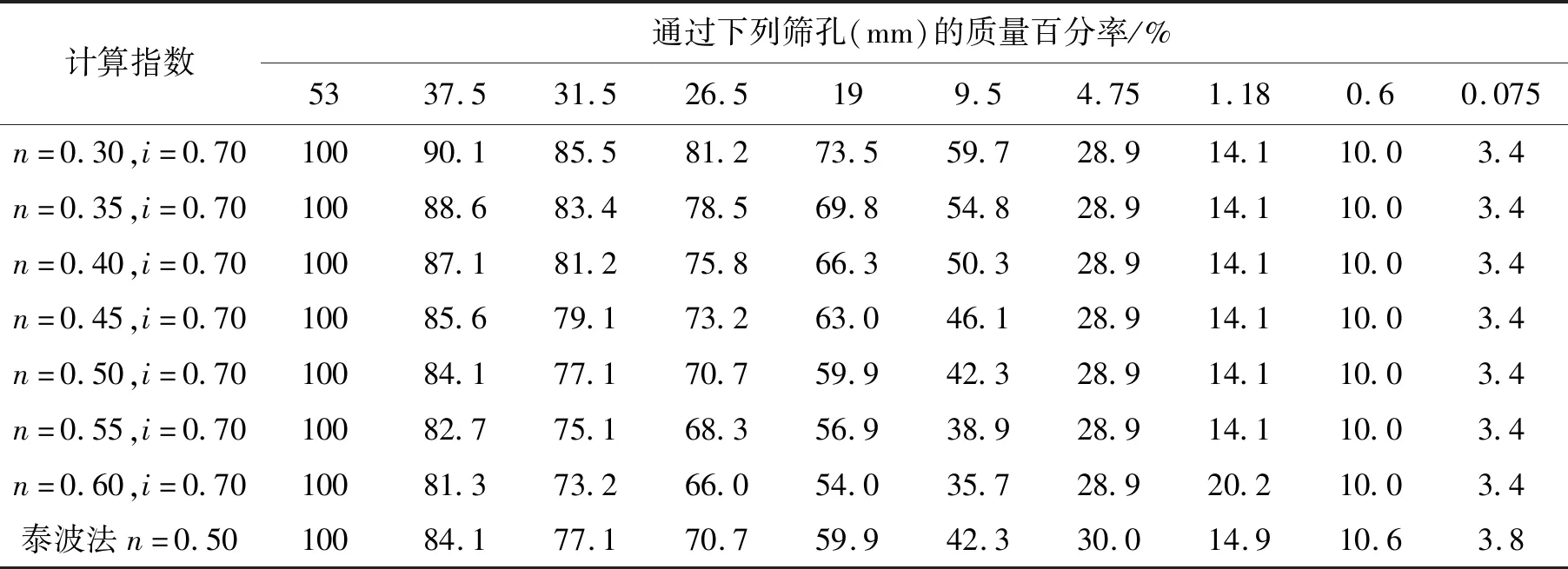

由泰波计算公式可以确定花岗岩大粒径级配碎石粗集料的筛孔通过率如表2所示。

表2 泰波法计算粗集料通过率

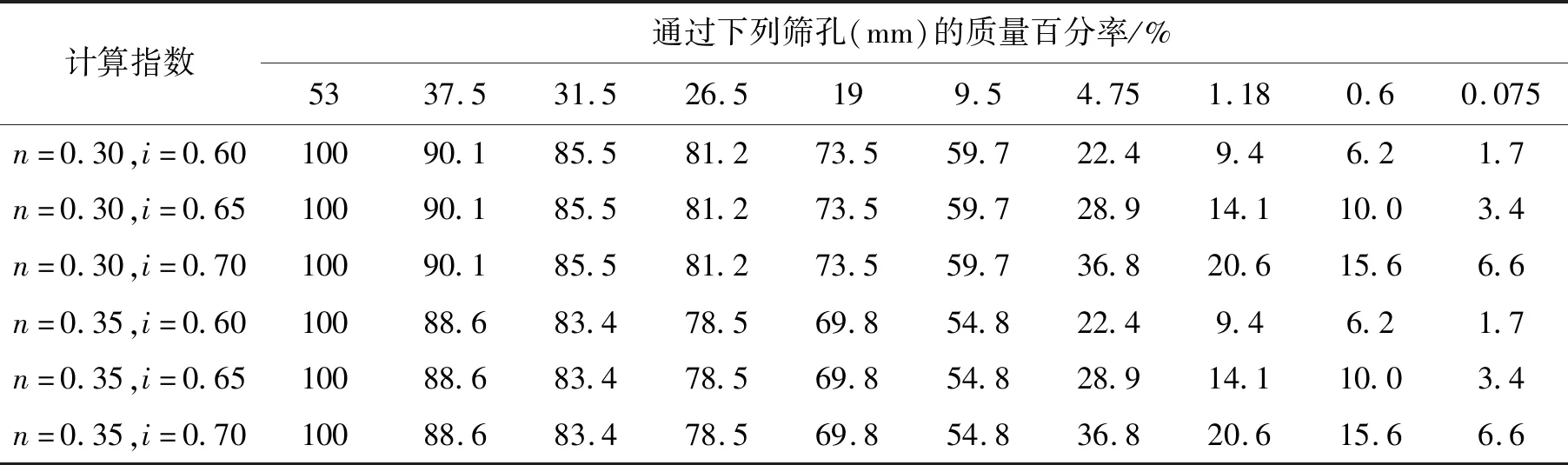

2.2 i法

i法计算公式:

pk=100×(i)x

(2)

x=3.32×(D/d)

式中:i为通过率的递减系数(通常i=0.65~0.85);x为粒料颗粒所在档,其他系数与泰波计算方法相同。

由i计算公式可以确定花岗岩大粒径级配碎石细集料的筛孔通过率如表3所示。

表3 i法计算细集料通过率

2.3 基于泰波法和i法的设计方法获取初拟级配

通过表2、3可以获取多组不同级配组成,如A-a、A-b、A-c、B-a、B-b、B-c等如表4所示。

除以上级配组成外,还存在例如级配F-d、G-e等不满足筛孔通过率原则的级配组成,除不满足要求的级配外,共可获取24组级配组成,由于级配组成数目较多,不一一列举。

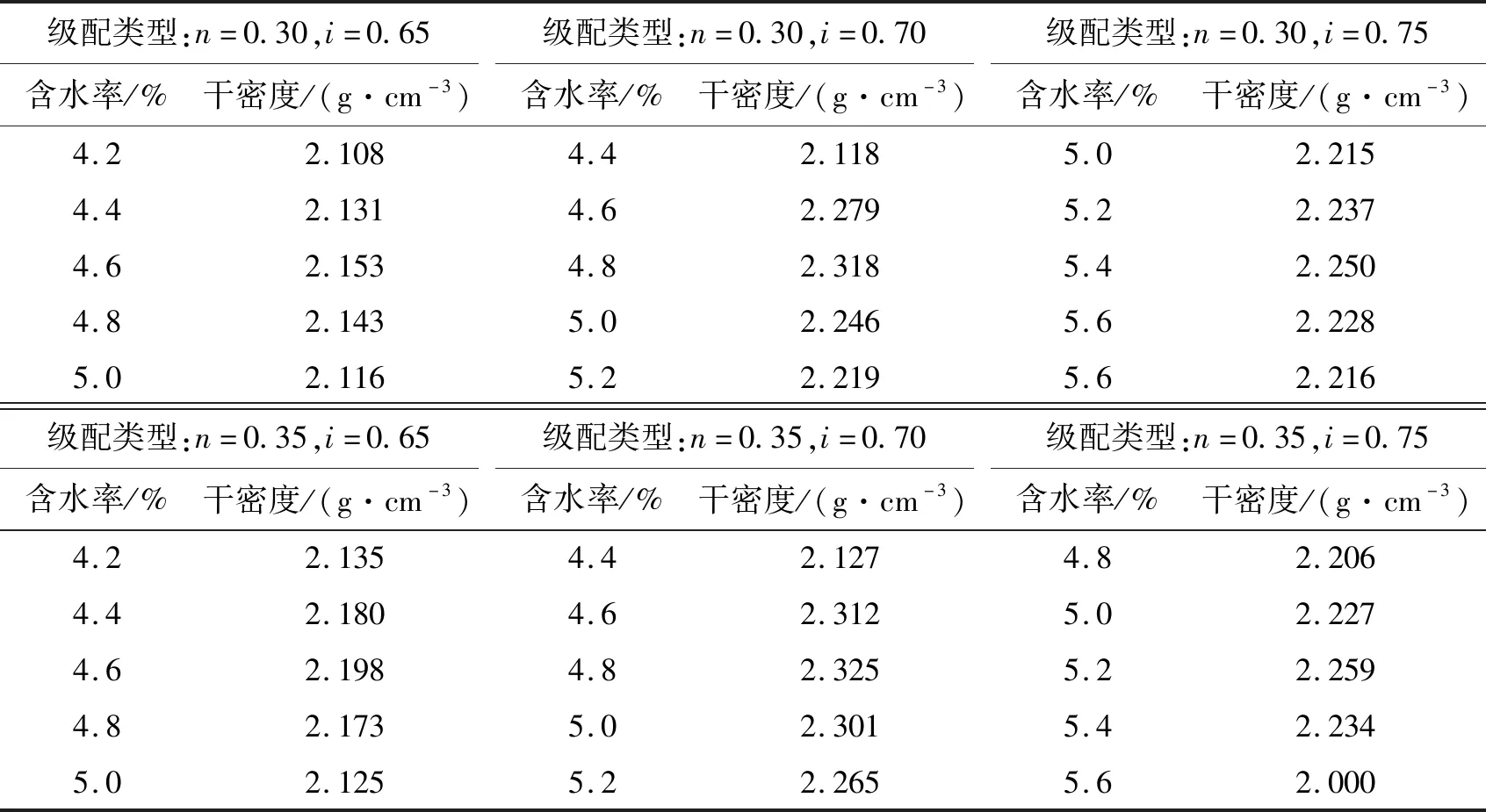

基于以上24组级配组成进行最大干密度、最佳含水率试验,结果不一一列举,仅列出其中6组试验结果如表5所示。

表4 不同级配组成

表5 最佳含水率、最大干密度

由试验结果可知:在A-a、A-b、A-c、A-d、A-e 5组级配中,级配A-b在含水率4.8%时对应的干密度2.318 g/cm3,在5组级配对应的最大干密度最大,取级配A-b为初拟级配。同理可得B、C、D、E、F、G 6组级配类型对应的初拟级配,整理如表6所示。

3 力学性能研究

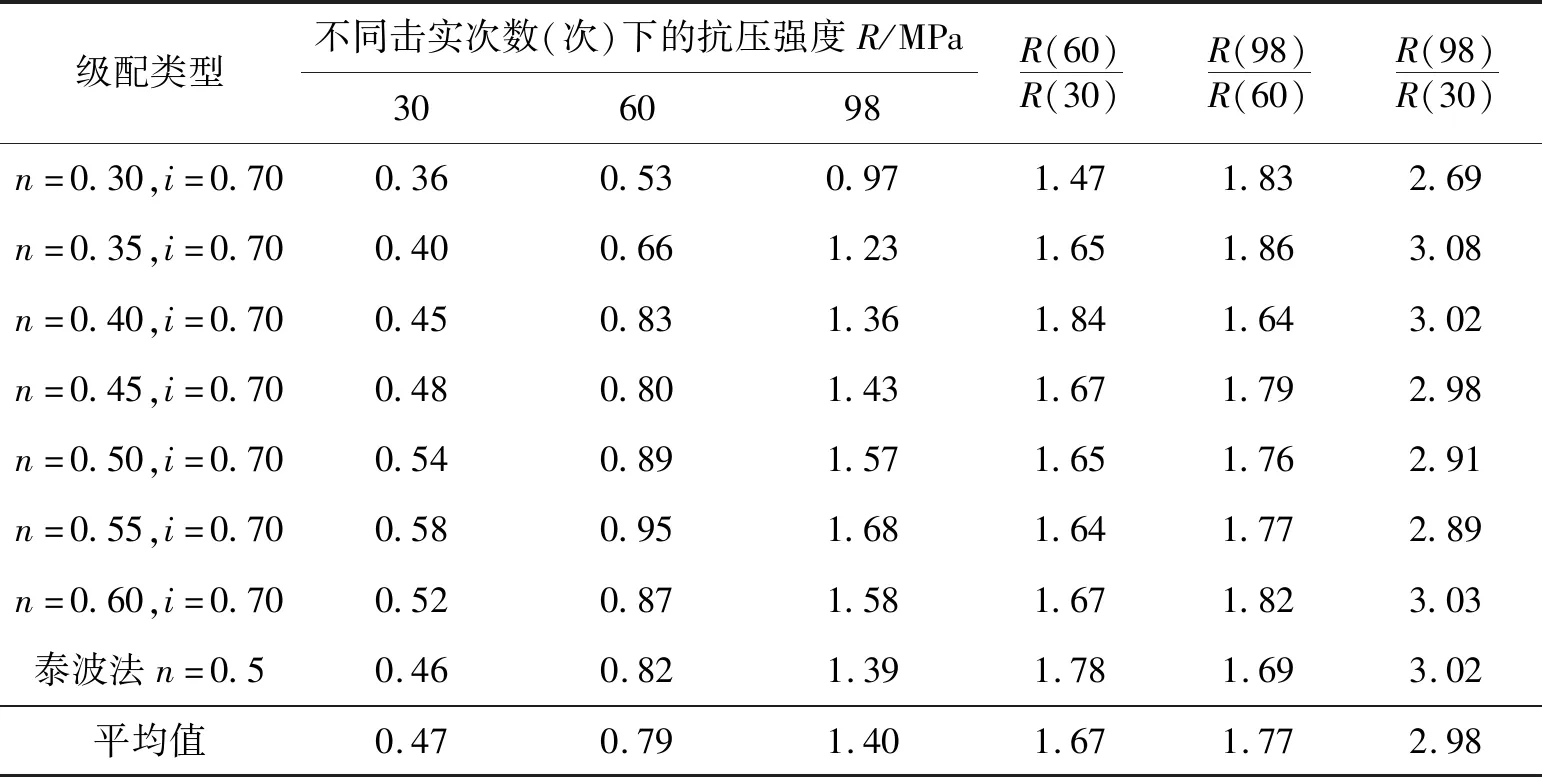

3.1 无侧限抗压强度

以初拟级配为研究对象,含水率取相应的最佳含水率,混合料添加4%水泥,按照JTJ 057-94《公路工程无机结合料稳定材料试验规程》进行相关试验。研究花岗岩大粒径级配碎石试件养护时间均为28 d,饱水条件下,相应击实次数分别为30、60、98次时,无侧限抗压强度的变化情况。试验结果见表7。

表6 初拟级配组成

注:泰波指数n=0.50计算所得级配为采用泰波法单独设计级配组成时对应混合料干密度最大。

由表7可知:① 当n=0.55,i=0.70时级配组成对应无侧限抗压强度值最佳;② 对于初拟级配,击实次数越大,抗压强度越高;③ 在花岗岩大粒径级配碎石的工程施工过程中,一定的碾压功率,是施工质量的保证。

表7 不同击实次数时花岗岩大粒径级配碎石试件无侧限抗压强度

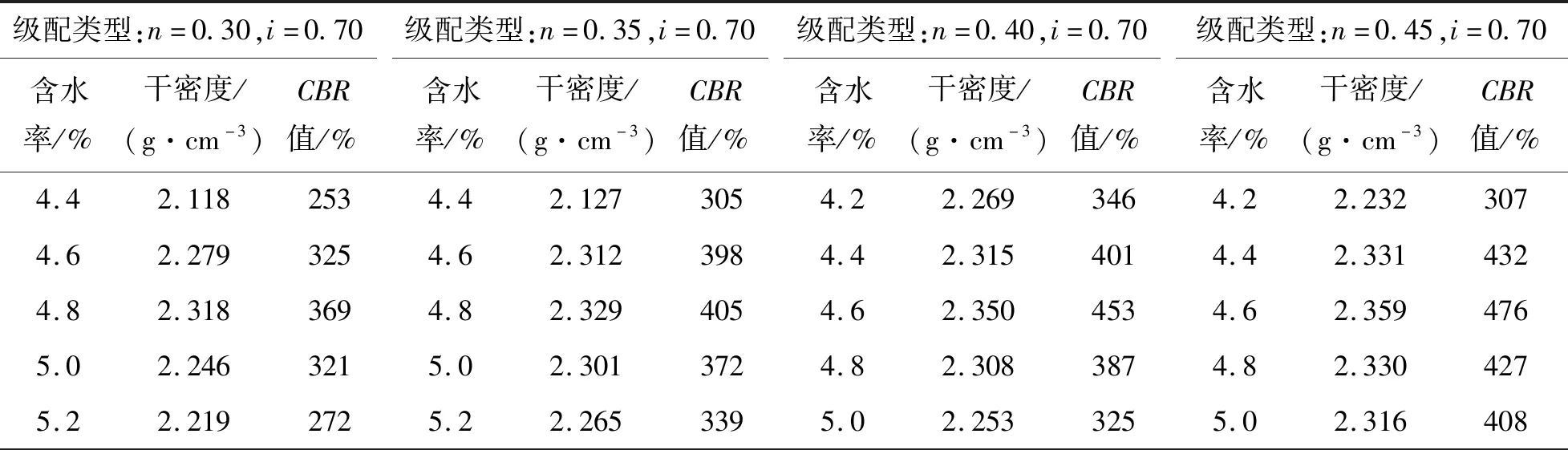

3.2 CBR值

以初拟级配为研究对象,改变混合料含水率,计算干密度,按照JTG E40-2007《公路土工试验规程》进行相关试验操作获得试件的CBR值,试件击实次数为98次时,试验结果如表8所示。

研究击实次数对CBR值的影响关系,以初拟级配为研究对象,含水率取最佳含水率,改变试件成型击实次数,获得对应的CBR值,试验结果如表9所示。

由表8、9可知:① 中国规范要求,被用作基层的级配碎石材料,采用击实成型对应试件的CBR值应不小于180%。在研究干密度对CBR的影响试验中,初拟级配试件CBR值最小253%,最大576%;击实试验中击实次数为98次时最小CBR值为369%,都满足规范要求;② 级配n=0.55,i=0.70对应试件CBR值最大,且明显优于泰波法单独设计级配混合料试件对应的CBR值;③ 混合料干密度越大,对应试件CBR值越大;击实次数对试件CBR值影响显著;③ 花岗岩大粒径级配碎石的工程施工过程中,必须保证一定的碾压功率,否则会对修建道路质量造成一定的影响。

3.3 回弹模量

以初拟级配最佳含水率试件为对象,参照JTJ 057-94《公路工程无机结合料稳定材料试验规程》推荐的试验方法操作,试验过程中试件可采用电动脱模仪成功脱膜,进而采用路面材料强度仪测试花岗岩大粒径级配碎石的无侧限抗压回弹模量(Ew)与有侧限抗压回弹模量(Ey),计算公式如下:

表8 不同干密度对应的CBR值

续表8

级配类型:n=0.50,i=0.70含水率/%干密度/(g·cm-3)CBR值/%级配类型:n=0.55,i=0.70含水率/%干密度/(g·cm-3)CBR值/%级配类型:n=0.60,i=0.70含水率/%干密度/(g·cm-3)CBR值/%泰波法n=0.5含水率/%干密度/(g·cm-3)CBR值/%4.02.3364373.82.3043753.82.3454493.62.2713384.22.3514594.02.3464404.02.3504573.82.3184054.42.3685134.22.3855764.22.3615064.02.3564534.62.3434364.42.3725204.42.3514504.22.2973504.82.3324254.62.2903434.62.3374284.42.254320

表9 不同击实次数对应的CBR值

(3)

式中:E为回弹模量(MPa);P为单位压力(MPa);H为试件高度(mm);l为回弹变形量(mm),l=加载读数-卸载读数。

试验结果如表10所示。

表10 抗压回弹模量

由表10可知:① JTG D50-2017《公路沥青路面设计规范》中指出,无黏结材料碎石基层的模量为180~250 MPa,试验所得无侧限回弹模量最小值为286 MPa,最大值为452 MPa;有侧限回弹模量最小为329 MPa,最大值为529 MPa,均满足规范要求;② 级配n=0.55,i=0.70对应试件回弹模量值最佳,优于泰波法单独设计级配混合料试件对应的回弹模量;③Ey/Ew平均值为1.13,路面设计宜设置路边限制,提高路用性能。

4 结论

(1) 泰波法与i法设计花岗岩大粒径级配碎石级配组成,具有骨架-密实型结构特征,明显优于泰波法单独设计级配组成;通过无侧限抗压强度试验、CBR试验、回弹模量试验,发现级配n=0.55,i=0.70对应力学性能最佳,其无侧限抗压强度为1.68 MPa,泰波法为1.39 MPa;CBR值为576%,泰波法为453%;回弹模量最大值为529 MPa,泰波法为461 MPa。

(2) 花岗岩大粒径级配碎石对应的8组初拟级配,当击实次数为98次时:无侧限抗压强度最小值为0.97 MPa,最大值可达1.68 MPa;CBR值最小值253%,最大值576%,其最大值为规范要求的3.2倍;有侧限回弹模量最小值329 MPa,最大值529 MPa,平均为无侧限回弹模量的1.13倍,回弹模量最大值可达规范要求的1.8~3.0倍,其力学性能都远远大于中国规范对普通级配碎石力学性能的要求,说明花岗岩大粒径级配碎石具有良好的力学性能与应用前景。

(3) 由花岗岩大粒径级配碎石无侧限抗压强度R(98)/R(60)=1.77,R(98)/R(30)=2.98,CBR值CBR(98)/CBR(60)=1.79,CBR(98)/CBR(30)=3.94及试件干密度越大对应CBR值越大,可知提升干密度、增大击实功可以有效改善花岗岩大粒径级配碎石的力学性能,工程施工应保证一定的碾压功率,提高压实度,保证施工质量。