低温甲醇洗工艺净化气硫含量超标的问题分析

初昌建,陈鲁园,李 健

(1.兖州煤业榆林能化有限公司,陕西榆林 719000;2.陕西精益化工有限公司,陕西榆林 719000;3.榆林学院化学与化工学院,陕西榆林 719000)

兖州煤业榆林能化有限公司年产500kt聚甲氧基二甲醚项目净化装置采用大连理工工艺技术包,设计负荷为348km3/h,以低硫煤为原料,经气化炉反应,得到原料气,再经低温甲醇洗得到合格的净化气送往合成装置生产甲醇,2019年11月进入试车阶段。在初期生产运行过程中,公司低温甲醇洗系统多次出现了净化合成气中组分H2S+COS含量>2.0×10-6现象,严重影响了低温甲醇洗及后续合成装置的稳定运行。经过了多次工艺调整及实验,最终将净化合成气中的硫组分调整至0.1×10-6以下。

本文对净化合成气总硫超标的原因进行分析和总结,尤其是针对入工段原料气CO2液化造成净化气硫超标进行了系统分析,可为低温甲醇洗系统的调控达到工艺要求提供参考依据。

1 工艺流程

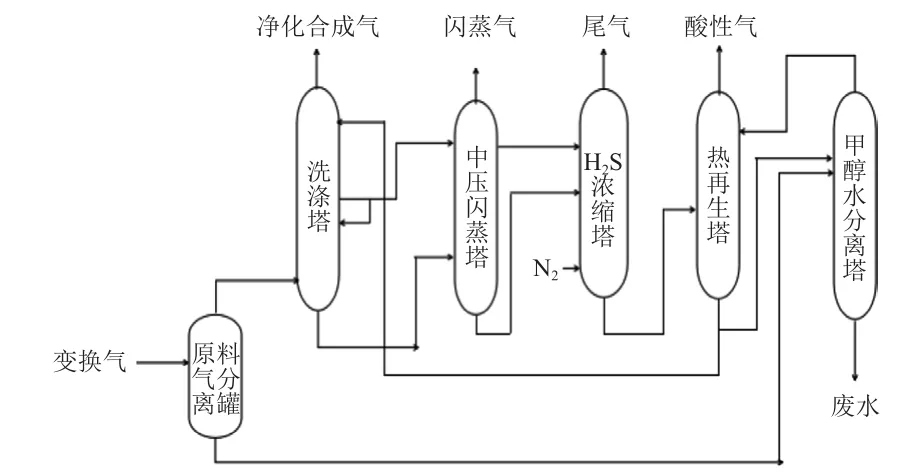

低温甲醇洗工段主要是经洗涤塔通过贫甲醇脱除原料气中的CO、H2S及COS等杂质,同时脱除原料气中带入的饱和水,得到CO2含量≈2.5%(mol),总硫含量<0.1×10-6的合格净化气送出装置;洗涤后的富甲醇通过氮气气提塔气提出尾气并浓缩H2S馏分;再通过热再生塔得到贫甲醇,并向硫回收工序提供富含H2S的酸性气体;同时使排放的尾气和废水满足环保排放指标。如图1所示。

图1 工艺流程图

2 低温甲醇洗装置运行中净化气硫含量超标及措施

2.1 贫液量和半贫液量不足

加减负荷的过程中容易造成贫液量和半贫液量供应不足,使得洗涤塔的洗涤能力下降,变换气中的硫组分不能按要求洗涤出去,从而造成净化合成气中硫组分超标。在加减负荷的过程中,可以参考设计值适当增加贫液量和半贫液量,提高洗涤塔系统操作压力,保证洗涤塔的洗涤效果,加减完负荷后再调整贫液和半贫液量,使得净化合成气的各组分满足生产要求。在30m3/h的情况下,贫液的设计值为360m3/h,而通过实际生产证明,贫液加至380m3/h系统操作更稳定。在正常生产工况下,可以优先考虑通过调整半贫液量来调整净化气中的CO2含量。

2.2 H2S浓缩塔的氮气气提量过小

H2S浓缩塔利用N2气提出CO2实现H2S的浓缩。当气提氮气量过少时,甲醇中CO2解析力度不够,致使甲醇中的CO2含量过高,带入热再生塔,加重热再生塔的负荷,再生效果不好,使得贫甲醇的品质下降,影响洗涤效果,最终净化合成气的总硫超标。通过不断地调试研究,在不影响尾气负荷要求的情况下,适当增加氮气气提量,减轻热再生塔的负荷,会改善贫甲醇的品质,使得工艺系统更加稳定。

2.3 热再生塔的热负荷不足

低温甲醇洗中热再生塔的热负荷不足是影响总硫超标的关键因素之一。若热再生塔再生效果不好,部分H2S未再生出去,导致贫甲醇中的硫含量增加,使得贫甲醇的吸收效率下降,导致净化合成气的总硫含量超标。热再生塔塔顶的温度和压力可以直观表现出热再生塔的热负荷是否满足再生要求,工艺操作人员应密切关注热再生塔顶的压力与温度,保证贫甲醇的品质。通过生产证明将塔顶操作压力控制在0.26MPa,温度控制在94℃左右,可以使贫夜中的H2S含量保持在20mg/L以下。

2.4 入工段原料气CO2液化造成净化气硫超标

入工段原料气(压力5.8MPa)经E001换热器与净化合成气、尾气、CO2气换热冷却,并在V001原料气分离罐分离出水后进入洗涤塔进行脱硫脱碳。在刚开始试车运行中,多次出现V001原料气分离灌液位波动,导致系统不稳定,净化合成气总硫出现明显波动。经过分析研究,是因为入工段原料气经E001换热器冷却器后,CO2在V001原料气分离罐液化造成的。如表1所示。

表1 E001各入口、出口温度值

入工段原料气的操作压力为5.8MPa,CO2含量为24%,此时CO2分压为1.4MPa,在1.4MPa下对应的CO2液化温度为-33℃。而当时V001原料气分离罐的温度为-34℃。经研究发现H2S浓缩塔的尾气除沫器破损脱落,造成在E001换热器尾气管道入口处有大量的甲醇积液,影响了E001的换热效果,这是造成CO2液化的主要原因。当在V001原料气分离罐发生CO2液化,会由管道进入甲醇水分离塔、热再生塔,加重两塔的热负荷,也使得两塔压力波动较大,不利于甲醇脱水,甲醇中的H2S再生较难,贫液的品质不合格,影响洗涤效果,容易造成净化合成气硫超标。

若想要减少CO2液化,就需要提高V001原料气分离罐的操作温度。这种情况下,可以将尾气管线的甲醇液排净,对尾气除沫器进行重新装填加固,减少尾气管线带液情况的发生。同时操作人员在操作过程中,氮气增加时要缓慢,开尾气放空阀也要缓慢操作,以避免尾气气量太大损坏尾气除沫器。同时在不影响原料气组分的情况下,将原料气的操作温度由31℃提高到了41℃。经过整改调整后,尾气(水洗前)中的醇含量降至0.1mg/L,尾气管道中也没有出现积液的现象,CO2在V001原料气分离罐处液化量极大减少,系统更加稳定,净化合成气中的硫含量降至0.1×10-6以下。

3 结束语

低温甲醇洗净化合成气硫超标是一个比较复杂的问题,很多因素互相影响,所以针对硫超标问题要从多方面的因素考虑。在调整的过程中,还应注意会产生的负面影响,如不能盲目加大贫液量而导致温度升高。此外,操作人员一定要做到仔细谨慎,精心调整,防止CO2液化的发生,以确保净化合成气中的硫含量降到0.1×10-6以下。