综采工作面超前巷道自动化辅助作业技术现状与展望

张德生,任怀伟,卞 冀,徐亚军

1天地科技股份有限公司开采设计事业部 北京 100013

2中国煤炭科工集团唐山研究院有限公司 河北唐山 063012

智能化是当前煤炭综采技术发展的重点和热点,以工作面“三机”自动化引领的智能综采技术逐步发展成熟,在地质条件较好的工作面已形成“无人操作、有人巡视,顺槽集中控制”的智能化开采模式[1-2]。综采工作面超前两巷是煤流、人流和物流的主通道,且超前段是顶板事故的多发区,在超前20 m 以上的支护区范围内,设备繁多、工序复杂,如大部分矿井单体支柱搬运等工作仍需人力操作,成为制约智能化开采的瓶颈。

提高超前巷道 (顺槽) 辅助作业机械化、自动化程度,实现多设备协同控制,减少作业人员数量是近年来研发和应用的重点。在超前支护方面,经过近20 年的发展和完善,超前液压支架已成为各种类型矿井安全、高效生产的基本保障[3-4];在运输系统方面,转载机自移装置 (马蹄尔) 不断成熟并向大推移行程发展[5-6];在辅助作业方面,机器人化巡检和作业装备不断涌现[7-8],国家煤矿安全监察局《煤矿机器人重点研发目录》提出了巷道清理机器人等辅助机器人装备的要求[9],推动各类辅助作业机器人加速发展。在上述装备自动化发展的基础上,超前支护装备、运输装备和协同推进控制技术也有了初步进展[10]。

当前,煤炭企业把握技术发展的新趋势,大力实施开采技术装备升级、减员提效,为超前巷道辅助作业新技术推广应用提供了重要机遇。通过对辅助作业自动化技术分析和展望,并介绍最新发展成果,以期为相关技术装备的开发和应用提供参考。

1 综采工作面超前巷道辅助作业

1.1 超前巷道基本功能和辅助作业类型

在长壁综合机械化开采工艺中,工作面超前巷道承担煤流外运、综采工作面材料内运、装备动力和材料输入,以及保障人员和设备安全作业空间等基本功能,相应的基本系统包括承担煤流外运的转载机和带式输送机主煤流运输系统、运输动力设备和管路的设备列车辅助运输系统、控制围岩的超前支护系统及巷修工程等辅助作业系统 (见图 1)。在工作面推进过程中,需要进行转载机和带式输送机的移动,超前支护系统的前移,液、电、气供给管路的回撤,巷道治理等大量辅助作业,上述工序具有复杂化、离散化等特点,难以实现程序化控制,造成人员经常性集中作业,限制了综采工作面及两巷设备协同推进,成为智能化开采的最大障碍。

图1 工作面及超前巷道设备布置示意Fig.1 Layout of equipments in advanced roadway and working face

为此,重点对空间维护 (支护设备群)、煤流 (转载机+带式输送机)、动力流和信息流 (管路群)、巷修作业 (辅助装备) 等管理和维护系统进行分析。

1.2 超前支护系统

《煤炭安全规程》规定:采煤工作面所有安全出口与巷道连接处超前压力影响范围内必须加强支护,且加强支护的巷道长度不得小于 20 m。传统超前支护是以单体支柱支撑,随工作面推进,单体支柱从后向前移动,反复搬运与支设工作,劳动强度大。条件差的巷道支护密度大,人工移动危险性更高。为减少操作人员,提高超前支护效果,近年来重点发展的双列多节迈步式超前支架 (见图 2) 可有效加强巷道超前段及端头后方巷道的顶板支护,通过配置电液控制系统,实现交替迈步式前移,大大简化了操作流程,提高了工效,保证工作面采煤作业顺利进行,现已逐步发展成熟,在各类地质条件矿井均有应用[11]。

图2 运输巷超前支护系统Fig.2 Advanced supporting system in conveyance roadway

存在问题:频繁的降柱-移架操作带来反复支撑,破坏顶板和原有锚网系统,对于顶板条件差或压力显现明显超前巷道的适应性较差,制约了其推广应用,因此传统单体超前支护方式仍在大量应用。

1.3 煤流输送系统

当前,运输巷的煤流输送装备群形成了以“转载机+自移机尾+带式输送机”的成熟配套模式,自移装置作为转载机与带式输送机的中间衔接装置 (见图3),具有输送带跑偏调整、转载机推移方向和自行前移等功能,广泛应用于高产高效工作面。通过人工操作液压阀,可实现转载机、带式输送机机尾的自动前移,达到工作面快速推进目的,并通过引入电液控制系统,实现了自动化前移。

图3 转载机自移装置Fig.3 Self-moving device for transfer conveyer

存在问题:大采高工作面转载点煤流系统大块堵卡时,需要停机处理,由人工轮锤或手持风镐进行破块,停机时间十几分钟至 1 h 以上,无法保证煤流系统的连续运行;带式输送机托辊架的回撤仍需大量的人工辅助作业。

1.4 设备列车和管路系统

综采工作面设备列车是乳化液泵站、移动变电站、各类监控中心、电缆盘和材料等的工作载体,一般在距采煤工作面 40~200 m 的范围内,随工作面回采整体移动,保证系统高速推进,成为综合机械化开采的必备装备;各类管路系统则挂设在煤壁上,由人工拆卸,通过车辆运输回撤,如图 4 所示。

图4 设备列车及管路系统Fig.4 Equipment train and pipeline system

存在问题:通用设备列车是“绞车+轨道”模式,回撤移动时将后部轨道拆除,移至前端。绞车操作、轨道运输和铺设均需人工完成,无法实现自动化连续推进;供水管路、供液管路也需边回采边拆除,人力消耗大。

1.5 其他辅助作业

(1) 巷修作业 由于强矿压作用造成巷道变形大,影响设备通过,且具有安全隐患,必须采取修复和加强支护作业,以保证安全通行和作业空间。主要包括钻孔、起底、扩帮等作业。

存在问题:目前采用的单钻机作业和人工起底方式劳动强度大,作业效率低,单班甚至达到数十人同时作业。

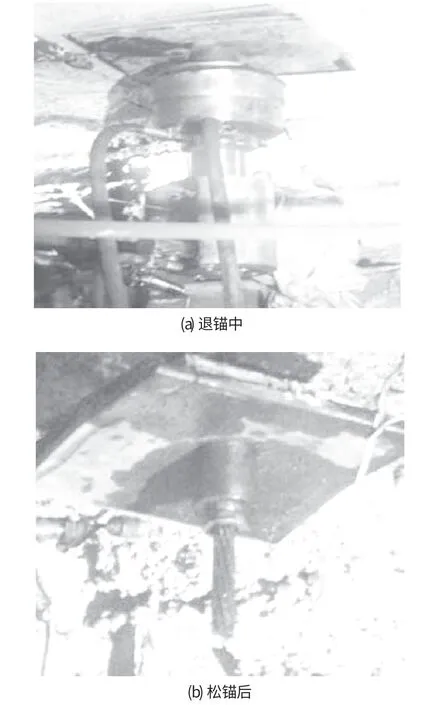

(2) 退锚作业 从围岩控制和采空区安全角度出发,对于回采巷道,回采前需依靠锚索维护采前稳定,回采后需及时垮塌。当锚索过强支护时,工作面推进后回采巷道顶板滞后垮落,产生大面积悬顶,相临巷道应力增大,并容易导致瓦斯和有害气体积聚,给煤矿生产带来一定的安全隐患,因此需要将锚索的锁具退出以解除锚固作用,并回收托盘、锁杯等材料。

存在问题:退锚机具锁片拆除环节需要人工介入,危险性大,对于锈蚀等情况,锚索退锚率低,一般需要 3 人以上协同作业。

2 超前巷道辅助作业机械化与自动化新进展

2.1 超前支护新技术

针对双列多节式超前支架沿工作面走向等强度支护的不足,提出适用于多数巷道超前支护的“低初撑力、高工作阻力”超前液压支架支护理念和非等强支护控制方法[12],以巷道变形量和超前应力集中 2 个参数作为稳定性控制指标,采用低初撑力以减轻对顶板接触区域和锚杆的破坏,高工作阻力以抵抗顶板冲击载荷破坏,和锚杆支护系统协同发挥支护作用,提高了超前液压支架的适应性。同时,非等强支护控制方法为冲击地压矿井超前巷道 70 m 以上超长距离支护装备设计和布设提供了理论支撑。

针对反复支撑破坏顶板的问题,近年来先后发明了搬运车载运[13]和单轨吊运式[14]无反复支撑液压支架。中煤科工太原研究院发明的搬运车转载式 (见图5(a)) 包括无轨防爆胶轮车、升降平台以及旋转夹紧装置,旋转夹紧装置布置于升降平台上,通过升降实现超前支架的接顶、脱顶和旋转,并由搬运车实现转载动作;天地科技发明的单轨吊运尾变首式超前支护系统 (见图 5(b)),可通过单轨吊的转载实现尾变首式移动。上述 2 种方案可从根本上解决反复支撑对顶板的扰动破坏问题,目前已在雅店煤矿、口孜东煤矿等复杂条件矿井推广应用。

图5 超前液压支架架型新发展Fig.5 New type of advanced hydraulic support

2.2 煤流系统保障

针对大块煤和矸石这一影响煤流系统连续运行的重要障碍[15],为减轻工人劳动强度,提高作业效率和安全,利用冲击原理的机械破碎装置,对大采高工作面大块煤进行破碎的各种尝试不断出现。天地科技开发的乳化液拍击式大块破碎技术[16],其冲击加速性能可达 7g以上[17],在有限的高度空间内达到尽可能好的破块效果,适用于转载机入口大块煤的破碎 (见图6(a));一种具有大块煤预破碎功能的过渡槽及刮板输送机[18]则在卸载区安装电动机直驱齿辊式连续破碎装置,解决了工作面输送机卸载点和转载机入口点大块煤堵塞难题 (见图 6(b)),可在不停机状态下实现大块煤的破碎。

2.3 设备列车辅运系统

针对传统设备列车移动作业步骤复杂、操作人员数量多的问题,中煤科工太原研究院等单位开发了迈步自移设备列车[19-20],以液压为动力,自带轨道,实现列车自移、行走调偏、管缆随动、防掉道等功能,前方锚固拉移装置带动整个设备列车迈步式前移 (见图 7),通过电液控制和无线遥控操作,进一步提高了作业安全和效率。

2.4 巷道控制辅助作业技术

底鼓一直是我国巷道支护的顽疾,注浆、锚杆与锚索加固是控制巷道底鼓的有效方式。水力压裂卸压、放顶技术是近年来新发展的一项技术。上述作业均需完成不同方位和深度的钻孔作业。现有钻机质量与体积较大,在巷道内搬运、稳定困难,钻孔位置不容易精确掌握 (见图 8(a)),为此专门开发了牵引式轻便型多功能钻机平台 (见图 8(b))。

针对悬顶退锚作业难题,天地科技发明了一种卡盘式自动退锚装置[21],在传统退锚千斤顶的基础上,增加了三爪液压卡盘和联接部,配套新型外沿结构锁片,实现张拉松锚及退锚的一体化作业,避免了人工拨片等危险作业。在山西王坡煤矿某巷道进行了锚索退锚作业试验,效果良好 (见图 9)。

图8 钻机平台Fig.8 Drill rig platform

图9 卡盘式退锚装置Fig.9 Bolt-retreating device with cartridge

3 超前辅助作业发展方向

3.1 发展趋势

随着煤炭资源的开发向深部转移,超前巷道条件日趋复杂[22],对超前巷道支护和围岩控制要求不断提高,巷修等辅助工作量也随之加大;智能采煤技术的快速发展,也要求两巷作业自动化水平进一步提升。因此,超前巷道辅助作业将向以下方向发展:

(1) 围岩控制作业一体化 超前巷道多装备一体化是必然趋势。系统考虑围岩控制的时空效应,“采前修复—超前支护—采后卸压”一体化作业如图10 所示,将修复平台和退锚作业与超前支架集成一体,实现全方位自动化控制。

图10 一体化作业示意Fig.10 Sketch of integration operation

(2) 装备功能集约化 减人提效是发展辅助作业自动化技术的目标。分散作业装备和岗位的集中,必须要求装备功能集约化。如转载运输机和起底设备等的结合,实现“铲-装-运”集成功能,提高装备适应性,减少作业人员。

(3) 控制协同化 改变传统的离散人工就地控制方式,将转载机、带式输送机机尾、设备列车、大块破碎装置等集成到统一的监测和控制平台,与工作面的推进相衔接,实现基于开采工艺与工序的设备协同推进。

3.2 共性关键技术

(1) 精确定位和导航技术 精确定位和导航技术是设备调控的基础,也是人员安全的保证。当前超前液压支架的自移、设备列车纠偏、人员接近保护等均需高精度定位的支持,是需解决的共性关键问题。

(2) 图像处理和识别技术 超前巷道围岩的工况监测、煤流系统的大块识别、巷道变形和破坏等智能识别难题,均有望通过图像感知及处理技术来破解,该技术是超前巷道自动化作业领域的重要支撑。

(3) 机器人化高效作业装备 高效的执行机构是辅助作业的根本保障,按照《煤矿机器人重点研发目录》的要求,开发超前支护机器人、搬运机器人、破碎机器人、巷道清理机器人、管道安装机器人以及各类巡检机器人。

4 结语

随着智能化开采的加速发展和推广应用,目前超前巷道辅助作业已基本实现机械化,正向自动化和智能化方向发展。集成现有先进技术装备,以围岩控制为基础,减员提效为目标,进一步攻克精准定位与导航、智能感知及机器人化作业技术,为煤炭智能化少人化开采提供支撑。