矿用锚索张拉机具张拉性能试验装置的设计

许海龙

1煤炭科学技术研究院有限公司检测分院 北京 100013

2煤炭资源高效开采与洁净利用国家重点实验室 北京 100013

随 着锚索支护技术的不断推广和应用,锚索支护已经成为煤矿巷道施工安全高效首选的支护方式[1]。锚索支护在深部开采巷道、大断面巷道、复合破碎顶板、高地应力等困难条件巷道使用中取得了良好的支护效果[2]。矿用锚索张拉机具作为煤矿井下锚索支护施工中的主要设备,用于矿用锚索的安装并完成预应力的施加,能够有效控制顶板离层、减小煤矿巷道的围岩变形等。预应力是锚索支护的关键参数,直接决定支护效果,因此张拉机具的张拉作业成为锚索施工工艺中的关键工序[3]。煤炭行业标准 MT/T 972—2006 对张拉机具的张拉性能试验方法和技术要求进行了基本规定。传统试验方法及装置在操作性、试验精度、劳动强度、数据读取、环保卫生等方面存在一定局限性,研制新型试验装置具有重要的现实意义和应用价值。

1 张拉机具工作原理及发展趋势

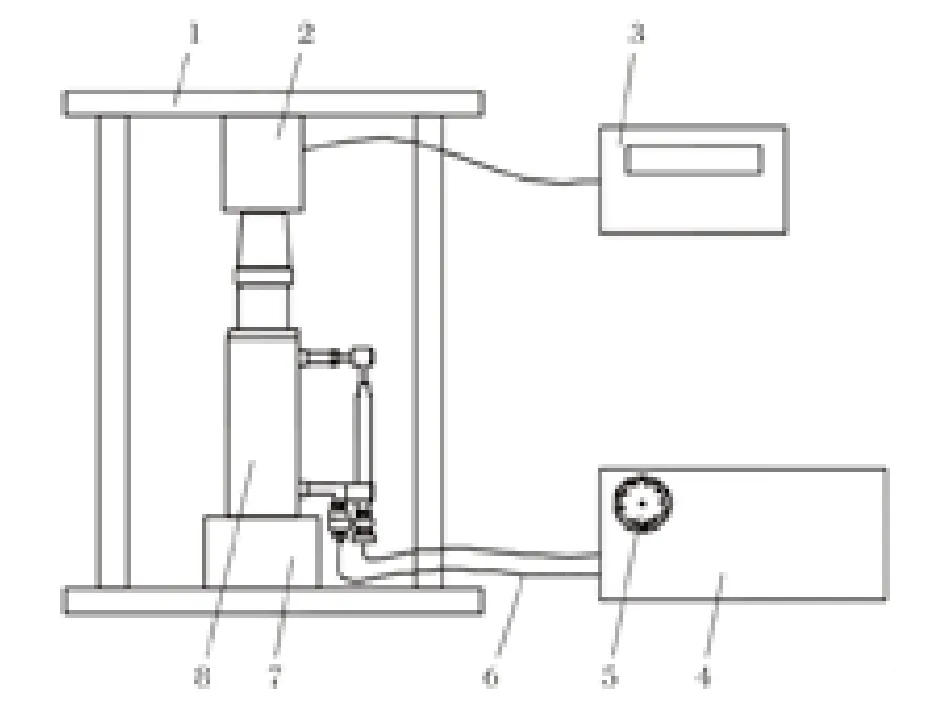

张拉机具由液压泵站、穿心式张拉千斤顶、高压胶管、张拉力指示表等组成,其液压泵站动力源可分为人力手动式、人力脚踏式、气动式、电动式和乳化液驱动式等。如图 1 所示,工作时,液压泵为千斤顶提供高压油液,通过千斤顶张拉和夹片对锚索的咬合作用完成预应力施加,预应力值通过张拉力指示表显示。通过调节液压泵的输出压力,可使千斤顶施加不同的张拉力。千斤顶的自动锚固和退锚通过内置锚锁具实现。张拉机具操作简单,拆装方便,安全高效,综合性能优越,在煤矿井下得到了广泛应用。

图1 张拉机具工作原理Fig.1 Working principle of tensioning facility

随着煤矿开采能力的增强,矿井开采深度和难度不断加大,出现了千米深井高地应力巷道、极破碎围岩巷道、特大断面巷道、受强烈采动影响的巷道等复杂工况,地质条件更加复杂,对巷道支护技术提出了更高要求[4]。为有效控制围岩离层和破坏,提高巷道的安全性,锚索支护技术得到了快速发展,支护用钢绞线向着大规格、高强度、大直径、大破断力的方向发展,常用钢绞线直径由 15.24~21.60 mm 发展到15.24~28.60 mm。锚杆索质量及施加的预应力不断提高,矿用锚索张拉机具张拉力由 120~180 kN 提高到 120~600 kN。随着“自动化减人、机械化换人、智能化无人”的绿色智慧矿山建设逐步推进,出现了车载式张拉机具,将张拉机具安装在煤矿用液压锚杆钻车中,张拉机具的使用正在向智能化升降托举、智能化安装、智能化施加预应力、智能化检测施工效果方向发展,不断减轻井下工人劳动强度,提高巷道锚索支护作业工作效率[5]。

2 张拉性能传统试验方法

MT/T 972—2006 对张拉机具张拉力、内泄压降、退锚压力、示值准确度偏差、外渗漏、超载试验等张拉性能的试验方法与技术要求进行了基本规定。张拉性能测试中的一种常见方法 (见图 2) 是通过 2 根立柱组成门式试验台架进行试验,用千斤顶推力值表示张拉力值,通过标准测力仪传输至二次仪表进行显示。该测试方法能够完成千斤顶推力性能试验,而实际上千斤顶的顶推力值和张拉力值并非等同,施工作业中钢绞线、锚锁具和夹片对预应力施加存在一定影响,因此该试验方法不能完全模拟施工状况,并且存在退锚压力测试时需二次拆装、千斤顶和测力传感器中心孔难以对中、试验台架易变形、试验数据准确性难以保证等问题[6]。

图2 张拉性能传统试验方法 1Fig.2 Traditional test method 1 for tension performance

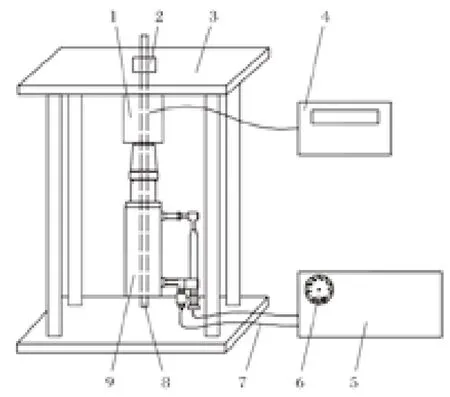

另一种常见测试方法 (见图 3) 采用 4 根立柱方式,台架上侧中心孔穿入钢绞线,采用相应直径规格的钢绞线将锚具、千斤顶、中空式测力传感器、上侧面板和垫块等串联起来,通过模拟煤矿井下巷道顶板锚索支护施工状态完成试验。该试验方法能够保证测力传感器和千斤顶中心孔对齐,台架不易变形,消除了锚锁具和夹片对预应力施加造成的影响,在一定程度上提高了测试结果的准确性。但是该方法仍存在一定局限性:试验前靠人工托举传感器和千斤顶进行连接安装,当锚锁具和夹片咬合发挥作用后试验人员方能离开,劳动强度较大;虽然张拉力试验完成后可直接通过千斤顶反向供油收缩进行退锚性能试验,避免了二次拆装,但退锚性能测试结束前即需要人工托扶千斤顶,防止退锚结束后直接坠地;试验中外渗漏油液及试验前后卸装胶管漏油,影响试验台周边清洁卫生。

图3 张拉性能传统试验方法 2Fig.3 Traditional test method 2 for tension performance

综合分析上述 2 种测试方法的优势和不足,研制了一种便于操作与测试数据采集处理、降低试验人员劳动强度、安全可靠并具备外漏油液收集等功能的试验装置,在满足试验要求的同时,能够模拟煤矿井下锚索支护作业工况,提高了试验方法的科学性、便捷性和准确性。

3 试验装置总体方案设计

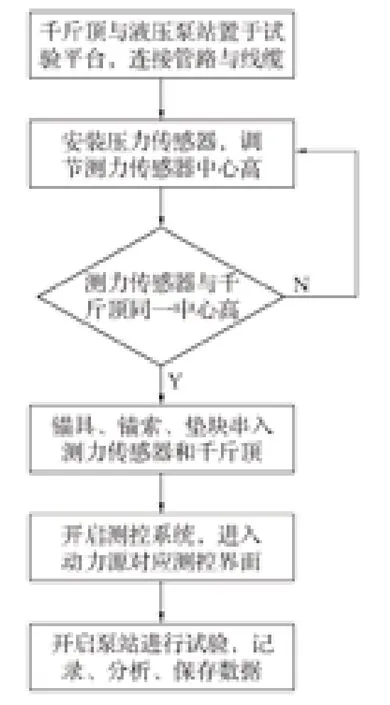

根据张拉机具使用现状及发展趋势,确定研发试验装置的主要设计参数:承受试验力不低于 1 000 kN,适应千斤顶中孔直径范围为 15~40 mm,张拉行程为 0~300 mm,工作台高度为 800 mm。为降低试验人员劳动强度,采用卧式结构,试验人员进行样品与传感器安装时无需人工托举对中操作,通过 V 形平台和上下调节机构实现中心孔对中调节。设置集油装置对试验前后管路安装、拆卸及试验中外泄漏油液进行收集。另外,试验装置还具备安全防护、液压泵压装等功能。将测力传感器及压力传感器引入测控系统,通过测控系统软件界面实时读取和保存试验数据,试验前可输入样品基本信息,试验结束后直接输出试验记录和检验报告。张拉性能试验工作流程如图4 所示。

4 试验装置机械结构设计

图4 张拉性能试验工作流程Fig.4 Process flow of tension performance test

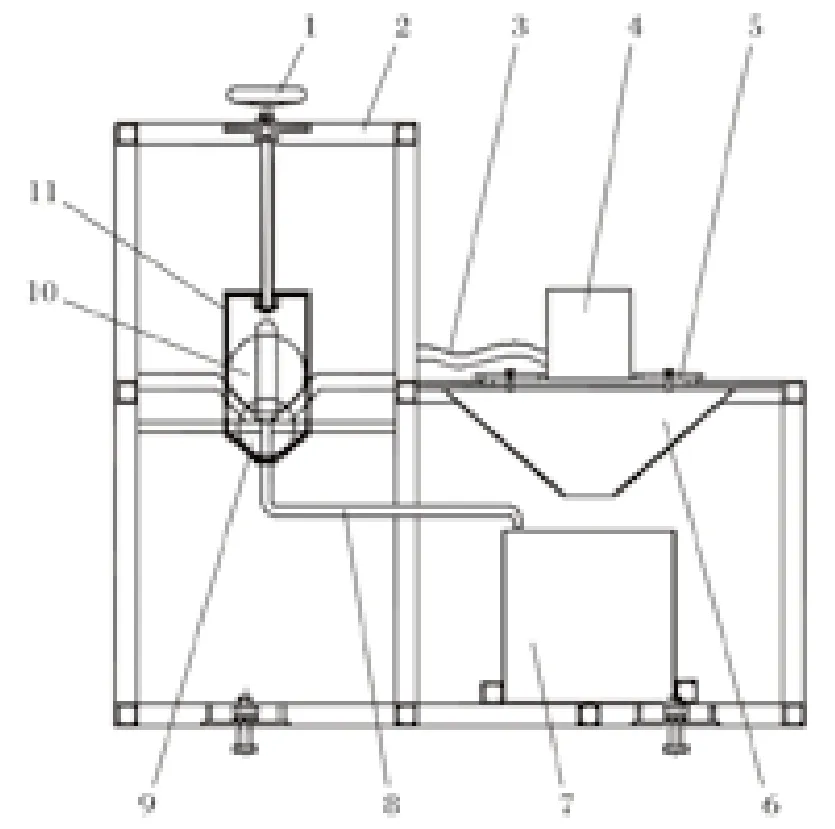

试验装置机械结构部分为张拉性能试验提供平台,由千斤顶 V 形安放平台、传感器中心高调节器、液压泵工作台、集油机构、台架及防护罩等组成。千斤顶 V 形安放平台能够保证千斤顶中心线的水平位置,通过测力传感器中心高调节器使传感器与千斤顶保持同一中心高度。测力传感器中心高调节器由旋转盘、丝杠、托举环及附件组成。液压泵工作平台用于固定液压泵,基于人机工程学考虑,平台高度设计为 800 mm,便于试验人员进行试验操作。平台面板均匀开设螺栓孔,通过螺栓及压板实现对样品的压装功能,保证液压泵在试验过程中不会发生移动,在手动液压泵工作中更便于人力施加。管路拆装过程中及试验中外渗漏油液通过螺栓孔收集至面板下侧集油漏斗,千斤顶 V 形安放平台底部设有集油管,将试验中渗漏油液汇集至集油箱,保证了试验台周边的卫生清洁。在试验台周边设置可开启式防护罩,避免了试验过程中因高压油液溢出、锚具破碎或钢绞线断裂等带来的安全风险。防护罩设置玻璃钢观察窗,便于试验过程中观察样品状况。

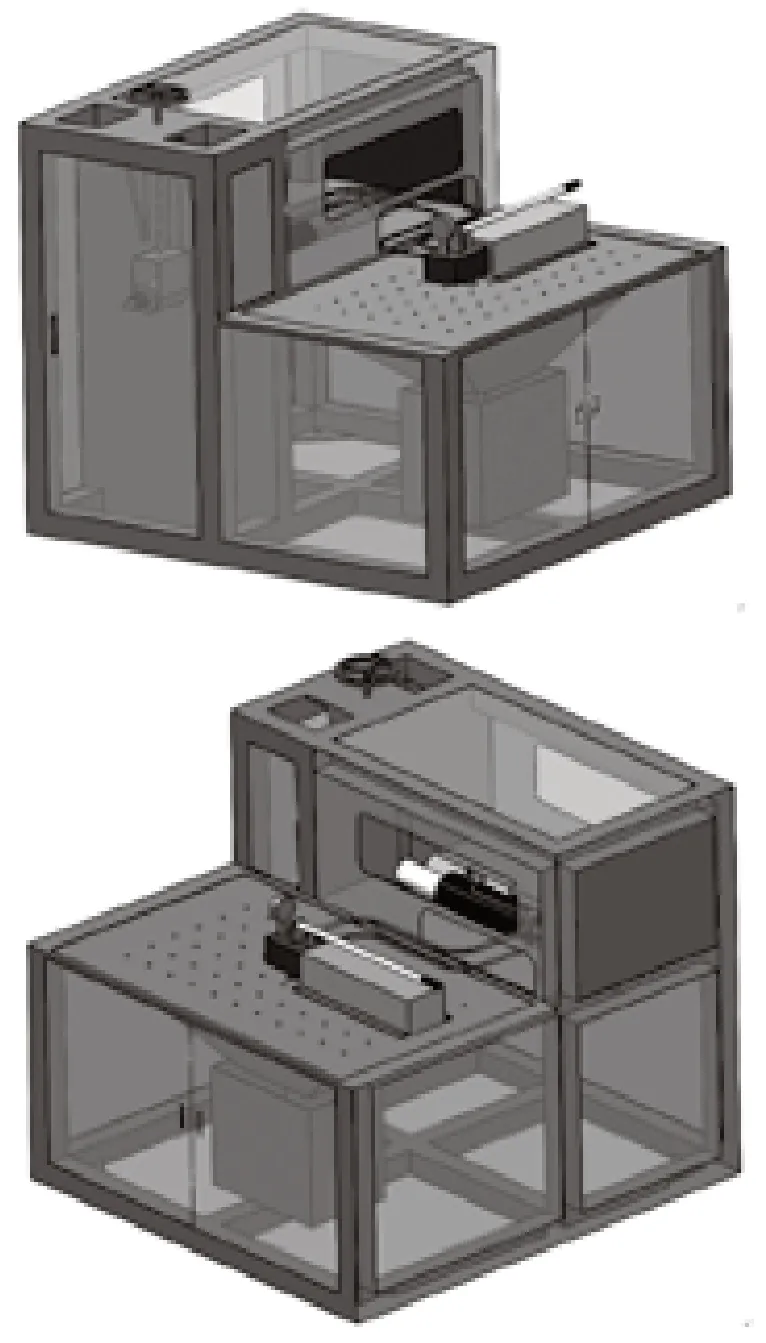

图5 试验装置结构组成Fig.5 Structural composition of test device

通过 SolidWorks 软件完成试验装置各部分结构的三维模型设计 (见图 6),结构紧凑,布置合理,满足张拉性能试验要求,同时便于试验人员操作,减轻试验人员工作强度,并且能够及时收集外泄漏油液,满足实验室 6 S 管理对设备周边环境卫生的要求。

图6 试验装置三维结构示意Fig.6 3D structural sketch of test device

5 试验装置测控系统设计

试验装置张拉性能测试原理如图 7 所示,通过测力传感器测量张拉千斤顶输出的张拉力,通过压力传感器测量液压泵输出的油液压力,测力传感器和压力传感器将电流信号传输至测控系统,经过信号转换、数据分析和处理,完成张拉力值、示值误差、退锚压力、内泄压降等参数的测量。

图7 测试原理Fig.7 Testing principle

测控系统基于 PLC 应用控制技术,采用 Visual Studio 软件完成测控系统软件界面设计,如图 8 所示。测控界面按照不同动力源设计成手动、气动或电动 3 种测控通道,试验前根据动力源形式选择进入相应形式的测控界面。测控系统不但实现了张拉力、试验压力、退锚压力、内泄压降等数据的采集、处理和显示,同时能够实现对气动张拉机具供气压力的调节和耗气量的测量,以及对电动张拉机具功率、电压和电流的测量。通过测试前录入样品基本信息和测试结束对相关检测数据的保存,试验结束后可直接输出试验记录和出具检验报告。

图8 测控系统软件界面Fig.8 Software interface of measurement and control system

6 结语

通过对当前张拉性能试验装置的发展现状及试验方法的分析,完成了试验装置的设计。该试验装置能够模拟煤矿井下张拉机具使用工况,不但满足标准中对试验方法的规定,同时降低了试验人员劳动强度,提高了测试数据的准确性、试验操作的便捷性以及试验过程的安全性和清洁性。新研制的试验装置为现行标准的修订提供方法依据,同时能够为张拉机具生产企业出厂检验设备的升级改造提供设计参考。