压力容器定期检验中对局部减薄缺陷安全评定的相关问题讨论

金学峰,沈成业,杨帆,邵冬冬,尹建斌

(宁波市特种设备检验研究院 ,浙江 宁波 315202)

在压力容器定期检验过程中经常会遇到由于局部腐蚀、机械损伤等超标缺陷需要打磨处理,并对打磨后的凹坑进行评定的情况,评定的结果直接影响该容器是否可以继续使用还是需要进行返修处理[1]。对于企业来说,返修处理意味着检修费用的增加和停工时间的延长,因此,如何对此类缺陷进行更加合理的评定,从而在保证安全的前提下满足企业希望尽早开工的需求,成为摆在检验人员面前的问题。

笔者对某台压力容器定期检验中发现的局部减薄缺陷问题进行安全评定,同时根据这种情况引出另外2 种类似减薄情况的安全评定,最后对这3 种情况的安全评定结果进行分析,为今后同类缺陷情况的安全评定提供借鉴。

1 容器概况

宁波某单位于2010 年10 月新安装一台卧式冷凝罐,容器规格为φ1 400 mm×14 mm,材质为Q245R,设计压力1.6 MPa,设计温度140 ℃,腐蚀余量1.0 mm,于2013 年9 月进行首次定期检验,未发现异常情况,实测壁厚值为13.4 ~13.6 mm,安全状况等级为1 级,下次检验周期6 年;于2019 年9 月再次进行定期检验,检验中发现其中一个筒节中下部外保温破损,保温拆除后发现筒体底部存在局部腐蚀,初步判断为保温层下腐蚀,打磨后形成一个长轴70 mm、短轴60 mm、深度为3 mm 的椭圆形凹坑,凹坑附近实测壁厚值为13.2~13.5 mm,其余部位未见异常情况。

2 缺陷安全评定分析

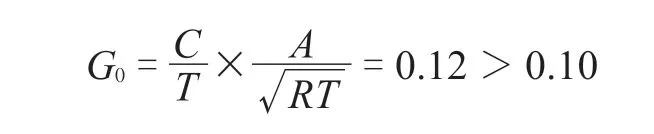

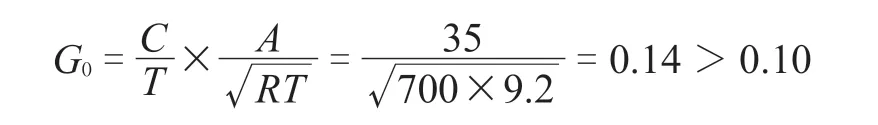

针对以上缺陷情况,按照TSG 21—2016《固定式压力容器安全技术监察规程》第8.5.4 条规定,计算无量纲参数G0,各参数取值如下:A=35 mm,B=30 mm,C=3 mm,T=13.2-3=10.2 mm(下次检验周期按6 年来计算),R=700 mm[2]。

根据现场情况,凹坑表面光滑、过渡平缓,并且其周围无其他表面缺陷或者埋藏缺陷,凹坑不靠近几何不连续或者存在尖锐棱角的区域,同时不承受外压或者疲劳载荷,材料也未发现劣化;同时凹坑半宽B=30 mm 大于3 倍的凹坑深度(3×C=9 mm),T/ R=10.2/700 = 0.015 <0.18;另外也满足C=3 <T/3= 3.4、T - C = 7.2 >3 和A=35 <1.4 RT = 118.3;根据公式计算:

得出此凹坑不在允许范围内,需要对该容器进行进一步的处理。

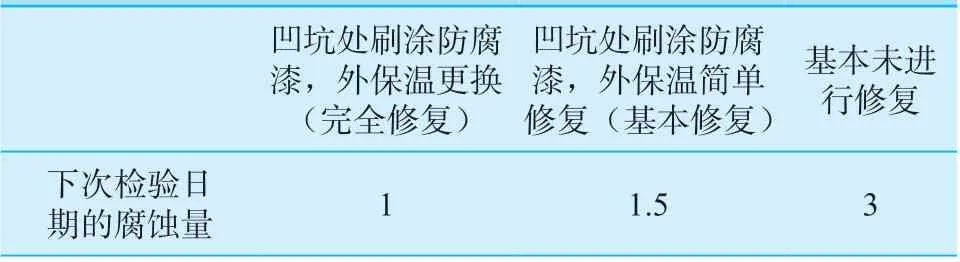

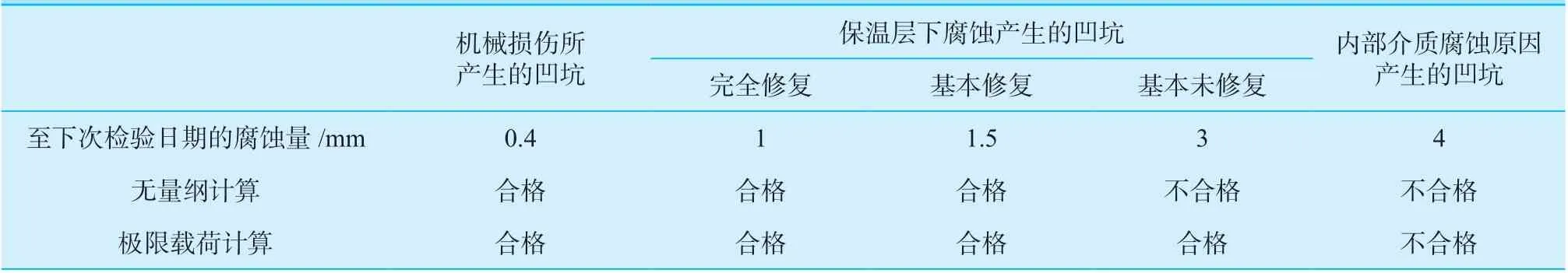

笔者发现,在上述计算过程中,对计算结果影响最大的就是T 的取值,T 为实测壁厚减去至下次检验日期的腐蚀量,也就意味着至下次检验日期的腐蚀量的大小直接影响了无量纲参数G0值的大小,如何选取至下次检验日期腐蚀量的数值成为最核心的问题。笔者根据多年工作经验,根据企业针对保温层下腐蚀采取不同的措施,再考虑此类腐蚀的形成机理和今后的发展趋势,假设了以下几种情况来设置不同的至下次检验日期的腐蚀量,具体详见表1(下次检验周期按6 年来计算)。

表1 不同情况下的至下次检验日期的腐蚀量Table 1 Corrosion amount to next inspection date in different cases mm

出于对设备安全风险的考虑,笔者从容器极限载荷角度,根据GB/T 19624—2004《在用含缺陷压力容器安全评定》对该凹坑按照最严重的情况(即保温层基本未进行修复,至下次检验日期的腐蚀量取3 mm)进行安全评定,无凹坑缺陷壳体塑性极限载荷:

其中vlr 查表为210 MPa,此处B 即为T=10.2 mm,得出pL0=3.53 MPa;

带凹坑缺陷容器极限载荷:

在上述案例的基础上,笔者又引出了另外两种缺陷情况,来对比分析至下次检验日期的腐蚀量取值的不同对检验结果的影响。为了方便对比分析,笔者把前面所述的缺陷情况称为案例1,同时假设案例2 为该凹坑是由于机械损伤原因引起的,其余条件均不变,假设案例3 为该凹坑是由于内部介质腐蚀原因 引起的,其余条件均不变。

表面上看,3 个案例为同一台容器,凹坑打磨后的大小均一致,唯一不同的就是至下次检验日期的腐蚀量的取值。

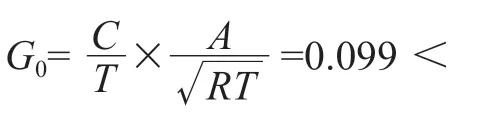

案例2 中,凹坑是由于机械损伤所产生,因此下次检验日期的腐蚀量按13.6-13.2=0.4 mm 取值,根据公式计算:

得出凹坑在允许范围内。

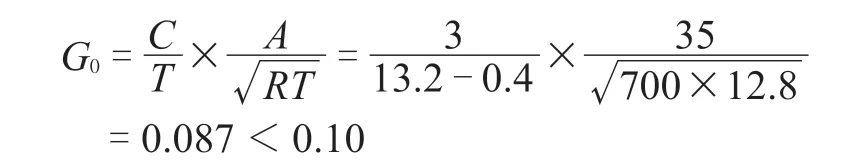

案例3 中,笔者认为由于腐蚀机理的不同,至下次检验日期的腐蚀量的取值应不仅按照上一周期的腐蚀进行计算,考虑到内表面介质冲刷或者其他机理腐蚀的不可避免性,还需要再加上一定的腐蚀扩展量。笔者根据压力容器设计相关规范中的有关规定,取其扩展量为1 mm[4],则T = 13.2-3-1= 9.2 mm,根据公式计算:

得出凹坑不在允许范围内。

3 结束语

根据以上几种案例情况的计算,结果汇总如表2所示。

通过对以上3 种案例的对比分析,可以发现:

(1)凹坑产生原因的不同和处理方式的不同将直接影响至下次检验日期的腐蚀量的取值。

(2)对于保温层下腐蚀情况来说,如果对该容器采取一定的整改措施,破坏了原先的腐蚀机理,把这类缺陷归类到偶发性缺陷,类似于机械损伤缺陷,最终将得出结果为凹坑在允许范围内。

(3)如果腐蚀机理无法阻断,由于凹坑的存在,该部位的腐蚀情况可能加重,在至下次检验日期腐蚀量的取值上还需要加上一定的腐蚀扩展量,根据计算最终将得出结果为凹坑不在允许范围内。

表2 案例情况结果汇总Table 2 Summary of case results

因此,如何把握好该取值的度量,既能保证容器的安全运行,又尽可能避免过于保守产生不必要的修复是检验人员需要面对的问题。

[1] 王毅. 压力容器定期检验局部腐蚀凹坑的安全状况等级评定[J]. 中国设备工程, 2019, 35(14):224-225.

[2] TSG 21—2016, 固定式压力容器安全技术监察规程[S].

[3] GB/T 19624—2004, 在用含缺陷压力容器安全评定[S].

[4] HG/T 20580—2011, 钢制化工容器设计基础规定[S].