镍铝青铜INOXYDA 3P材料的焊接

齐淑改,刘玉祥

(森松(江苏)重工有限公司上海分公司,上海 200132)

关健词:镍铝青铜;合金元素;焊接性;热裂纹;气孔;焊前预热

某石化甲基丙烯酸甲酯(MMA)酸化塔设计温度150℃,介质中含MMA、甲醇、水、硫酸等,上段材料采用S31668,下段材料采用INOXYDA 3P 材料,这种材料属于镍铝青铜合金,是非标的专利厂家材料。INOXYDA 3P 材料在化工设备中常用于有腐蚀环境的工况中。这种材料价格昂贵且由于焊接难度较大,焊接过程中易出现热裂纹、气孔等缺陷,仅在一些含特殊介质的化工设备中得以应用。因此需要采取相应的措施来保证焊接过程中不出现焊接缺陷是设备制造过程的关健。

1 材料特性分析

INOXYDA 3P 属于镍铝青铜合金,含8% ~ 9%的铝,属于双相结构,熔点为1 060~1 075 ℃,密度为7.67 kg/ dm3,线膨胀系数为1.6×10-5/K,室温热导率60 W/(m·K),能用于325 ℃高温。在海水环境中,有较好的抗点蚀能力和抗缝隙腐蚀能力,在硫酸、盐酸等腐蚀工况中有很好的耐应力腐蚀、耐腐蚀疲劳、耐侵蚀腐蚀等性能。其化学成分及力学性能见表1、表2。

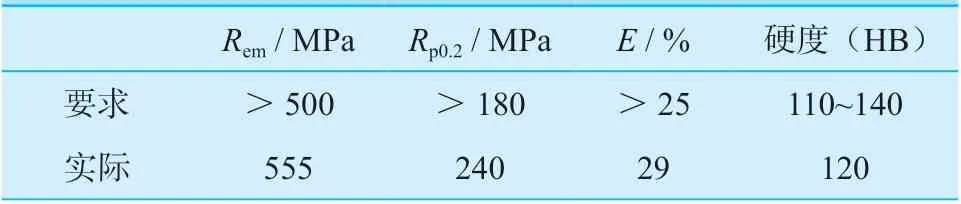

表1 INOXYDA 3P 化学成分Table 1 The chemical composition of INOXYDA 3P %

表2 INOXYDA 3P 机械性能Table 2 Mechanical property of INOXYDA 3P

2 各合金元素的作用

Al:铝是主要的强化元素,正常含量是8%~13%,铝含量达到最高范围值时,硬度在30~44HRC,然而高硬度会导致延性下降1%。

Ni:镍添加的范围在1%~7%,镍无限固溶于铜中。它能提高抗腐蚀性能和机械性能,也可以提高在高速水流中的耐腐蚀性。

Fe:铁在室温溶解度低,通过固溶和沉淀硬化来提高强度,同时细化了晶粒,铁的加入可降低镍的含量。对焊接无不利影响。

Mn:锰作为主要的脱氧剂加入,也是一个主要元素,使材料具有好的流动性和可铸性,被用于海洋工业中。锰是β 相的稳定化元素并具有强化效果,6%的锰相当于1%的铝。锰含量在0.05%~1.25%,对焊接性无害。

Pb:铅基本不熔入铜中,加少量铅是为了改善机加工性能和承载能力,但对焊接不利。

杂质元素:低熔点的杂质元素会影响韧性和焊接性。P 大于0.01%会引起热脆;Mg 做为脱氧剂增加在铝中需限制在0.05%以下,即使0.01%的Mg也会对延性产生不利的影响。

综上所述,以铝为主要添加元素的铝青铜同时又加入锰、铁、镍等其它元素的镍铝青铜具有加工性能好、力学性能高、耐腐蚀、焊接性好等特点。

3 焊接性分析

3.1 热导率

INOXYDA 3P 材料的室温热导率为60 W/ (m·K),普通碳钢室温热导率为54.8 W/(m·K),两者比较接近,因此INOXYDA 3P 材料与其他铜及铜合金相比,焊接工艺参数同焊接碳钢的参数相同时,母材较易熔化,且填充金属与母材的熔合也比较容易。但INOXYDA 3P 材料的线膨胀系数为1.6×10-5/K 与碳钢线膨胀系数1.16×10-5/K 高1.4 倍,因此在焊接时采用大功率热源会使热影响区变宽,并会产生较大的焊接变形和焊接应力。

3.2 焊接接头热裂倾向性

焊接铜及铜合金时,铜能与其中的杂质Bi、Pb等生成低熔点共晶物,它们在结晶过程中都分布在枝晶间或晶界处,使铜或铜合金具有明显的热脆性。其中以氧的危害最大,它不但在冶炼时以杂质的形式存在于铜中,在以后的轧制和焊接过程中都会以氧化亚铜的形式熔入。研究结果表明,当焊缝中含有0.2%以上的Cu2O 或Pb 超过0.03%、Bi 超过0.005%就会出现热裂纹。同时铜及铜合金线膨胀系数较大,增加了焊接接头的应力,因此热裂倾向较大。

从INOXYDA 3P 材料的化学成分看出,Pb 的含量仅为0.01%, Bi 含量未检出,因此杂质元素含量很低,说明这种材料由Pb、Bi 杂质引起的热裂倾向较小,但对于焊缝中氧的危害需要加以控制方可降低热裂倾向。为此采取的措施可通过在焊丝中加入Si、Mn 等元素来增加对焊缝的脱氧能力,从而可降低热裂纹倾向。

3.3 气孔

焊接铜及铜合金时气孔出现的倾向比低碳钢要严重得多,铜中的气孔主要是熔解的氢直接引起的扩散型气孔,铜焊缝在结晶时氢的过饱和度比焊缝大几倍,另外,铜液中氢的溶解度与铜合金的合金含量有关。铜中加入铝,氢的溶解度会降低,而铜中加入镍,氢的溶解度会提高。虽然INOXYDA 3P 材料的气孔倾向比纯铜低,但与低碳钢相比,气孔倾向还是明显增大,因此如何避免气孔的产生是焊接INOXYDA 3P材料的难点,为减少或消除焊缝中的气孔,主要措施是减少氢和氧的来源,可采取焊前清除焊材和焊件坡口处的水分、油等杂质,焊前预热措施来加以防止。

综上所述,INOXYDA 3P 材料的焊接难点主要是热裂纹和气孔,需采取一定的措施方可保证焊接质 量。

4 焊接方法选择

钨极气体保护焊(GTAW)具有电弧稳定、能量集中、保护效果好、热影响区窄、操作灵活、熔池可见性好等优点,是焊接铜及铜合金最佳的焊接方法。结合产品所采用的材料厚度10 mm,因此选择GTAW 进行焊接工艺评定及产品的焊接,为避免焊接熔池氧化,焊接气体及背面保护气体选择纯氩气。

5 焊材选择

焊接INOXYDA 3P 材料时,除满足对焊丝的工艺性能、冶金成分与母材相当外,最重要的是保证杂质含量低、提高脱氧能力以避免热裂纹和气孔的产生。焊丝中需含有一定量的Mn,一是做为主要的脱氧元素,二是考虑焊接过程中一定量的烧损,所以Mn 含量要比母材高;焊丝中含有与母材相当的Al元素,Al 除作为合金剂和脱氧作用外,还可细化晶粒,提高接头的塑性和耐腐蚀性能, Al%≤8.2+Ni%/2 还可避免焊接过程中出现有害相和脆化相;焊丝中的Fe 可提高焊缝强度,但会降低塑性,所以Fe 的含量不能太高;焊丝中Ni 的含量比Fe 高,可得到最佳的机械性能;Sn 的微量加入会增加液体金属的流动性,改善焊丝的工艺性能。

综上所述,焊丝中脱氧元素Mn、Al 是控制焊缝产生热裂纹的关键成分,其他合金的加入能保证焊缝的综合性能。焊丝选择了INOXYDA 与母材配套的焊材GTAW Weld rod 3Pφ3.0, 化学成分如表3 所示。

表3 焊丝化学成分Table 3 The chemical composition of weld wire %

6 焊接工艺评定

6.1 试验材料及焊接方法

产品焊接前须按ASME IX 进行焊接工艺评定,试验母材用INOXYDA 3P,试板厚度为8 mm,焊材采用Weld rod 3P,φ3.0 mm,坡口为单V 型,焊前对坡口及两侧母材进行了打磨、清洗,去除了杂质和氧化膜,并对焊丝进行了清洗。焊前进行了预热,预热温度150~200 ℃,并保持层间温度小于250 ℃,焊接参数如表4 所示,焊接完毕按ASME IX 进行了力学性能试验并进行了微观组织分析,力学性能试验结果如表5 所示。

表4 焊接参数Table 4 Welding parameters

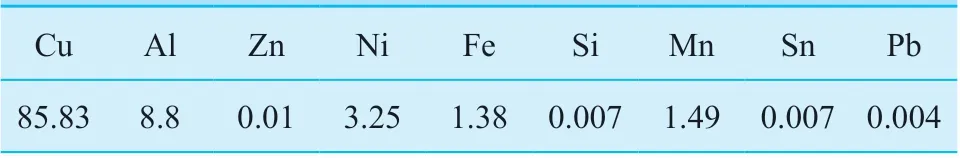

表5 机械性能Table 5 Mechanical property

6.2 试验结果分析

通过对机械性能进行分析,接头强度略比母材高,焊缝区硬度与母材区相当,热影响区硬度有所增加,但在合理的范围内。试验结果表明,所选焊材及焊接参数合理,可用于指导生产。

对焊接接头进行微观组织分析,从图1 接头的宏观形貌看,焊接接头成形良好,无咬边、气孔、裂纹等缺陷。对接头的母材、焊缝、热影响区进行了微观分析:

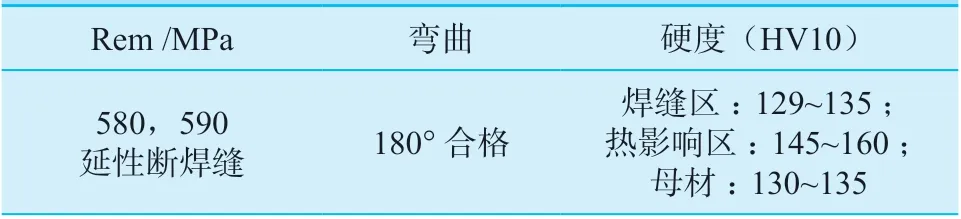

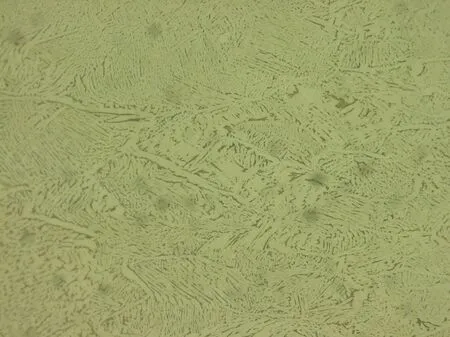

图2 为母材微观金相组织,室温组织为两相组织α+κ 相,α 相呈白色块状,κ 相在α 相晶界呈不规则线状或块状,两相组织使材料具有良好的延性、强度和一定的硬度,属于正常组织。

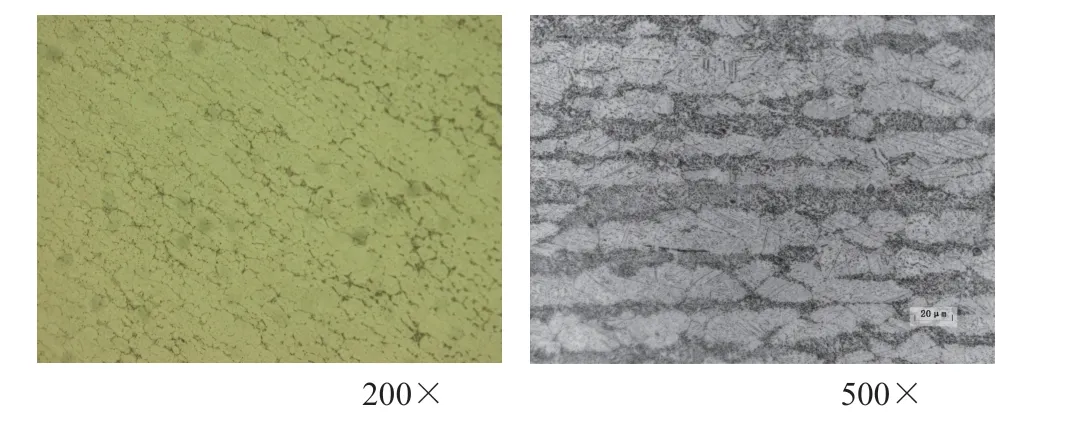

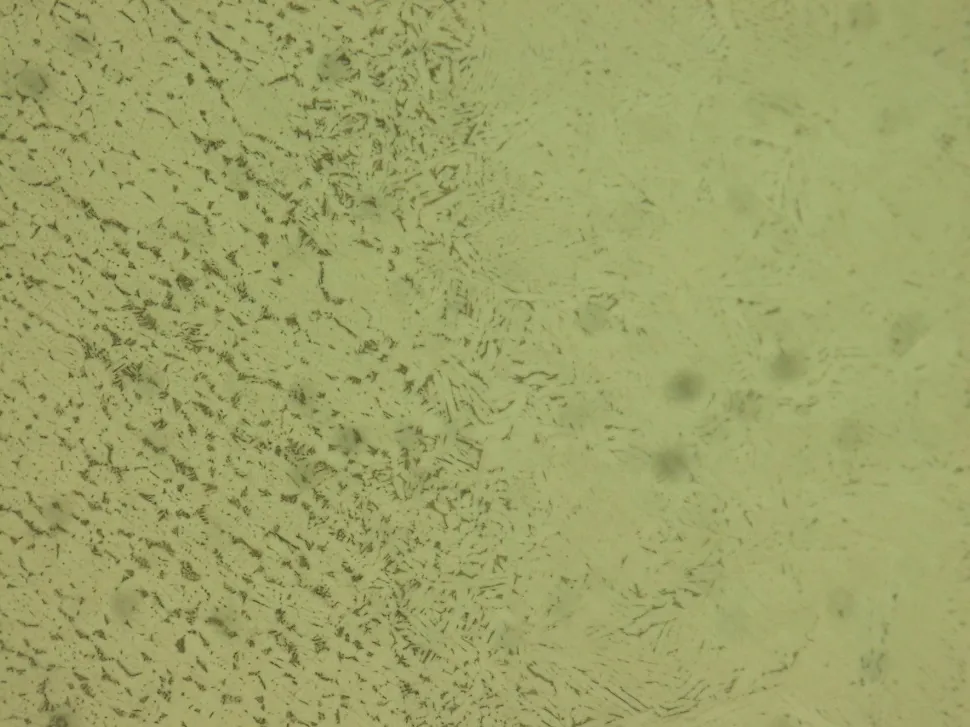

图3 为焊缝区微观金相组织,由α 与不同形状的K 相组成,α 相呈白色块状,K 相呈现不同的形状,KI相呈黑色块状,KII相在晶粒边界呈粒状沉淀物,KIII相呈层状析出,KIV在晶界呈细晶点状,这是因为在焊接过程中急剧的加热熔化和急剧凝固过程中产生不同形状的组织。

图4 为热影响区微观金相组织,与焊缝区组织相近也是由α 与不同形状的K 相组成,不同之处是层状的KIII相增多,这种相会影响材料的耐腐蚀性能,并且硬度会增加,从表5 中的硬度结果也可看出,热影响区硬度高于母材和焊缝区,但影响程度有限,不会导致材料的性能恶化。

图1 INOXYDA 3P 材料焊接接头宏观形貌Fig.1 Macroscopic picture of weld joint of INOXYDA 3P material

图2 母材微观组织Fig.2 Microcosmic structure of base metal

图3 焊缝微观组织 200×Fig.3 Microcosmic structure of weld metal

图4 热影响区 200×Fig.4 Microcosmic structure of HAZ

7 产品制造及焊接应用

MMA 脱酸塔仅下段为INOXYDA 3P 材料,规格为ID 1 200×8/10 t, 包括两段筒体、一个椭圆形封头及相应的接管、法兰,焊缝焊接完毕进行100%RT检测,无焊后热处理要求。

7.1 材料成形

此材料有一定的加工硬化性,在筒体成型及封头成形过程中须随时检测硬度的变化,尤其在封头成形时须防止材料加工硬化而导致脆断,必要时可进行消应力热处理以恢复材料的韧性和抗应力腐蚀性能。由于本设备所用材料壁厚较薄,在筒体及封头成形后检测了硬度;没有产生明显的加工硬化,所以不需要进行消应力热处理。

7.2 焊接环境

因为铜及铜合金的焊接对洁净度要求比较高,因此应在洁净、封闭的环境中进行焊接,避免其他金属及其他杂质的影响。

7.3 焊前准备

焊前准备是决定焊接质量好坏的关健环节,筒体纵、环缝坡口采用机加工,V 坡口,坡口及两侧母材表面光洁平整,吸附在焊丝和工件坡口两侧50 mm范围内的表面油脂、水分及其他杂质以及金属表面的氧化膜都必须仔细清理,直至露出金属光泽为止,这是避免产生气孔的最有效措施。

7.4 焊前预热与焊缝清理

焊前预热可降低熔池的冷却速度,延长熔池由液相完全凝固的时间,便于气体的充分逸出,减少气孔倾向,因此在焊前对焊接处进行预热,预热温度在150~200 ℃,并保持层间温度不超过250 ℃。焊接过程中每层焊道间的清理非常重要,保持每道焊缝焊接前无任何杂质。

7.5 焊接要点

焊接方法采用GTAW,保护气为99.997%Ar,焊接时焊缝尽量处于平焊位置,焊材及焊接参数基本与评定一致,焊接过程中采用多层薄焊道,并控制层间温度。焊缝成形美观,焊接过程中无热裂纹产生,偶见少量不超标气孔,产品焊接完毕进行了100%RT检测,焊接一次合格率达到了98%以上。

8 结论

通过对INOXYDA 3P 材料的系统分析和试验以及在产品上的成功应用,得到以下结论:

(1)INOXYDA 3P 材料与一般的铜及铜合金相比具有良好的可焊性,但同样具有一定的热裂纹、气孔倾向。

(2)采用含较高脱氧元素Mn 及其他成分与母材相当的焊丝可降低热裂纹倾向,采取焊前预热、焊前、层前仔细清理母材及焊丝表面杂质可减少气孔缺陷。

(3)采用GTAW 焊接是最佳的焊接方法,合适的焊接参数和一定的工艺措施是保证产品焊缝质量的关健因素。