重吊船舱口盖舾装工艺设计

郝传宏

(南通中远海运川崎船舶工程有限公司,江苏南通 226000)

0 引言

近些年,随着国家重点建设工程项目数量和规模的不断加大,电力、化工、机车和冶炼等重大件货物运输量均有一定程度的增加[1]。在中小型重大件运输领域,重吊船因配备装卸设备,且具有较强适货性能,一直保持着相对稳定的市场占有率[2]。多用途重吊船是指自身装备起重能力超强的重型起吊设备的多用途船舶,其单吊起重能力一般高达100 t~400 t,而且具备超长、超宽、超高的大舱设计,主要用于重大件货(如大型钢结构、机电设备、重型设备等)的装卸和运输,可在无起重设备的港口之间自行装卸及运输,避免受码头条件的限制[3]。

多用途重吊船以运输传统件杂货物为主,载运的重货基本为成套设备、大型机床、特种重型车辆等传统重货,根据需求配备起重能力更强的起吊设备以提高重大件货物的装载能力和效率,同时注重集装箱的装载能力,以灵活地满足各种运输需求,提高船舶的营运灵活性和利用率[4]。随着世界经济贸易形式的逐步多样化,以及航运市场变数的不断增加,具有大型货舱的多用途重吊船越来越受到市场的青睐[5]。

28000DWT多用途船是在吸收国内外多用途船先进的设计理念的基础上,结合船东的实际使用需求而开发出的新型多用途船。由于其装载灵活、适应性强的特点,有着广泛的发展前景[6]。重吊船也称重件运输船,其甲板空间宽敞,便于装卸[7]。船的宽度较大,舱口较大,其舱口盖是其重要的船体舾装装置。它位于船舶舱口围上部用来遮蔽舱口,保护舱内货物不受风浪、雨水的侵袭,并且在上部能承重一定数量的集装箱[8]。

为了能够达到整体的舾装精度,舱口盖与舱口围的舾装附件比较多而且琐碎,如果某个小部件安装时出现偏差,会导致整体组装后偏差加大,甚至会影响其使用[9]。

本文以南通中远川崎船舶工程有限公司制造的2.8万吨重吊船的舱口盖为例,总结了2.8万吨多用途船的舾装设计经验,详细阐述其特殊部件的施工工艺及精度控制,希望南通中远川崎船舶工程有限公司结合船东的需求,开发建造出更多受欢迎的多用途新船型。

1 重吊船舱口盖布置的基本结构

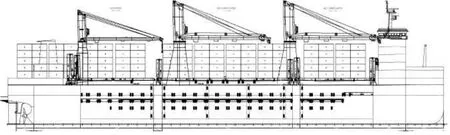

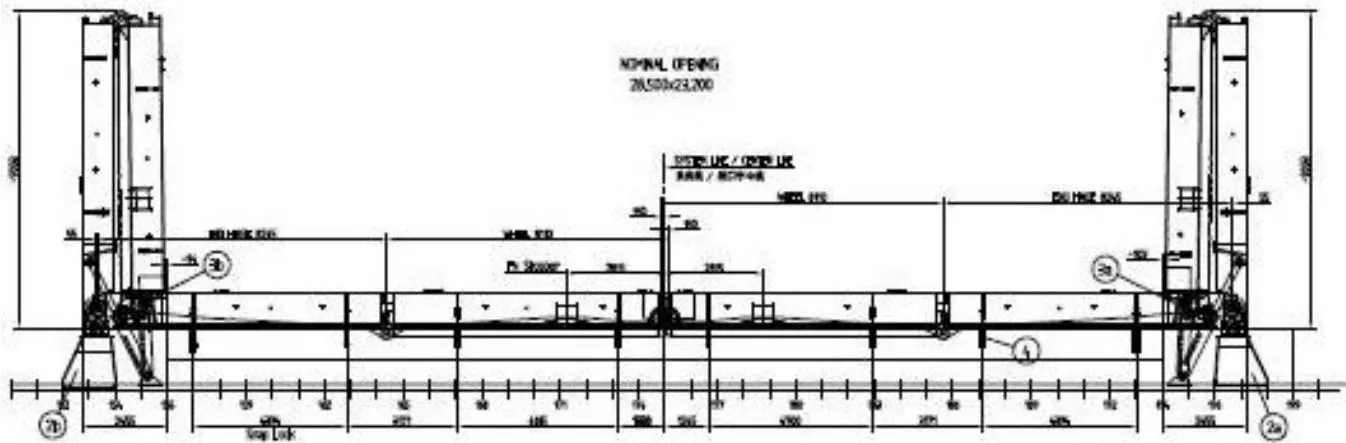

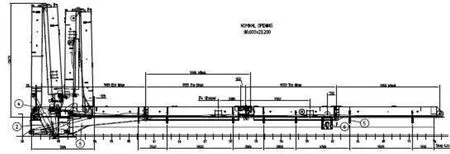

本船主甲板舱盖为水密舱盖,且上部可堆放 5层集装箱,其中NO.1货舱4片,NO.2货舱12片,NO.3货舱4片,如图1所示。各货舱舱盖型式各不相同:NO.1舱为双千斤顶折叠式,开关型式与散货轮舱盖类似,货舱开口28.5 m×23.2 m,如图2所示。NO.2舱为双千斤顶折叠式加拖曳式,前后4PC为折叠式,中间4PC可直接吊离也可拖曳,货舱开口51.75 m×23.2 m,如图3所示。NO.3舱为双千斤顶折叠加举臂折叠式,其中前部2PC为举臂折叠,货舱开口30 m×23.2 m,如图4所示。

图1 舱口盖的总体布置图

图2 NO.1舱口盖的布置图

图3 NO.2舱口盖的布置图

图4 NO.3舱口盖的布置图

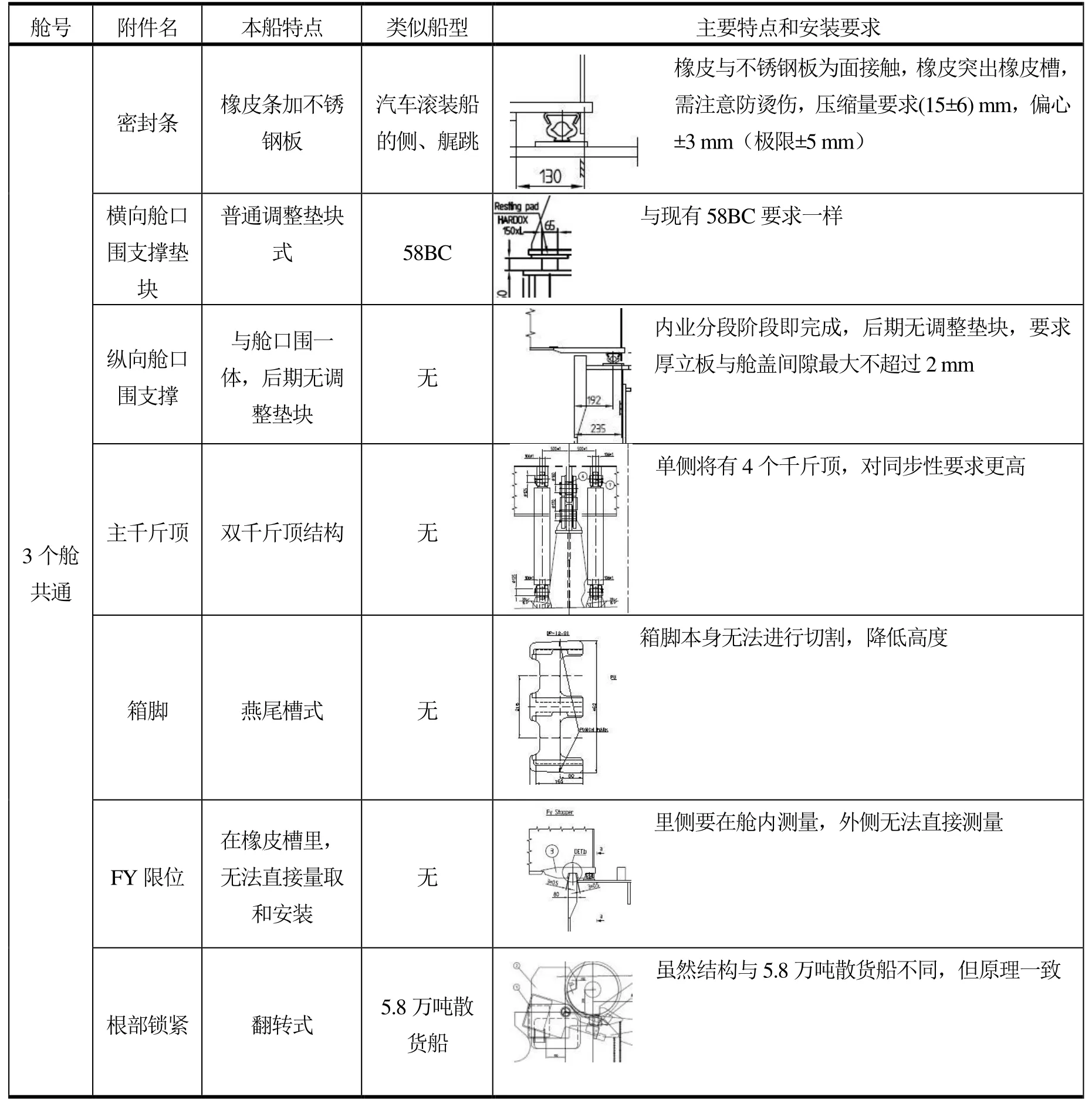

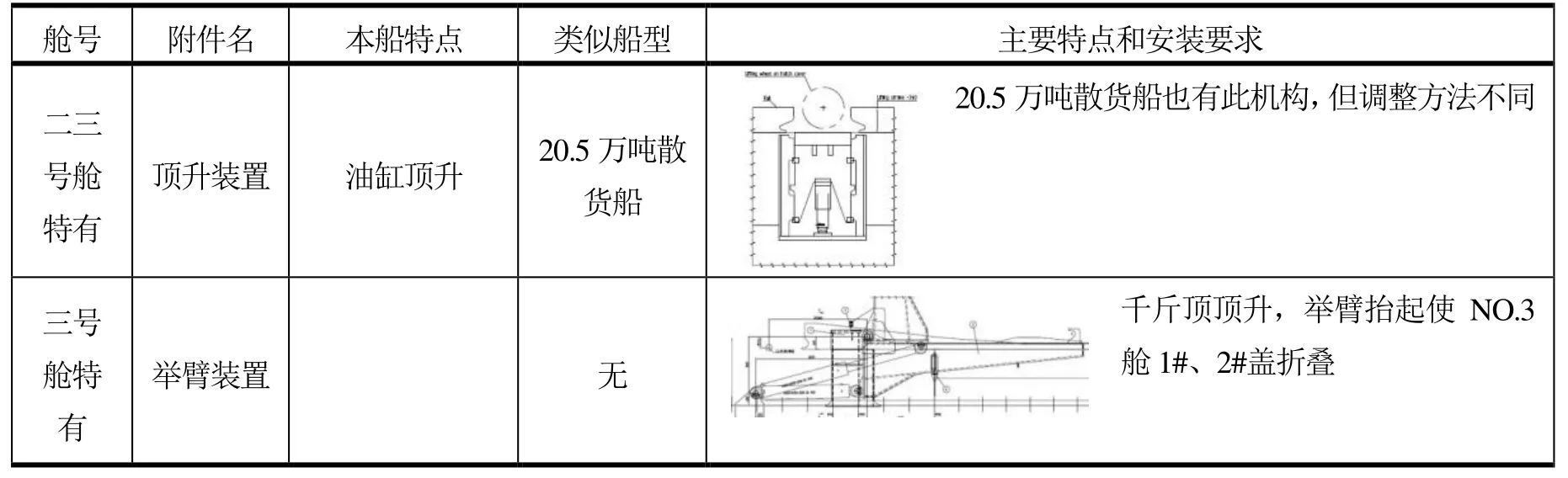

表1 主要特殊附件及其舾装工艺要求

表1 主要特殊附件及其舾装工艺要求(续)

在舱口围上画出货舱开口的中心线、舱盖的外周线以及滚轮导轨和滚轮顶升装置的定位线,画线时要参考舱盖滚轮至舱盖中心的实际尺寸,以消除舱盖制作误差给现场安装带来的影响。

2 重要施工工艺设计

重吊船的舱口围和舱口盖精度搭载建造是一项较为复杂的工艺技术,影响其顺利实施的因素很多,主要涉及生产计划安排和建造精度控制等几个方面。生产计划对现场生产有着重要的指导作用。由于施工流程的改变,生产计划必须做出相应的改变,以满足生产工艺的需要。生产施工场地布置、舱口围总组施工时间节点、总组胎架的数量需求、舱口盖及附件的纳期等都是生产计划的重要组成部分,必须在公司的生产计划中做出合理安排,以保证在缓解船坞压力的同时,不影响整体的生产进度和节奏。各部门之间也要协调配合,以保证生产计划顺利执行。

重吊船的舱口盖舾装重要施工工艺其具体技术包括密封、垫块、举臂、箱脚等工艺设计,设计方法如下所述。

2.1 密封

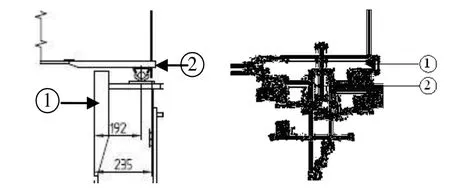

图5 密封结构

部件①:厚立板无调整垫块,舱盖搭载后无法降低和上抬舱盖,只能通过抬不锈钢板加大压缩量(最大5 mm)。

部件②:橡皮条突出橡皮槽。

需要注意的几点:1)可能磨舱口围;2)需要防烫伤。

对于该部件施工注意点及对策:舱盖搭载前,不锈钢板点焊;橡皮槽附近焊接作业时,使用白铁皮保护;舱口围厚立板上平面和不锈钢板安装处平面度数据选取同一水平点进行计测,处理厚立板上表面时综合考虑压缩量。

2.2 Fz垫块

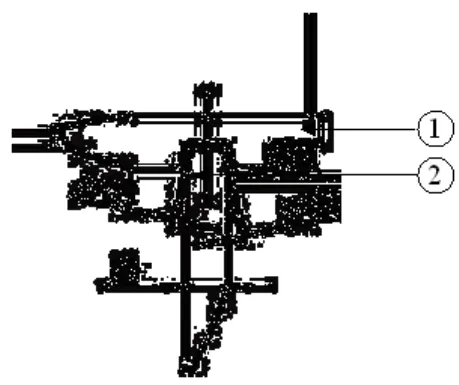

图6 Fz垫块结构

部件①点焊,并和部件②一起打水平。对于该部件施工注意点及对策:1)舱盖厂家安装HARDOX严格控制精度2 mm内;2)舱盖厂家制作胎架模拟舱盖实际支撑情况,确认柔性6 mm以上;3)厚立板放3 mm打磨余量,舱口围完检后厚立板平面数据计测,碗式打磨机打磨处理。

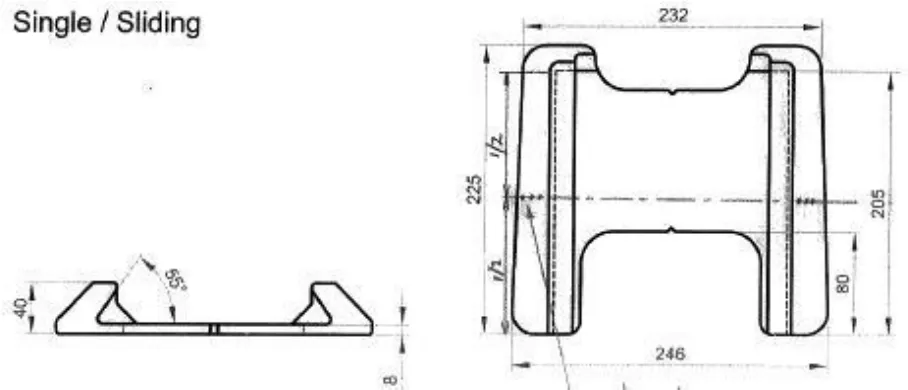

2.3 Fy垫块

外侧垫块厚度无法测量,舱盖关闭和完全打开时都无法安装焊接。内侧垫块厚度需在货舱内进行测量,同样舱盖关闭和完全打开时都无法安装测量。对于该部件施工注意点及对策:舱盖搭载前,二甲板放置在高位,人字梯放在二甲板上测量内侧垫块厚度;根据内侧垫块厚度,通过计算得出外侧垫块厚度;舱盖半开后,采取安全对策后再安装FY垫块。

图7 Fy垫块结构

2.4 举臂装置

图8 举臂装置

该部件施工注意点及对策:1)找出举臂千斤顶与主千斤顶关系,确定举臂千斤顶定位尺寸;2)举臂端部钩子点焊,等舱盖实际移动到位后确定焊接。

2.5 箱脚

底部不可切割,只可在下部加垫板,即只可抬高不可降低。对于该部件施工注意点及对策:舱盖上箱脚(NO.3舱靠CD1一排外)全部按要求进行箱试;厂家箱试后,两片舱盖侧面同一高度敲MARK线,作为舱盖安装时相互盖子间高度确认用;CNP上与舱盖配合用箱脚,已预降13 mm,确保CNP箱脚安装时只出现加高的情况,激光水平仪确认垫板厚度,安装时拉粉线确认;NO.3舱与CD1上箱脚安装:CD1全部等坞内分段校正后安装,NO.3舱与CD1配合箱脚预降10 mm,且要求厂家仅点焊。

3 舱盖舾装工艺流程设计

图9 箱脚

舱盖舾装作为船舶舾装工程重要组成部分,其施工方法的规范和效率的提升直接影响船舶舾装周期。在短时间内将各项制造工艺、施工方法、精度控制等质量管控措施落实到现场,有必要进行专门的研究和设计。南通中远川崎船舶工程有限公司在总结同类型船舶舱盖舾装工艺的同时,创造性地提出针对不同型式舱盖的施工工艺流程,经过结果检验,实施效果良好。

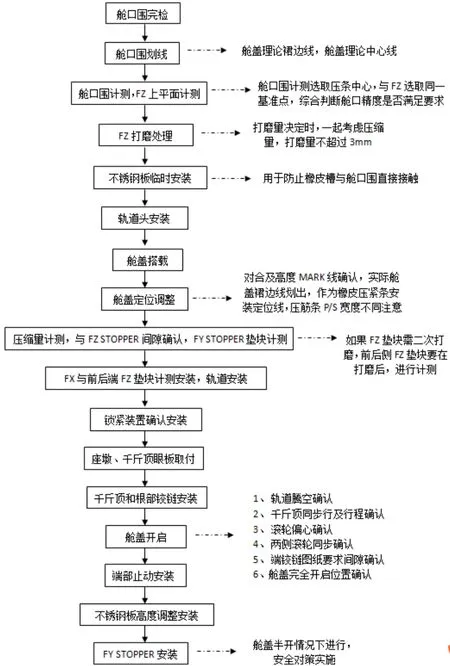

图10 双千斤顶折叠式舱盖施工工艺

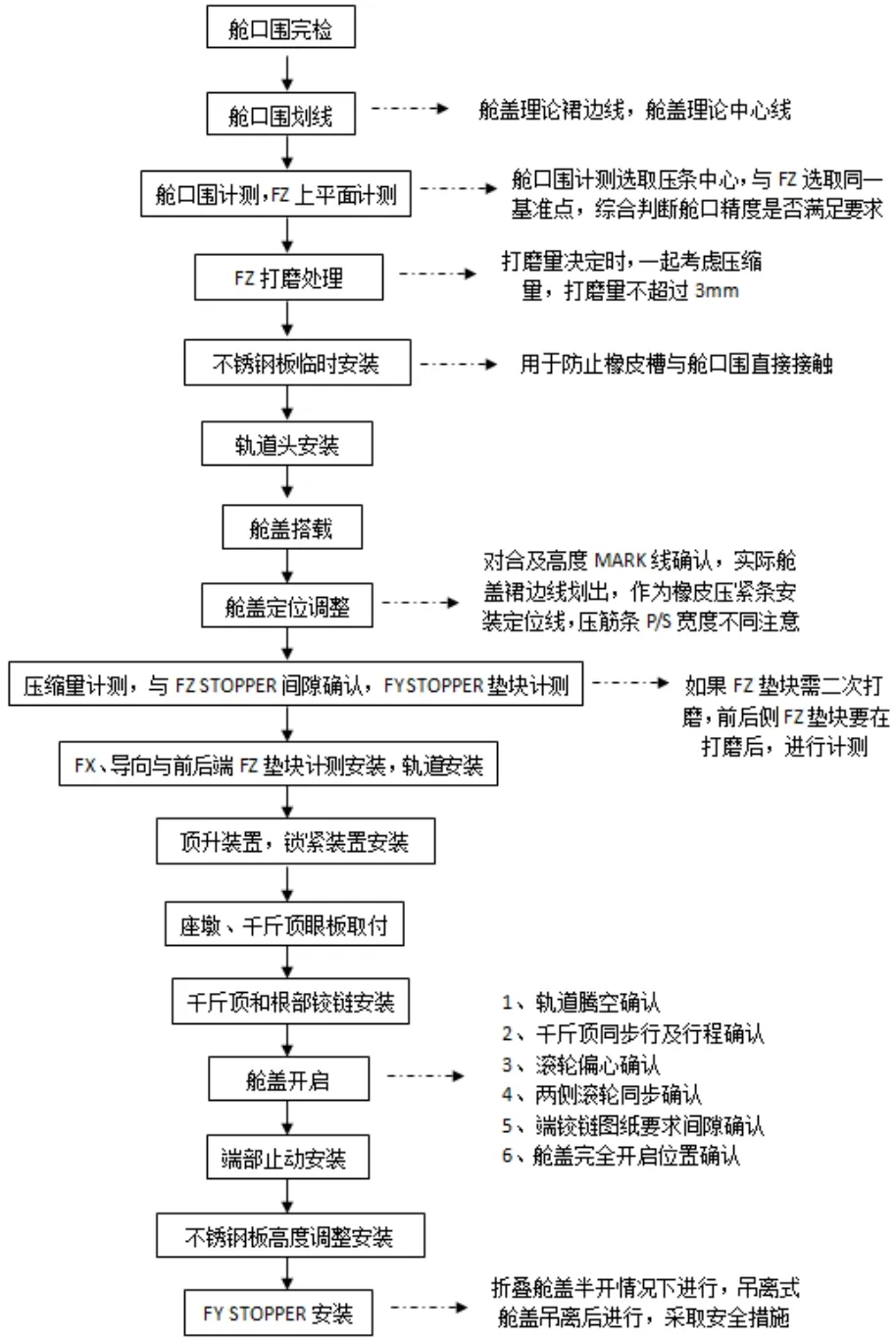

图11 双千斤顶折叠加拖曳式舱盖施工工艺

重吊船的舱口盖高效率舾装建造,标志着船舶建造工艺完成了技术革新,打破了日韩船厂在此项工艺上的技术垄断,极大提高了国内船厂在全球船舶市场中的竞争力。通过舱口围和舱口盖高精度、高效率建造,改善了施工条件,降低了劳动强度,促进了生产效率的提高,极大程度上缓解了船坞及码头的工程压力。

4 结论

28 000 DWT多用途船是在吸收国内外多用途船先进的设计理念的基础上,结合船东的实际使用需求而开发出的新型多用途船。本船主甲板舱盖具有开口大、型式复杂、精度要求高、附件多等特点,且很多地方为新设计,现场也是首次建造,因此需要严格按照控制精度和图纸施工,避免出现返工。

图12 双千斤顶折叠加举臂式舱盖施工工艺

实际建造中需根据现场情况合理调整施工工艺,确保工程的顺利推进。通过此项工艺设计改善可以看出,良好的工艺管控是一体化建造技术顺利实施的重要保障。因此,在船舶建造过程中要注重精度数据的积累,从而促进精度控制水平的不断提升,才能促使船舶建造工艺的不断革新。