机制砂改良土在高速公路路基填筑中的应用研究

马海勇

中铁十八局集团第四工程有限公司 天津 300350

高液限土具有液限高、水稳定性差、塑性指数大等特点,不能直接应用于路基填筑。高液限土的种类较多,如富含碳酸盐的红黏土,易吸水膨胀、失水开裂的膨胀土,细颗粒较多、含水率大的软黏土等。随着我国基础设施建设的飞速发展,在公路、铁路等工程建设过程中不可避免地会遇到土路基工程,对高液限土力学行为进行研究并改良对于工程的顺利开展具有重要意义,而将高液限土应用于路基填料,势必需要进行改良,才能满足相关要求[1-5]。除对高液限土进行改良外,还需要对其采取特殊的施工处理措施,如强夯施工法[6]、综合法[7]、湿法重型击实法[8]。许海亮等[9]通过现场碾压试验,确定了碾压参数与高液限土压实度的关系;关志娟[10]分析了高液限土路基病害的产生特征及成因,并从实际出发探讨了优化控制的方法。

当前处理高液限土最常见的方式包括掺水泥、掺石灰或者掺砂改良后填筑,其中掺砂改良高液限土的路用特性已有一定进展[11-12],但所掺砂均为天然砂,这将大大受到建筑材料的供应制约。机制砂作为现场生产的原材料,能够在极大程度上节约工程成本、缩短工期,但目前针对机制砂改良高液限土的研究还比较鲜见。因此,本文结合西南某高速公路工程遇到的高液限土路基工程,对机制砂改良高液限土的路用性能进行了室内试验,同时结合试验成果探讨了现场碾压施工工艺流程,可为类似地区或者工程的高液限土路基处置施工提供借鉴。

1 高液限土基本性质

西南某高速公路工程路段为高液限土路段,利用挖掘机对工程现场路段深约3 m的地方进行取样作业,取出的土样主要呈黄色且颗粒结核物较多的黏性土,对取土时间、地点、深度和试样编号等进行标记。经物理力学性能测试,得到如下参数:高液限原状土为细粒土,0.006 4~0.075 0 mm粒径占比为53.9%,0.075 0~2.000 0 mm粒径占比为25.8%;原状土主要化学成分为氧化铝、硅酸钛铝、锂硼化合物;原状土塑性指数为26.6,属高液限黏土;击实试验结果表明其最优含水率为16.75%,对应的最大干密度为1.69 g/cm3;直剪试验结果表明,原状土的摩擦角为2.5°,黏聚力为84.18 kPa;承载比(RCB)试验结果表明,原状土RCB,2.5mm=2.9%,RCB,5.0mm=2.8%,小于规范最小强度的3%,故稳定性较差。

该路段的土样具有细颗粒含量多、液限高、RCB值低等特点,若作为路基填料,宜采用掺水泥、掺石灰或者掺砂方式进行改良填筑。考虑到工程施工期间,天然河砂材料供应紧张,而工程现场机制砂总量足够,为缩短工程工期和成本,故决定采用机制砂改良高液限土的方式进行路基填筑。现场机制砂的粒径为5~35 mm,堆积密度为1.63 g/cm3,表观密度为2.72 g/cm3,细度模数为3.8,压碎指标为14.2%,石粉质量分数为8.6%。室内试验方案总共分为5组,其中1组为原状土对照试验组(机制砂掺量为0),另外4组的机制砂掺量分别为5%、8%、10%和15%。分别测定最大干密度、最优含水率、黏聚力、摩擦角和RCB值。

2 机制砂改良高液限土试验

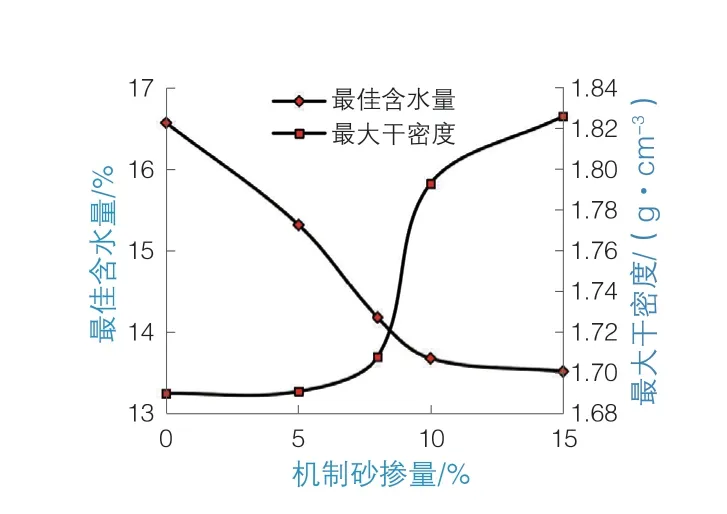

2.1 最大干密度和最优含水率

通过室内击实试验得到的不同机制砂掺量下改良高液限土的最优含水率和最大干密度变化曲线如图1所示。从图1中可以看到:最佳含水率随机制砂掺量的增加呈逐渐减小趋势,而最大干密度则呈逐渐增大的变化特征。当机制砂掺量为0~10%时,最佳含水率下降幅度较快,当机制砂掺量超过10%后,最佳含水率下降幅度明显减小,当机制砂掺量为10%时,其最佳含水率较原状土减小2.89%;当机制砂掺量为0~8%时,最大干密度上升幅度较缓,当掺量为8%~10%时,最大干密度增加幅度较大,从1.708 g/cm3增长至1.793 g/cm3,当掺量超过10%以后,最大干密度的增长趋势再次放缓,机制砂掺量为10%时的最大干密度较原状土增加量为0.103 g/cm3。

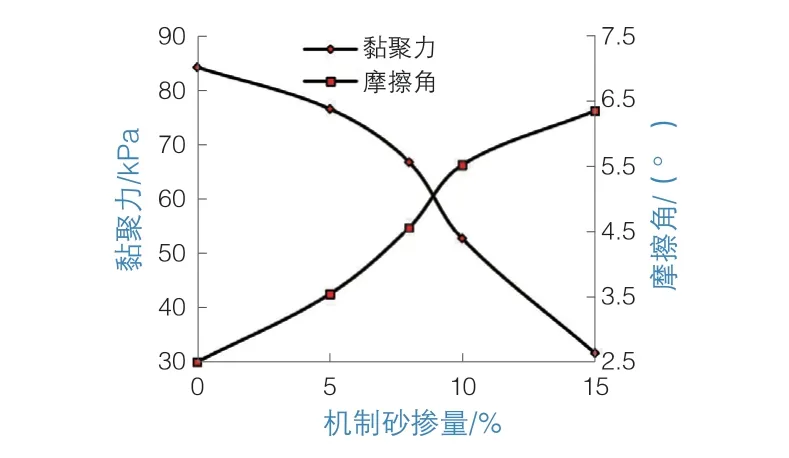

2.2 黏聚力和摩擦角

图1 最大干密度和最优含水率随机制砂掺量变化情况

通过室内剪切试验得到的不同机制砂掺量下改良高液限土的黏聚力和摩擦角的变化特征如图2所示。从图2中可以看到,机制砂掺量对黏聚力的影响趋势呈三阶段变化特征:掺量为0~8%时,黏聚力的减小幅度较缓;当掺量为8%~10%时,黏聚力的减小趋势较陡;当掺量超过10%以后,机制砂掺量对黏聚力的影响将逐渐减弱;机制砂掺量为10%时的黏聚力较原状土降低量为31.5kPa。机制砂掺量对摩擦角的影响呈两阶段变化特征:当掺量为0~10%时为线性增长趋势;掺量为10%~15%时也呈线性增长趋势,但是线性增长斜率有所减小;当机制砂掺量为10%时,摩擦角较原状土增大约3°。

图2 黏聚力和摩擦角随机制砂掺量变化情况

2.3 RCB值

不同机制砂掺量下改良高液限土的RCB变化特征如图3所示。从图3中可以看到:RCB值随机制砂掺量的增大呈逐渐减大趋势;当掺量为0~5%时,增加幅度较缓;当掺量为5%~10%时,增加幅度较快;当掺量超过10%后,RCB值基本保持不变,这表明机制砂对于高液限土的改良作用并不是掺量越高越好;当掺量为10%时,RCB值接近最大值,且比原状土增大6.2%。

综合含水率、干密度、黏聚力、摩擦角以及RCB值试验结果可知,从工程安全性、合理性和经济性各方面考虑,当机制砂掺量为10%时,改良高液限土的各项性能基本达到最佳,故建议本路段改良高液限土的机制砂掺量为10%。

3 机制砂改良高液限土施工工艺

3.1 碾压工艺研究

图3 RCB值随机制砂掺量变化情况

在工程现场选出一块试验用地,总长度为100 m,并将其分为4段,填筑料均为掺10%机制砂改良高液限土,分别进行4种碾压工艺试验。碾压机械为山推SR22M型压路机,根据振动频率大小,将其工作模式分为静压模式、小振模式和强振模式3种,碾压行走速率2 km/h,试验结束后,对各碾压试验段进行压实度测试。从试验结果可以看到:第1种碾压方案(静压1次+小振2次+强振2次+小振2次+静压1次)的最终压实度为93.6%,第2种方案(静压1次+小振2次+小振2次+小振2次+静压1次)的最终压实度为90.4%,第3种方案(静压1次+小振2次+强振2次+强振2次+静压1次)的最终压实度为91.8%,第4种方案(静压1次+强振2次+强振2次+强振2次+静压1次)的最终压实度为88.8%。由此可见,机制砂改良高液限土的最佳碾压工艺为:静压1次+小振2次+强振2次+小振2次+静压1次。

3.2 施工工艺流程

拌和工艺是现场施工的重要一环,根据实际情况,决定选用路拌法对路基土进行改良施工,其具体过程总结为:填前整平、测量放样、填料运输、上料、摊铺整平、碾压以及分层填筑7个步骤。

施工工艺详细流程为:

1)填前整平:在路基工程施工之前,需对下承层进行整平,将土壤表面的杂质清理干净,并保证其平整和坚实。

2)测量整平:在整平好的下承层上进行测量放样工作,然后对原地面高程进行测量。

3)填料运输:采用斜面挖土法将土中的水排出,取土作业尽量选在同一层土中,以保证含水率相同或者相近,机制砂掺量为10%。

4)上料:若路基地下水位较高,则采用先砂后土;若路基水位低,则采用先土后砂。混合料的松铺厚度保持在35 cm左右。

5)摊铺整平:采用路拌机对填土和机制砂进行拌和2遍,注意不要翻拌至底部,防止砂子掉入底部,然后再进行翻拌2遍,此时需要拌至底部,以保证砂土拌和均匀,避免上下层之间出现素土夹层。

6)碾压:采用方案1(静压1次+小振2次+强振2次+小振2次+静压1次)进行分层碾压施工。

7)分层填筑:由于路基高度达到20 m,属于高路堤工程,因而在填筑过程中采用阶梯形填筑法,并在8 m和16 m处设置台阶,填筑边坡坡比为1∶1.5。

8)碾压结束后,对路基进行了取样试验,得出平均压实度为92.9%,压实效果较佳且符合设计规范。

4 结语

1)高液限改良土的最佳含水率、黏聚力随机制砂掺量的增加而减小,最大干密度、摩擦角以及RCB值随机制砂掺量的增加而逐渐增大。

2)综合考虑工程安全性、合理性和经济性,认为机制砂掺量10%为本工程高液限土路段的最佳改良掺量。

3)通过现场碾压工艺试验,确定机制砂改良高液限土的最佳碾压工艺为:静压1次+小振2次+强振2次+小振2次+静压1次。同时提出了以路拌法为基础的机制砂改良高液限土施工工艺流程,碾压结果表明路基平均压实度达92.9%,效果较佳,研究成果可为类似路基工程的施工提供相关借鉴。