营业线隧道病害综合整治方案研究

张保国

(中国铁路武汉局集团有限公司建设部,湖北武汉 430071)

1 概况

宜万铁路是沪汉蓉快速客运通道的重要组成部分。该线路穿越喀斯特地貌山区,桥隧比高达74%,岩溶、顺层、滑坡、断层破碎带和崩塌等不良地质现象分布广泛,全线山高壁陡,河谷深切,地形极其复杂[1]。

宜万铁路中国铁路武汉局集团有限公司(简称武汉局集团公司)管段共有隧道136座/292 km,含单线82座/243 km、双线54座/49 km。其中,Ⅰ级风险隧道6座;8座隧道设有排水洞,长度共20 km。自2010年12月22日通车运营以来,该路段隧道曾发生涌水、衬砌开裂掉块、岩溶塌陷等险情,泄水洞淤堵、底板冲毁问题突出,并且高危洞口边仰坡存在危岩落石隐患。以上问题均严重威胁行车安全,较严重的病害(水害)类型如下:

(1)涌(漏)水。2012—2017年,大支坪、野三关、五爪观、马鹿箐、云雾山等5座富水岩溶隧道共涌(漏)水9次,累计中断行车855 h 43 min。其中,2015年6月18日,大支坪下行隧道K1244+540拱顶漏水,中断行车463 h 9 min;2016年6月1日,大支坪下行隧道K1244+547衬砌开裂、变形、涌泥、涌水,中断行车259 h 29 min;2016年7月19日,野三关下行隧道K1233+910、K1234+050涌水、水淹钢轨,中断行车111 h 4 min。

(2)衬砌开裂掉块。共发生11次衬砌开裂掉块险情,多为施工缝修补砂浆脱落所致。其中,5处掉块坠落(道心或排水沟盖板上)后被巡查人员发现,1处被列车司机发现,5处在坠落前被巡查人员发现并及时处理,所幸均未造成事故。

(3)洞口边仰坡危岩落石。共发生7次危岩落石险情。其中,2012年,红瓦屋下行隧道出口,约0.5方落石滚落至隧道口上方20 m处边坡;2015年,杨家堡隧道出口,裸露山体溜塌至隧顶天沟;2015年,金家湾隧道出口,约0.2方落石跌落至路肩;2017年,大岩湾2号隧道出口,裸露山体风化碎石跌落至路肩;2017年,榔坪1号隧道出口,落石跌落至下行右侧水沟。

2 整治工作流程

2.1 应急处理

截至2018年4月底(汛前),完成4座高风险隧道的泄水洞清理、泄水孔疏通及损坏结构临时补强,保证泄水洞排水畅通;完成8处隧道衬砌病害整治,确保当年汛期不再发生断道险情。

2.2 全面排查(调查)

该阶段工作与应急处理同步进行。截至2018年9月底,完成管段内所有隧道的衬砌缺陷及病害排查,以及泄水洞、边仰坡等病害调查工作。其中,隧道衬砌缺陷及病害排查主要采用人工敲击方式,通过敲击衬砌(以拱顶为主)发出的不同声响,初步判定衬砌空洞、不密实,并标定范围。对于判定为空洞的病害,使用冲击钻探明最小衬砌厚度;其他病害用肉眼观察并标记。所有病害均对其位置、范围及相关参数作详细记录,形成病害库。全面排查完成后,参照《铁路运营隧道衬砌安全等级评定暂行规定》(铁运函〔2004〕174号)[2]对病害库进行分析、分类,并开展病害整治施工图设计工作。

2.3 集中整治

该阶段工作于2018年10月启动,对已知病害进行集中整治。在完成病害整治施工图设计后,邀请专家对设计方案进行论证,并开展施工方案编制、履行营业线施工组织程序,然后实施整治。

2.4 补强完善

该阶段工作与集中整治同步进行,将于2020年汛前完成宜万铁路水文地质条件深入调查研究,提出补强完善排水及监测系统方案,论证云雾山、大支坪等隧道新增排水支洞的必要性、可行性并组织实施。

3 病害分析

3.1 衬砌

对于管段内136座隧道,有106座隧道存在衬砌缺陷及病害,30座隧道未发现衬砌缺陷及病害。缺陷及病害总计3 906处,分为背后回填不密实、空洞、裂纹、渗漏水、掉块、露筋等6大类[2]。参照《铁路运营隧道衬砌安全等级评定暂行规定》(铁运函〔2004〕174号)对病害库进行评估,确定需要整治的有2 206处。

3.2 泄水洞

对于管段内8座隧道泄水洞,有4座泄水洞(野三关、大支坪、云雾山、马鹿箐,总长17.2 km)存在较严重的病害,主要表现为剥落掉块、岩层垮塌、二次衬砌与初支脱空、二次衬砌开裂、支护变形、底板冲毁、局部排水能力不足等,病害长度共15.7 km。

3.3 边仰坡

对于管段内隧道洞口及边仰坡,共发现54处存在较严重安全隐患。其中,隧道洞口47处、路堑边坡7处,主要表现为危岩落石、既有防护范围不足或效果不良、边坡溜坍、排水不良等。

4 整治方案设计

4.1 衬砌

(1)背后回填不密实:采用衬砌背后回填注浆措施处理。

(2)空洞:主要采用注浆、注浆+锚杆加固、喷射混凝土等方案处理;位于不良地质地段的,增设套衬加固方案处理。

(3)裂纹:主要采用环氧树脂注浆方案,对拱顶月牙形、网状形裂纹进行处理。

(4)渗漏水:主要采用设置截水槽引排方案,对拱顶线、股、滴状渗漏水病害进行处理。

(5)掉块:主要采用凿、磨、刮等方法进行清除;部分地段采用锚杆加固;位于不良地质地段的,采用套衬加固方案处理。

(6)露筋:采用刮涂专业防锈漆、渗透结晶型防水涂料等方案进行除锈处理。

4.2 泄水洞

(1)剥落掉块地段:采用喷锚网补强,补强范围为剥落掉块边界以外1.5 m。补强参数为:喷C30混凝土厚10 cm,φ8 mm钢筋网20 cm×20 cm,φ22 mm砂浆锚杆长3 m、间距1.2 m×1.2 m,梅花形布置。

(2)岩层垮塌地段:采用钢拱架、喷锚网补强,补强范围为垮塌边界以外3.0 m。补强参数为:喷C30混凝土厚20 cm,φ8 mm钢筋网20 cm×20 cm,φ22 mm砂浆锚杆长3 m、间距1.2 m×1.2 m,梅花形布置,拱墙I16钢架0.6~1.0 m。

(3)硬质岩、软质岩地段:二次衬砌与初期支护脱空位于硬质岩地段,按原设计重新施作;对于软质岩大变形地段,二次衬砌调整为C35钢筋混凝土结构。

(4)二次衬砌开裂地段:对于开裂严重地段,采用锚杆加固;对于开裂极严重地段,采用凿除+锚杆+钢筋混凝土嵌补处理。

(5)无二次衬砌地段:对排水洞进行加固处理后,在枯水季节对无二次衬砌地段设置钢筋混凝土U型槽。

(6)新增云雾山隧道排水支洞:在云雾山Ⅰ线(上行)隧道K1352+319拱顶上方,富水溶腔与既有排水洞间增建排水支洞22 m。新增排水支洞起点位于既有排水洞PDK0+140边墙附近,终点位于K1352+319拱顶以上约7 m处溶腔附近。

(7)新增野三关隧道排水支洞:在既有排水洞左侧约40 m设置1座长约420 m的高位排水支洞,接通“+602”大型高压富水充填溶洞,进一步加强排放暴雨期间溶洞内可能形成的短时高压水。

世界上众多国家和地区的发展历史表明,在产业结构转化的推动下,一个地区(或国家)往往会规律性地从一个发展阶段向更高的一个发展阶段跃迁。在当前工业化深入推进的关键时期,对东营的工业化进程进行整体分析,有助于把握其阶段特征、发展趋势和努力方向。

4.3 边仰坡

针对48处存在病害的洞口及边仰坡,采取清危支护、增设主被动网、挂网喷护等措施进行整治和补强。

5 典型案例

5.1 鲁竹坝1号隧道衬砌背后空洞整治

5.1.1 工程概况

鲁竹坝1号隧道上行为单线隧道。通过敲击、打孔探测等手段探明,二次衬砌背后脱空位于K1310+530拱部,纵长4.5 m,环长约3.0 m,呈月牙形分布,脱空最大深度20 cm,二次衬砌最小厚度5 cm。部分已剥落掉块,面积约1 m²(见图1)。根据《铁路运营隧道衬砌安全等级评定暂行规定》(铁运函〔2004〕174号),该病害评定为AA级[2]。设计整治方案:凿除厚度小于15 cm的衬砌混凝土;植筋、挂网、喷射C25树脂纤维混凝土、注浆;增加波纹板套衬[3]。波纹板套衬加固设计断面示意见图2。

图1 鲁竹坝1号隧道上行K1310+530衬砌病害

图2 波纹板套衬加固设计断面示意图

5.1.2 整治施工方案

整治施工在天窗点内进行,每天约5 h。工点距离洞口约100 m,物资采用人工转运。施工平台采用拼装式支架。首先对病害进行验证,查明衬砌病害情况是否与设计一致,再按照设计要求进行施工。

施工顺序:接触网、管线轨道等设备保护→凿除部分混凝土→空洞内植筋→缺陷部位施作注浆管→分层喷纤维混凝土嵌补→混凝土不密实及空洞注浆→安装波纹板→波纹板背后回填注浆。

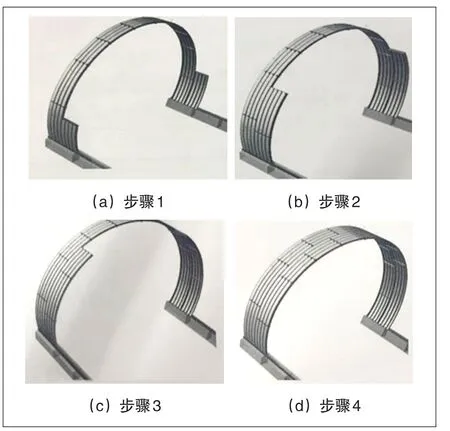

波纹板采用中国铁道科学研究院集团有限公司研制的装配式高分子聚合物波纹板[4],波纹板共2环,每环5片,每环宽1.0 m,宽板厚10 mm。波纹板需提前定制,由生产厂家现场测量隧道内轮廓线,然后按照测量参数制作。

5.1.3 主要工序及工艺

5.1.3.1 破损衬砌破除

凿除空洞部位厚度小于15 cm的衬砌混凝土并清理孔洞内松散物,凿除形成的缺口内宽外窄,成倒梯形。采用钢丝刷清理后用水冲洗,并在施工期间保持壁面洁净。

5.1.3.2 植筋

在凿除后的空洞范围内植入φ16 mm钢筋网,间距20 cm×20 cm。钢筋网距凿除边缘不大于20 cm,植入深度按30、50 cm交替布置。植筋采用A级锚固剂锚固。

5.1.3.3 分层喷射纤维混凝土

正式喷射混凝土前,在附近隧道横通道内进行配合比试验,确定质量配合比为450∶850∶900∶25∶4∶1(水泥∶砂∶米石∶粉状速凝剂∶粉状早强减水剂∶聚丙烯纤维),喷射3 h,强度不低于1.5 MPa。正式喷射混凝土时,应分层进行喷射,每层厚度不超过10 cm。

5.1.3.4 波纹板安装

(1)定位放线:依据实测断面确定波纹板底部标高,确保波纹板与隧道拱顶间距在10 cm以内。

(2)安装辅助设备:①防护钢管:利用φ80 mm钢管,5 m/节,每环4根(根据板片尺寸布置在起拱线、拱腰附近),钢管两端采用化学锚栓锚固,利用蝴蝶卡固定。防护钢管与衬砌间距30 cm。②吊装定滑轮:2个,分别位于拱顶中线两侧各1 m位置。

(3)拼装波纹板[4]:为保证首环波纹板安装后的稳定性、板片位置尺寸的精确度,安装前需提前施作首环底部锁脚锚杆、整环化学锚栓。波纹板拼装采用水平激光仪确定波纹板环向起始断面(测量组提前在衬砌表面整环进行标记,由两侧向拱顶依次安装成环),人工配合滑轮将底部第1块波纹板送至安装位置,化学锚栓上套5 cm长限位管,板片穿过化学锚栓,板片底沿与测量标高线重合,环向边与起始断面线重合,定位准确后将波纹板推至与限位管贴紧,紧固化学锚栓和锁脚锚杆螺母。后续每环仍由滑轮提升至安装部位,按两侧向拱顶中间拼装工艺,化学锚栓、锚杆波纹板安装完成后重复施作(波纹板拼装步骤示意见图3)。波纹板拼装到位后,检查波纹板隧道线形并进行整体调整,满足要求后,采用定扭气动扳手,按预定扭矩紧固所有螺栓,每个螺母的初拧扭矩不小于187 N·m,施工扭矩不小于374 N·m。拼装固定好的波纹板结构,其锚杆头、搭接部分、施工中损坏部位等,需进行二次防腐处理,外露锚杆头涂刷氟碳漆2遍,再涂刷绝缘漆1遍,涂层厚度不小于1.5 mm。

图3 波纹板拼装步骤示意图

(4)基础施工:锁脚锚杆采用φ32 mm锚杆将波纹板与衬砌基础连接,间距0.4 m,锚固深度不小于0.5 m,单根锚杆拉拔力不小于20 kN。波纹板基础大样见图4。

图4 波纹板基础大样

(5)板后填充注浆:为保证波纹板与既有衬砌构成整体结构并达到共同受力的要求,波纹板与衬砌间隙采用微膨胀水泥进行填充。注浆前,采用堵漏王对波纹板端头进行封堵;再利用板材预留的注浆孔,安装0.5 m长的φ42 mm注浆软管;注入水料质量配合比0.18~0.25的微膨胀水泥浆,注浆压力控制在0.1~0.2 MPa,注浆完成后,用速凝水泥封孔。注浆顺序按照边墙、拱腰、拱顶的顺序(即先下后上)进行。

5.2 野三关隧道增建排水支洞

5.2.1 工程概况

野三关隧道顶部“+602”溶洞涌水量大,且与地表水及暗河水的水力联系密切,曾发生建设期大规模突水。为截排溶洞及部分涌水点岩溶水,于建设期在左线左侧设有长5 468 m的排水洞。线路运营以来,因排水洞淤塞、排水不畅,多次发生排水洞积水反灌正洞,并造成行车中断。经专家评估确定,为加强排放暴雨期间“+602”溶洞内可能形成的短时高压水,在对既有排水洞进行彻底清理的基础上,增建排水支洞。

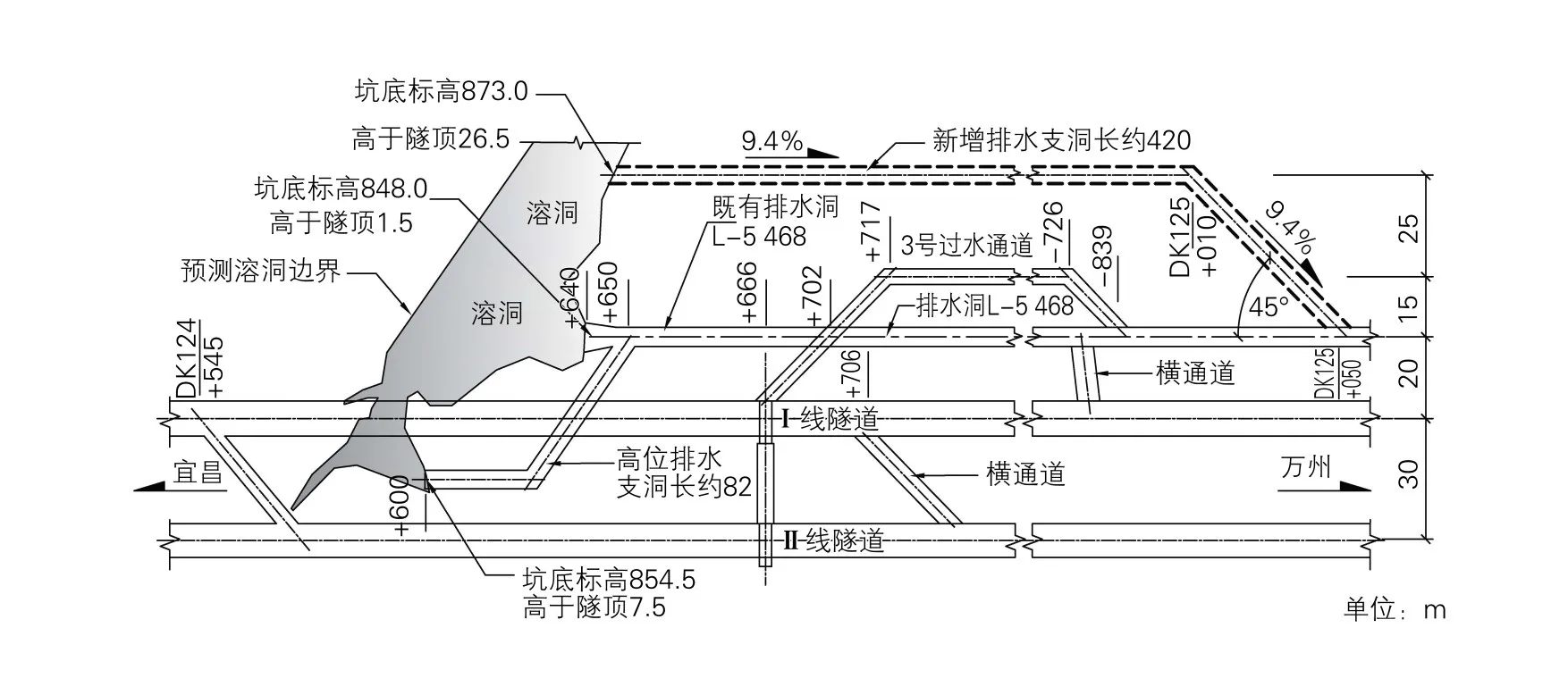

(1)平面位置:在既有排水洞左侧约40 m(距离既有线约60 m)设置1座长约420 m的排水支洞。新增排水支洞位于3号过水通道中线左侧25 m。新增排水支洞平面示意见图5。

图5 新增排水支洞平面示意图

(2)纵坡:新增排水支洞起点为既有排水洞PDK125+050(对应Ⅰ线里程为DK125+050)边墙附近,排水洞起点坑底标高833.51 m;终点位于既有排水洞PDK124+640(对应Ⅰ线里程为DK124+640)左侧40 m处溶洞附近,坑底高于DK124+640处正洞拱顶约26.5 m,终点坑底标高873.00 m,新增排水支洞综合纵坡为9.4%。新增排水支洞横断面示意见图6。

(3)新增排水洞衬砌断面:为方便排水及运输作业,采用无轨运输单车道辅助坑道断面,断面净空宽5 m、高6 m。

5.2.2 方法及措施

图6 新增排水支洞横断面示意图

(1)施工组织及方法:排水洞开挖采取控制爆破,按新奥法原理组织施工,单口单方向掘进,“单车道+错车道”无轨运输,台阶法及全断面法[5]。鉴于野三关隧道地质复杂性,为确保施工和营业线运营安全,选择在枯水季节进行排水支洞开挖施工。爆破施工在天窗点内进行,每天要点2次,爆破2次,爆破最小间隔时间为10 h。排水支洞施工平均进尺约150 m/月,总工期4个月。施工方案(含爆破、监测专项方案)经专家评审并履行营业线施工手续后实施。

(2)控制爆破[5-6]:计算最大单段用药量时,按照最不利原则埋深取值计算控制药量;选用微差毫秒雷管,并跳段使用,相邻段间隔大于50 ms,避免地震波叠加,减轻震动;根据爆破震动监测结果,及时调整掏槽眼形式、爆破参数及循环进尺,在确保高质量排水洞开挖断面的同时,保证地震爆速不高于要求标准,将爆破震动控制在允许范围内;根据围岩特点,合理选择周边炮眼间距E及周边炮眼的最小抵抗线W,辅助炮眼交错均匀布置,周边炮眼与辅助炮眼眼底处于同一垂直面,必要时在周边多设不装药的空眼,以隔震减震;严格控制周边炮眼装药量,借助导爆索进行间隔装药,使药量沿炮眼均匀分布,确保排水洞周边成形良好,减少对围岩的扰动;建立有效的联动机制,确保洞内爆破施工与地方联系通畅、及时。

(3)超前地质预报[5,7]:以超前钻探为主、物探为辅,开展多层次、多手段的综合超前地质预报,并贯穿于施工全过程。注重综合判别,采用“超前钻探+物探+地质分析”的综合超前地质预报,以超前水平钻为基础,以物探及地质分析法验证,在工作过程中持续开展预报成果与开挖后揭露地质情况的对比与分析,总结经验,不断提高超前预报的准确性。

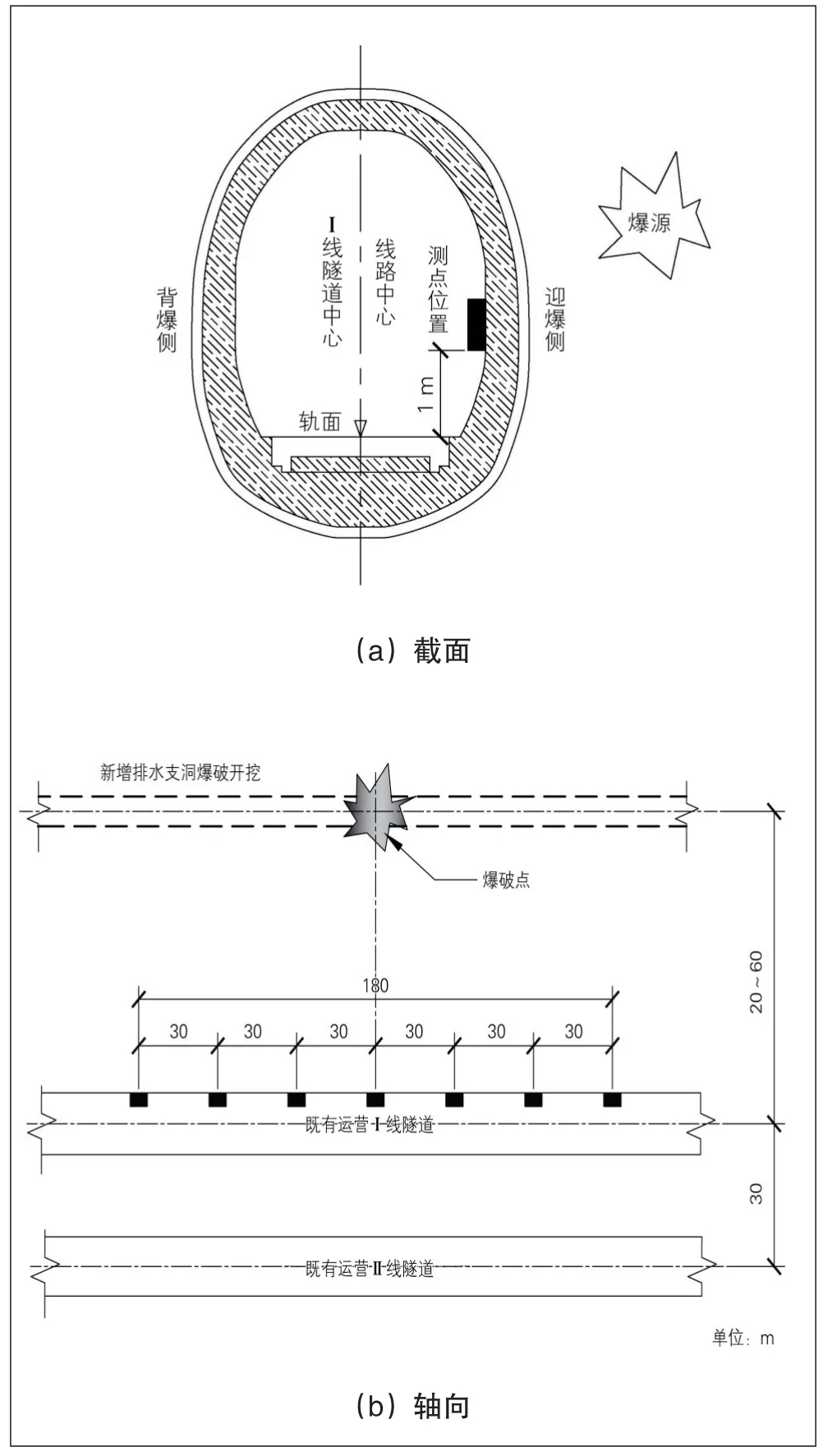

(4)爆破震动监测[6-10]:排水支洞走向基本与既有线平行,距离Ⅰ线约60 m。为保证爆破期间既有线运营设备安全,重点对Ⅰ线实施监测。为确保排水支洞爆破施工时野三关Ⅰ线隧道正洞的质点震动速度在安全允许标准范围内,监测时设定爆破震动速度安全报警值。安全允许标准(监测控制值)设为5 cm/s;震动速度安全报警值为爆破震动安全允许标准的80%,即4 cm/s。当监测值超过安全报警值时,第三方检测单位立即告知施工单位,施工单位与配合单位共同对正洞设备进行检查,并通过减少装药量、增加空眼等方法降低爆破震速。由于排水支洞位于野三关隧道侧上方,进行爆破震动监测时,爆破震动速度传感器需固定于野三关Ⅰ线隧道迎爆侧(靠近爆源一侧)边墙上,安装高度约1 m;轴向爆破震动测点布置以爆破位置为中点,沿隧道轴线每间隔约30 m布置1个爆破震动测点,共计布置7个测点,排水支洞每进尺30 m,将7号测点移动至1号测点前方30 m处,以确保爆源始终位于监测长度范围的中心位置。正洞爆破测点布置示意见图7。

图7 正洞爆破测点布置示意图

(5)排水支洞接通溶洞时处理:排水洞开挖接近终点时,预留3 m以上岩壁,结合超前地质预报并采用多孔直径300 mm以上的钻孔探明前方岩溶情况,确定岩壁背为1 m宽的宽张裂隙,无水。然后一次爆破揭示溶腔。最后,进入宽张裂隙查探,确认宽张裂隙与“+602”溶洞相通,则判定排水支洞与溶洞接通,达到设计目的。

5.3 封锁施工及安全卡控

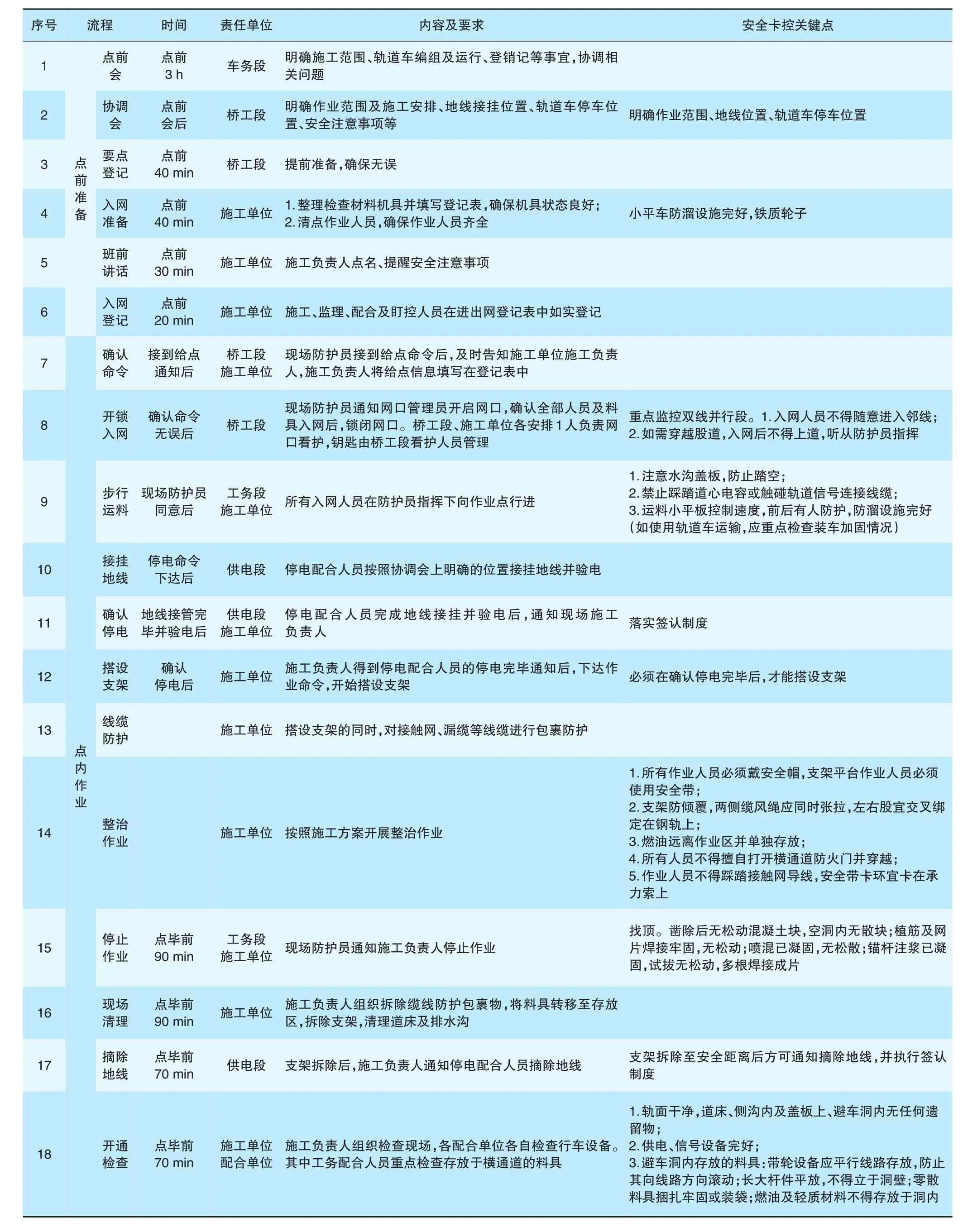

隧道衬砌病害整治的封锁施工流程及安全卡控措施见表1。

表1 封锁施工流程及安全卡控措施

续表1

6 结束语

针对宜万铁路营业线隧道病害制定的四阶段整治方案,紧密联系实际,实施效果明显。自整治工作开始以来,宜万铁路隧道病害综合整治工作按计划有序推进,连续2年未发生断道。隧道衬砌病害整治设计方案简单有效,采用的喷射纤维混凝土回填工艺和装配式高分子聚合物波纹板套衬材料施工简单、对既有二次衬砌结构影响小、不破坏既有排水板,施工安全和质量可控,非常适用于营业线施工。邻近营业线新建排水支洞爆破施工采取的监测及相关措施,以及营业线隧道衬砌病害整治封锁施工卡控措施均十分有效,保证了施工和运输安全。