高水材料充填支柱在大采高工作面过空巷中的应用

王 炜

(山西晋煤集团泽州天安海天煤业有限公司,山西 晋城 048000)

采煤工作面在正常回采过程中,往往会遇到一些历史上由于小煤矿无序开采或综采工作面设计方案变更而在工作面中部区域留设下来的斜交、垂直或平行于工作面的空巷。国内综采工作面过空巷、废巷及小窑采空区采用的技术手段仍然比较传统,多是采用人工架设木垛、打设单体支柱、空巷全充填法,甚至是采用跳采二次搬家的方式。在现场实际应用时,采用木垛支护方式,木垛支护强度一般为3MPa左右,支撑面积约0.3m2左右,最大支撑荷载在100t左右,在工作面推进到空巷附近时10m左右,易发生木垛被压垮、压塌,工作面易发生压架、倒架等问题;采用单体柱支护方式,常常会造成至少三分之一的单体柱无法正常回收,材料浪费严重,而且遇到底板松软的情况,单体柱往往无法起到应有的作用;采用空巷全充填方式,存在用料量大、成本过高、投入人力物力大以及割煤过程中产生废弃料过多等问题;直接跳采、二次搬家方式,会造成煤炭资源丢失,同时工作面二次搬家、安装需要花费较多时间,投入大量的人力和物力,经济效益不划算。如何寻求一种既能控制空巷围岩有害变形,又能达到良好经济效益的技术方法是目前工作面过空巷亟待解决的问题。因此,本文以成庄矿5314大采高工作面为工程背景,提出高水材料充填支柱过空巷技术,帮助工作面安全通过空巷,实现矿井安全高效生产[1-6]。

1 工作面概况

5314大采高工作面位于成庄矿五盘区大巷以北,5312大采高工作面以西,五盘区北翼集中回风巷及运输巷以东。工作面采高约6.0m,工作面走向长度1455m,倾向长度356m。由于对应工作面的上方存在村庄,在初期工作面设计时,计划在工作面推进至约438m位置处时进行甩刀把作业,将工作面倾向长度调整为167.5m,整个甩刀把区域在工作面走向方向上的长度为661m,占到整个工作面走向长度的45.4%。随后由于地面村庄提前完成搬迁,采掘计划发生调整,不需再进行甩刀把作业,因此需要提前加固对接切眼,将空巷对工作面回采造成的影响降到最低。

图1 5314大采高工作面巷道布置图

2 充填支柱材料性能

充填支柱主要是为了在工作面回采至空巷时,起到支撑顶板的作用,保证工作面正常回采。为了达到的良好的应用效果,通过理论计算、数值模拟和现场调查等手段,确定了充填支柱材料的性能要求。双液充填支柱材料性能主要表现为快凝、早强、高渗透性、结石率高等特性,凝结时间和胶结强度可调。具体如下:①两种浆液在混合前,6h内浆液不凝固、不泌水、不沉淀;②两种浆液混合后,0~5min失去流动性,5~15min完全固化;③浆液在0.5~2∶1水灰比下浆体结石率可达100%;④结石体2h的强度能达到8~15MPa以上,双液充填支柱材料抗压强度对比见表1。

表1 双液充填支柱材料抗压强度对比 MPa

3 充填支柱支护理论

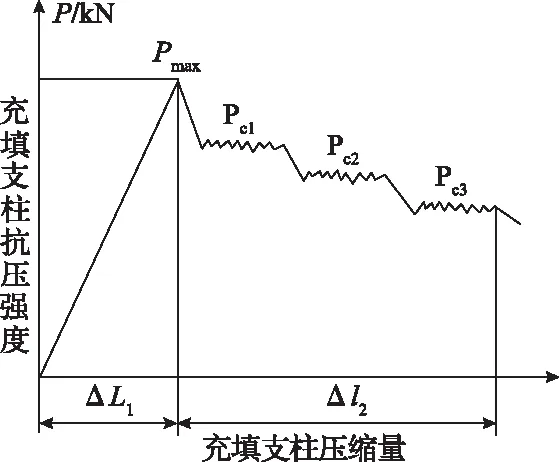

充填支柱工作原理,可以适当借鉴木垛支护原理,其主要产生抗-让压相结合的效果。充填支柱上部充填发泡材料,给顶板下沉空间,让围岩释放弹性能量,降低顶板压力对充填体的破坏。而后随着充填支柱的承载顶板,载荷增加,由于充填支柱材料本身特性,轴向受压后,支柱产生塑性变形,由于材料自身弹性模量较大,此时支柱变形较小。随着顶板的不断来压,充填支柱的载荷也不断增加,当承载能力达到峰值,柱体结构开始破坏,由于膜袋和环筋的约束,支柱就会被不断的压缩,但其基本的支柱形态保持不变。支柱的抗压强度降低,峰后残余强度起主要的支承作用[7-12]。

随着顶板不断下沉,充填支柱不断被压缩,横截面积不断增大。理想状态下,原有充填支柱的底面积为S,高度为H,体积V=S·H,当顶板下沉量为h,根据等体积换算,支柱的底面积计算公式为:

S1=S·H/(H-h)

根据公式推导,顶板下沉后横截面积S1扩大百分比(h/H-h)%,那么随着顶板进一步下沉,虽然充填支柱的抗压强度不断降低,但是由于横截面积的增大,充填支柱的承载能力下降梯度就会变缓慢,支柱强度梯度变化示意图如图2所示。

图2 支柱强度梯度示意图

4 空巷支柱方案设计

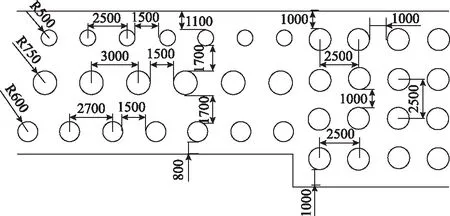

4.1 对接切眼充填支柱布置方式

1)对接切眼与53412巷连接处支柱设计,此处长度约10m,宽度约11m,高度为4.6m左右。沿切眼方向支柱按照3列布置,采用直径1.2m支柱。布置方式为“四·四”,支柱间排距1m×1m,支柱靠近两侧煤壁的间距均为1m,支柱的布置数量约为16个。

2)里程11~19m为巷道起坡段,巷高逐渐降低为3.9m,按照对接切眼的走向方向每排布置三个支柱,每排间距(边对边距离)为1.7m。支柱距离回采侧煤帮距离约为0.8m,距离另一侧煤壁间距为1.1m。近帮支柱直径分别为1.2m、1m,巷道中部支柱直径设计为1.5m。沿空巷方向每排间距(边对边距离)为1.5m,支柱高度统一设计为4.5m。

3)里程19~180m区域巷高稳定,此处支柱布置方式与起坡段相同,支柱高度统一设计为4.1m,布置方向如图3所示。

图3 对接切眼空巷支柱布置示意图(mm)

4.2 空巷支柱施工工艺

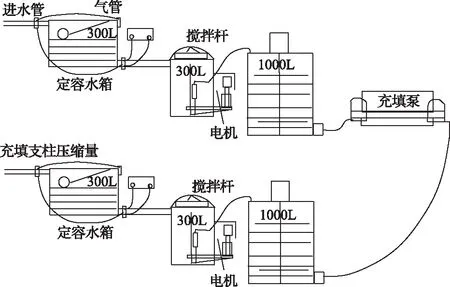

本次充填采用的设备主要包括:双液气动注浆泵、高速搅拌机、低速缓冲搅拌机、定容水箱。充填系统主要由2台定容水箱、2台高速制浆机、2个盛浆桶、1台注浆充填泵及相关管路连接组成,充填系统如图4所示。

图4 空巷支柱充填系统示意图

充填泵送能力按照6m3/h,2套系统考虑、每班按6h计算,每班充填72m3,每天2个班充填,1个班准备,每天充填144m3,约48个充填柱;考虑矿井每天90t的运输能力,则每天可以完成30个充填支柱,每天可以完成45m巷道的加固,预计工期15~20d。

5 效果考察分析

5.1 空巷充填体应力监测

在对接切眼靠近工作面侧的两排充填支柱间隔30m安装一个应力计,分别安装在距离53142巷20m、60m、100m、140m、180m的位置,共计10个。

对接切眼距离工作面煤壁剩余7~8m时,工作面突然周期来压,煤壁片帮漏顶较为严重,工作面超前支承压力向前方转移,对接切眼压力显现明显,主要表现为底板鼓起,顶板向工作面侧倾斜,对接切眼内充填支柱呈“V”字型向两侧倾斜,最大角度达到14°,钢圈大量绷断,膜袋开裂掉渣。现场情况来看,支柱受压破碎变形自对接切眼中部开始向两侧蔓延,工作面侧支柱毁坏数量和严重程度高于中间和停采线侧支柱。

一方面支柱受压破坏导致支柱上方安装的测力计失效,另一方面对接切眼中部巷道变形严重,人员无法进入,因此仅巷口最外侧处测点收集了完整的数据,如图5所示。由图5可以看出,工作面煤壁距离对接切眼20m左右时,巷内支柱开始受力,对接切眼内靠近工作面侧支柱先于中间排支柱,且强度也高于后者。支柱受力可以分为两个阶段:一阶段支柱受力不断增加,达到极限强度后支柱破碎变形,其受力快速减小;二阶段巷道顶板继续下沉,支柱受力再次增大,压缩量达到一定程度的压缩量后完全破坏,失去承载能力。

图5 随工作面推进支柱受力曲线

5.2 对接切眼巷道变形观测

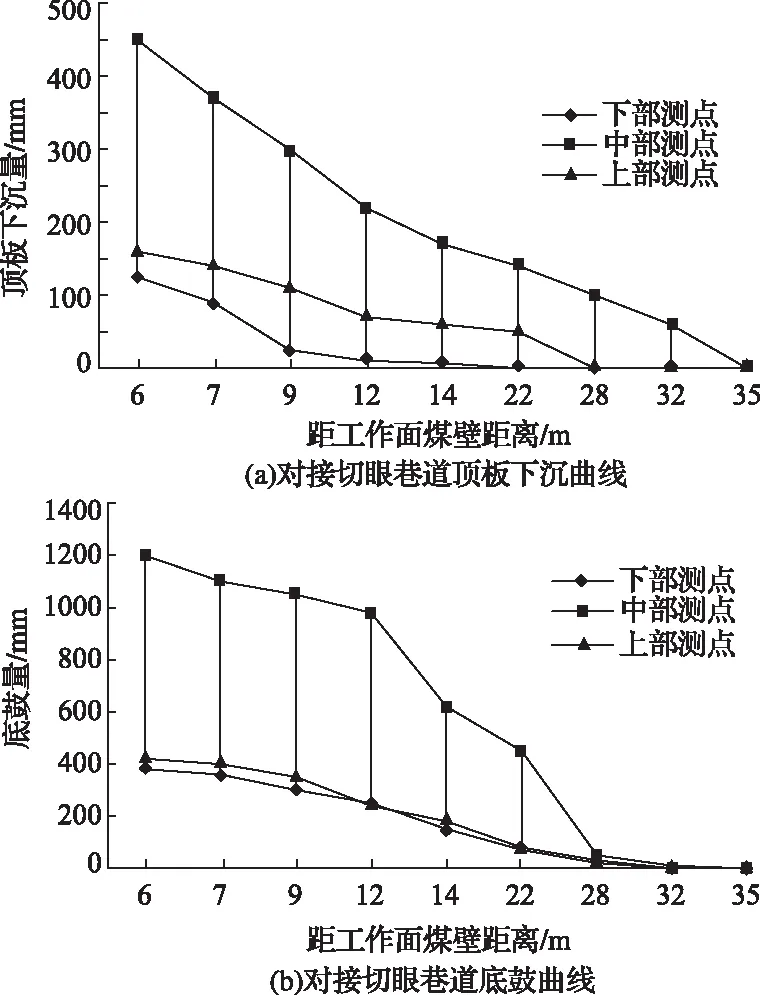

在对接切眼上中下各布置了一组测点观测巷道变形情况,观测数据如图6所示。

图6 对接切眼巷道变形曲线

随工作面推进受采动影响和超前支承压力的作用空巷围岩发生变形,巷道变形尤以底鼓最为明显,导致充填支柱倾斜角度较大,承载性能减弱。伴随工作面的推进,工作面距离空巷30m时围岩开始发生变形,对接切眼中部顶板下沉量、底鼓量都远大于两端头范围,围岩变形主要发生在距离工作面12m以内范围。上部测点顶板最大下沉量160mm,中部最大下沉量450mm,下部最大下沉量130mm;上部测点底鼓量最大430mm,中部测点底鼓量最大1200mm,上部测点底鼓量最大370mm。巷道表面位移监测结果表明以上巷道变形主要以底鼓最为明显,空巷两端变形量较小,空巷中部变形较为剧烈,工作面侧变形要先于终采线侧,强度也高于后者。

6 结 论

1)通过理论计算、数值模拟等手段,确定了充填支柱材料的性能要求。双液充填支柱材料性能主要表现为快凝、早强、高渗透性、结石率高等特性,两种浆液在混合前,6h内浆液不凝固、不泌水、不沉淀;两种浆液混合后,0~5min失去流动性,5~15min完全固化,结石体最终强度能达到8~15MPa以上。

2)工作面距离空巷20m左右时,巷内支柱开始受力,随工作面推进迅速升高,最大达到18MPa。空巷内靠近工作面侧支柱先于终采线侧支柱受力,且强度也略高于后者。

3)对接切眼前方30m位置围岩开始发生变形,对接切眼中部顶板下沉量、两帮收缩量以及底鼓量都远大于两端头范围,围岩变形主要发生在距离工作面12m以内范围,充填支柱有效控制空巷围岩变形,确保工作面回采期间能够安全通过空巷区域。