浅谈产品喷嘴去毛刺的方法

徐旻熹

摘 要:毛刺-在金属行业奋斗过的人一定对它不陌生,在金属制品加工过程中,它是无处不在的,不论你采用多么高级的精密的设备,它都会伴随产品一起诞生。所谓毛刺,主要是材料的塑性变形而在被加工材料加工边缘生成的一种多余的铁屑,尤其是延展性或者韧性较好的材质,特别容易出现毛刺,而恰恰毛刺问题又是金属加工行业到目前为止工程师们无法解决的难题之一。本文以适应于对产品喷嘴中小孔里的毛刺不易去除的特點,以不同规格喷嘴为契机,经过生产验证,浅谈产品喷嘴去毛刺的方法。

关键词:喷嘴 研磨 磨料流 去毛刺

中图分类号:TG662 文献标识码:A 文章编号:1674-098X(2020)03(a)-0074-02

通过机械加工的钻屑方法得到的喷孔,通常会出现喷孔存在毛刺的问题,毛刺的存在会导致产品喷嘴喷油孔的流速下降,进而影响整个发动机的整体性能;在一定压力下出现的毛刺脱落而造成的喷油嘴工作恶化使得发动机工作异常从而造成整台发动机故障甚至停车,对整机工作造成极大的损害。XX产品在外场试验中就出现了由于喷嘴毛刺的问题导致试验失败且让整型产品全部返厂,对公司造成了极大的损失。基于此,研究产品喷嘴去毛刺的方法也成为了本次研究的课题。

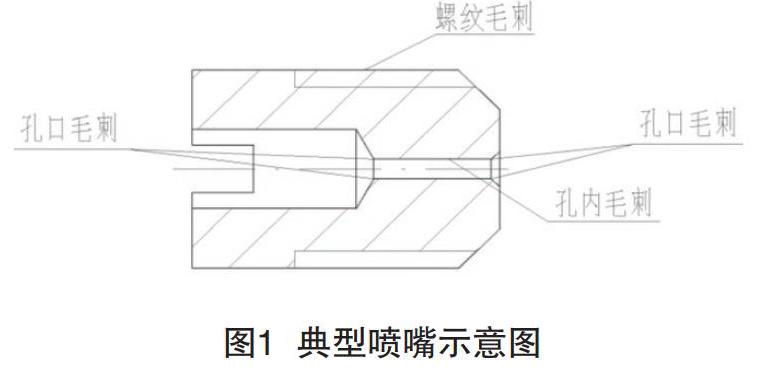

1 喷嘴结构及毛刺的分布

如图1所示,喷嘴主要由一个外螺纹,一处小孔,一处大孔及2处倒角组成,而毛刺的分布主要在螺纹端,孔口处及孔内。而螺纹毛刺的去除方法在去毛刺操作指导说明书文件中有详细说明该文不提及。则主要研究方向在于孔内毛刺及孔口毛刺的去除。

2 孔口毛刺去除方案的确定及试验

2.1 确定孔口毛刺的去除方法

油嘴孔口一般为一处倒角(锥面),而毛刺的产生一般是在加工中钻削而产生的残留铁屑,根据喷嘴的材料2Cr13为钢材(公司几型产品中的油嘴均为该材料),我们确定了以下3种方法进行工艺试验。

(1)在完成油嘴钻铰孔加工后用夹布胶木锥形心棒在研磨器上去除口孔毛刺,并用20倍放大镜检查孔口毛刺的状态;

(2)在完成油嘴钻铰孔加工后用锥度油石去除口孔毛刺,并用20倍放大镜检查去毛刺的状态;

(3)在完成油嘴钻铰孔加工后用带刃的旋转刮刀去除孔口毛刺,并用20倍放大镜检查去毛刺状态;

2.2 孔口去毛刺的试验结果

根据2.1条确定的3种方法对某型产品中的发动机喷嘴进行了去毛刺试验,分别出现3种结果。

(1)用夹布胶木锥形心棒对孔口毛刺进行去除,结果毛刺并未去除干净且粗糙度明显无法达到设计要求的粗糙度要求(通常要求为Ra1.6)。

(2)用锥度油石对孔口毛刺进行去除,结果显示毛刺去除较为干净且粗糙度较好。

(3)用带刃的旋转刮刀去除孔口毛刺,结果显示毛刺依然存在且周边出现多余的坑点及塌边。

2.3 孔口去毛刺的结论

根据上述实验可以看出,用锥度油石对孔口毛刺进行去除的效果最为理想,可以分析为以下部分。

(1)由于夹布胶木棒的硬度较软,无法将附着在孔口处的毛刺完全去除,无法达到理想的效果,且夹布胶木棒无抛光的效果使得孔口粗糙度不理想。

(2)用带刃的旋转刮刀对毛刺进行去除,由于刃口较为锋利,在去除毛刺过程中容易将孔口划伤而造成塌边且会形成新的毛刺,且粗糙度无法达到预期要求。

(3)用锥度油石对孔口进行毛刺的清理,油石的硬度软硬适中可以将毛刺去除且油石有抛光的功能可以对提高孔口粗糙度有所帮助。

根据分析,用锥度油石对孔口粗糙度进行清理为现有条件下的最佳方案且成本低廉容易制作。

3 孔内毛刺的去除

3.1 孔内毛刺的产生原因分析

油嘴孔内毛刺产生原因主要是在钻削过程中,刀具所残留的铁屑遗留在孔内和在去除孔口毛刺时由于毛刺的内翻而造成孔内有毛刺的附着。由于油嘴孔普遍较小,对孔内毛刺的去除增加了很多困难。

3.2 孔内去毛刺的方法确定

根据喷嘴孔内毛刺的产生情况及我公司的实际设备情况,确定了由研磨来去除孔内毛刺的方法。

研磨是通过研具在一定压力下与加工面作复杂的相对运动而完成的。研具和工件之间的磨粒与研磨剂在相对运动中,分别起机械切削作用使磨粒能从工件表面上切去极薄的一层材料从而得到极高的尺寸精度和极细的表面粗糙度。而我们的目的就是在这种相对运动中将附着在孔内的毛刺去除从而达到去除毛刺和抛光孔壁的作用。

3.3 工具的选择

3.3.1 研具的选择

喷嘴孔的特点是孔普遍较小且长度不一,若使用一般的研磨芯棒难以制作且容易将孔做大影响流量,根据该特点我们制作了一种弹性芯棒,这种开口芯棒有较强的弹性不易将孔划伤且有较大的附着面积容易将毛刺去除。(见图2)

开口芯棒需要使用低碳钢进行制作以保证它具有一定的弹性且硬度不能高于油嘴本身,若高于油嘴本身则容易造成尺寸变化从而影响整台发动机流量的变化。

在制作中发现若喷嘴孔在Φ0.8以上的情况下,这种芯棒可以制作,若喷嘴孔在Φ0.8以下时,这种芯棒就无法制作了,所以在这种情况下我们选择了用钢丝与绒布配合的方式进行毛刺的去除。

3.3.2 研磨介质的选择

研磨介质在我公司普遍以金刚砂和研磨膏为主,金刚砂的颗粒度较大主要用于粗研零件不适用与喷嘴毛刺的去除,所以我们选择研磨膏作为研磨介质。

研磨膏分为以下几种:

粗磨100#-150#;精磨240#-320#;抛光600#-1000#;镜面2000#-8000#

根据研磨膏的分类我们选择了800#研磨膏(主要用于抛光)作为研磨介质。

3.3.3 转速的确定

在进行研磨去毛刺的过程中,转速不易过高,若转速过高会造成相对运动过快而导致孔尺寸的变化。在试验过程中我们选择的研磨机转速范围为(230r/min-1400r/min),在研磨中我们选择400r/min作为实际加工转速来进行试验。研磨时间为1~2min。

3.4 试验结果

3.4.1 用弹性芯棒去毛刺的方法与结果

以开口研磨棒作为研具在介质为800#研磨膏且转速为400 转/min的情况下对喷嘴孔为Φ1的孔进行研磨的情况如图2所示。

该图片(见图3)为零件放大20倍后所观察的结果,可以看出孔内已经没有毛刺的存在且粗糙度也较好,剖开分解后对粗糙度进行了测试,粗糙度在Ra1.0达到了喷嘴孔的粗糙度(Ra1.0)要求。

3.4.2 用钢丝及绒布条去毛刺的方法与结果

第一步:以钢丝作为研具在介质为800#研磨膏且转速为400 转/min的情况下对喷嘴孔为Φ0.4的孔进行研磨。

第二步:将绒布条切成小条放入孔内进行拉扯将孔内毛刺带出。且绒布具有对孔壁的抛光作用能够进一步的提高工件粗糙度。且研磨完后孔壁内会附着研磨膏残留的金刚砂粒,用绒布可以将金刚砂粒带出。

上述工作完成后对喷嘴孔进行冲洗,以保证没有残留的鐵削在孔内滞留。

4 结论

在普通设备及条件下,上述方法可以做到对各种不同类型的喷嘴毛刺的去除,且成本低廉,加工效果好,解决了长期以来困扰的毛刺问题从而使发动机性能更加稳定。但该种方法只适用于小批量生产且去毛刺效果并不十分稳定。所以经过资料的查阅对喷嘴去毛刺工艺进行了以下延伸。

5 液流工艺

经过翻阅资料及对外单位现场的考察,发现了一种能够更好更快的去除毛刺的方法,该方法称为液流工艺也被称作磨料流技术。

5.1 磨料流原理介绍

磨料流加工方法的工作,在磨料流加工过程中工件被安装在夹具中,两者形成通道,放置于上下磨料缸形成的工作空间中,在加工过程中,呈粘弹性的磨料在压力的作用下,流过工件、夹具形成的通道,依靠磨料的微切削刃,对工件待加工表面进行研磨,达到去除毛刺的目的

5.2 磨料的选择

流体磨料时磨料流加工工艺的微切削刃,在压力的作用下以一定的压力流过待加工面,实现对工件待加工表面的加工。这种磨料流是一种高分子聚合物与磨砂磨料以一定的比例进行混合而组成的半固态的物体。不同载体的粘度,磨砂种类,磨粒大小,可以产生不同的效果。磨料依加工物的形状,材质,加工目的有各种不同的规格。

5.3 液流工艺的优点

液流工艺可以通达零件复杂而难以进入的部位;抛光表面均匀、完整;批量零件的加工效果重复一致。这些加工特点使零件性能改善,寿命延长,同时减免繁杂的手工劳动,大大降低了劳动强度。

6 结语

综上所述,本文对喷嘴去毛刺进行了分析,对于军品小批量多品种的形态提出了一个安全可靠的对小孔孔口和孔内毛刺去除的方法并应用到实际生产中。解决了一直困扰现场生产质量的难题使得返修率大大减小为公司解约了成本。通过对该课题的分析了解了液流工艺的原理及优点,使得思维更加的开阔对以后解决大批量零件的毛刺去除提供了方法。

参考文献

[1] 胡学弘,许方君.去毛刺常用方法分析[J].科技创新与应用,2014(6).

[2] 刘婷.发动机喷油嘴去毛刺工艺的研究[D].长安大学 2014.

[3] 张惠生.机械零件去毛刺工艺的现状与发展[J].北京建筑工程学院学报,2001(17).