真空器件夹封装置及有限元仿真分析

陈超人

摘 要 密封可靠性是影响真空器件工作性能和寿命的重要指标。为了保证真空器件抽气管道的有效密封,设计了一种操作简便的夹封装置。采用有限元仿真分析了该装置的关键受力部件,并进行了结构优化,最后通过实验验证了该装置的有效性。

关键词 真空器件;结构仿真;密封可靠性

引言

真空器件广泛应用电子、半导体、航空领域,为了提高真空器件的工作性能,大量学者对真空器件的可靠性展开了研究。陈虎等人对真空器件镍/银镀层的失效机理展开研究,确定了镍银镀层失效的主要原因是中间层镍层发生了氧化反应[1];赵世柯等人研究了真空器件制造采用的焊接工艺,对激光焊和电子束焊的特点和适应性进行了比较[2];王凤兰等人研究了真空器件高压击穿现象和产生的原因,对防止真空器件高压击穿给出了应对措施[3];杜斌等人为提高真空器件的抗热震性能,对关键材料的热导率展开研究[4];冯志良[5]对真空器件烘烤排气过程中残余气体进行检测,分析了排气过程的出气规律。

本文重点研究对真空器件密封性能有较大影响的抽气管道夹封工艺,设计了一种夹封装置,为相关真空器件抽气管道夹封工艺提供参考。

1真空器件抽充气过程及夹封装置

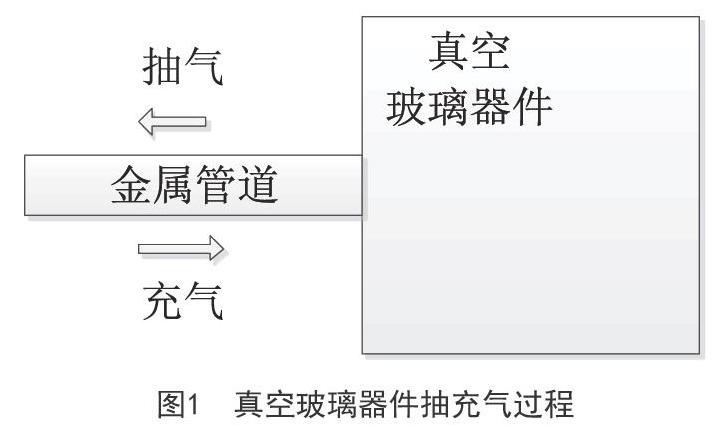

真空器件抽气过程如图1所示。一根金属管道与真空玻璃器件通过铟层粘接,以实现金属与玻璃之间的有效密封。气泵通过金属管道将玻璃器件内部的空气抽至1e-8Pa,然后通过金属管道将工作气体充入玻璃器件。工作气体充入完毕后,金属抽气管道经过夹封工艺密封处理。

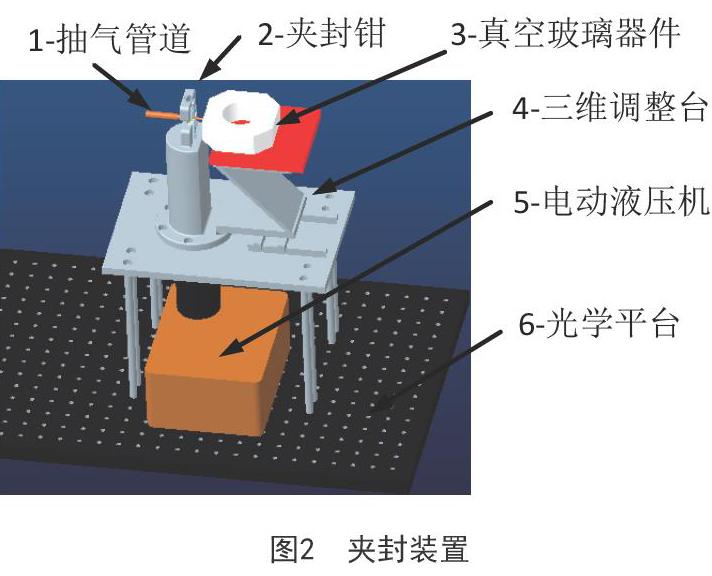

为了保证玻璃内部的密封性,抽气管道夹封工艺的高效、可靠显得至关重要。真空抽气管道夹封装置如图2所示,由以下六部分组成,1-抽气管道、2-夹封钳,3-玻璃、4-三维调整台、5-电动液压台和6-光学平台。其中光学平台为整个夹封装置的支撑;电动液压机为夹封工艺提供动力,是夹封工艺的动力机构,电动液压机最大输出压力为10KN,运动速度为2mm/s,速度可手动调节;三维调整台为夹封操作精确定位,三个方向的调节行程均为100mm,调整精度为0.05mm;夹封钳直接作用在抽气管道上,是夹封操作的执行机构,也是受力的关键部件。

2有限元仿真及结构优化

根据图2所示,在抽气管道夹封工艺过程中,与抽气管道直接接触的是夹封钳的止杆和顶杆。因此夹封装置的关键受力部件为夹封钳的顶杆和止杆。本文采用ANSYS Workbench 18.0对关键部件的受力情况进行仿真分析,并进行结构优化,仿真步骤如图3所示。

2.1 参数设置

顶杆和止杆分别采用三种采用的工程材料,铝合金2Al2T4、不锈钢304和高强度合金钢30CrMnTi;安全系数选用2.0,即许用硬应力为抗拉强度的一半,相应的结构参数如下表所示。

2.2 网格划分

网格划分质量直接影响仿真计算精度和运算效率,综合考虑精度和效率;采用HD网格划分,Bodysize设置为1mm,划分结构如图3所示,共7783单元和32349节点。

2.3 施加载荷

顶杆和止杆通孔处均采用固定约束Fix support,对圆柱面施加固定载荷10KN。

2.4 静力学分析和结构优化

静力学分析应用于研究时不变载荷作用下结构的变形和应力。以常用材料2Al2T4为例,仿真分析止杆和顶杆的受力情况,应力分析情况图5所示,顶杆和止杆应力分布均为靠近刃口侧的应力远大于远离刃口侧的应力。其中顶杆的最大应力为328Mpa,与材料自身的抗拉强度接近;止杆的最大应力为1320Ma,远超材料自身的抗拉强度,因此对顶杆和止杆的材料或者结构进行优化。

表2研究的顶杆和止杆分别采用三个常见的工程材料时,相应的应力分布情况。采用以下三个材料,对结构应力影响较小,而且止杆最大应力均超过材料的许用应力,均不满足使用要求。

图6研究的是刃口在不同偏心尺寸对应力分布的影响,随着偏心尺寸由1.75mm降低到0mm,顶杆和止杆的应力均下降了50%。顶杆的应力最小为150Mpa,选用铝合金2Al2T4可满足强度要求;止杆的应力最小为665Mpa,选用高刚度合金钢30CrMnTi可满足强度要求。

为了进一步降低关键结构件的应力,对顶杆和止杆的结构进行优化。由于结构空间有限,只对止杆和顶杆的宽度尺寸进行调整。表4显示的是不同宽度尺寸对结构应力分布的影响。当宽度增加1倍时,顶杆的应力减小30%,止杆应力减小10%,变化较小。

综上所述,顶杆材料选用铝合金2Al2T4,止杆材料选用高强度合金钢30CrMnTi,刃口偏心尺寸调整为0 ,宽度尺寸不进行调整仍为15mm。

3实验验证

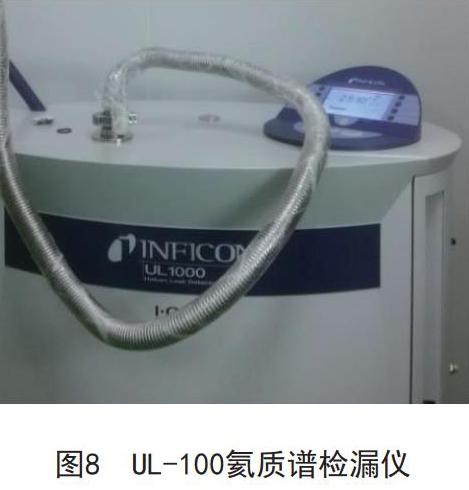

采用UL-100氦质谱检漏仪对上述夹封后的抽气管道的气密性进行检验。UL-100氦质谱检漏仪的可测极限漏率为1.0×10-13Pa·m3/s,采用负压喷枪对抽气铜管夹封处喷射0.05Mpa的氦气。实验结果显示漏率小于1.0×10-13Pa·m3/s,即该夹封装置可实现抽气管道的有效密封。

4结束语

本文针对真空领域抽气管道夹封工艺,设计了一种操作简便的夹封装置,并通过有限元仿真分析,对关键部件进行了靜应力分析,研究了不同材料、刃口偏心尺寸对应力的影响,完成了结构尺寸优化。最后采用氦质谱仪检漏验证了该装置的气密封进行了验证,实验结果表明了该装置的可靠性。

参考文献

[1] 陈虎,杨卫英,唐兵华,等.电真空器件镍/银镀层的中温失效分析[J].电镀与涂饰,2014,33(24):1053-1055.

[2] 赵世柯,邓峰,王建国 .高能束焊接技术在电真空器件制造工艺中的应用与发展[J].焊接,2010(3):52-54.

[3] 王凤兰,夏昕.电真空器件中的高压电击穿现象分析[J].真空电子技术,2014(1):59-60.

[4] 杜斌,鲁燕萍.电真空器件用陶瓷材料热导率研究[J].真空电子技术,2014(2):10-13.

[5] 冯志良,赵金玉,李海涛,等.电真空器件烘烤排气过程中残余气体质谱分析[J].真空科学与技术学报,2014,34(4):325-328.