关于新型内锥面刃磨麻花钻的方法探讨

孙科 戴俊平

摘 要 本文提出利用蜗轮蜗杆带动砂轮实现内锥面刃磨麻花钻的方法,克服了用行星轮带动砂轮时,砂轮在形成内锥面的过程中速度过快,使刃磨无法完成的缺点,同时又能提高麻花钻的刃磨效率和刃磨质量。

关键词 蜗轮蜗杆;砂轮;麻花钻;内锥面

目前,锥面刃磨法是最常用的麻花钻刃磨方法之一。锥面刃磨法又分为外锥面刃磨法和内锥面刃磨法。本文在分析其各自存在优缺点的同时,对各自在刃磨中的缺点进行改进,提出了一种“新型内锥面”刃磨钻头的方法。

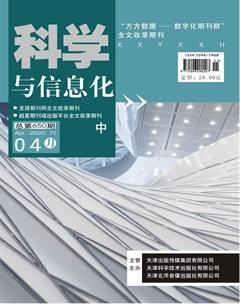

1内锥面刃磨原理

麻花钻的内锥面刃磨原理如图1所示,将砂轮修磨成内锥面,麻花钻放在砂轮的内锥面内磨削,以形成麻花钻的圆锥面后刀面。砂轮的回转运动是刃磨的主运动,锥顶距A是钻尖中心点到砂轮锥顶点的距离通过改变A使钻头得到所需的后角α,横刃斜角ψ和顶角2Φ。其中刃磨参数有:锥顶距A、偏距e、半锥角δ、轴间角θ。由图1可知锥面上的线速度V=ωAsinδ,钻头直径较小时,A值较小,刃磨口径较小,砂轮转速受到主轴结构、润滑、传动件精度等限制,很难满足切削速度的要求;钻头直径较大时,接触面积大,磨削面积大,磨削效率低,发热大,易烧伤钻头[1]。

2用外锥面砂轮实现内锥面刃磨麻花钻的方法

2.1 基本思想

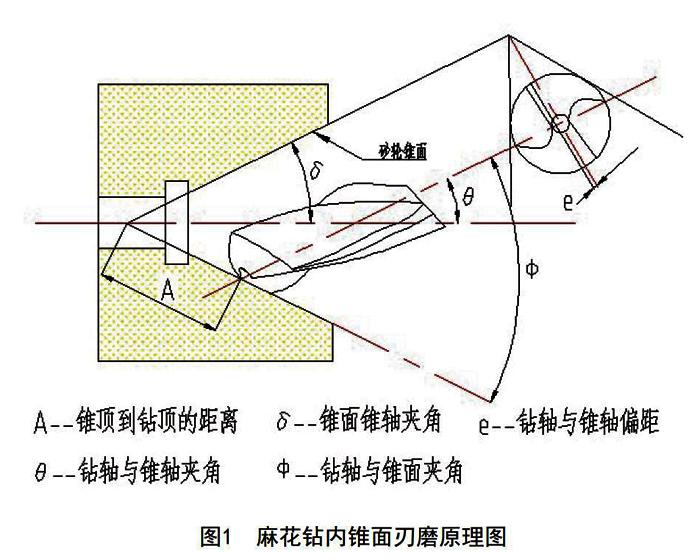

由文献2可知,用外锥面砂轮实现内锥面刃磨钻头的方法如图2所示,将锥顶角为2θ的锥形砂轮装在行星轮系的行星轮上,使其随行星轮一起运动,即既自转又公转。当砂轮的大端半径R大于其行星架的高度H时,砂轮的母线在空间所经过的轨迹就会形成一个“内锥面”。通过相关数学计算

若刃磨Φ20钻头,砂轮口径,切削速度选取,砂轮转速。这就意味着行星架在带动砂轮绕轴公转行成“内锥面”过程中的转速也要达到n=10710(rpm),而此时在麻花钻与砂轮母线接触刃磨后刀面的过程中,由于砂轮上下绕动形成内锥面的过程太快使麻花钻后刀面的刃磨无法进行。故此方法在实际麻花钻的刃磨中不可取[2]。

3新型内锥面刃磨麻花钻的方法

3.1 基本思想

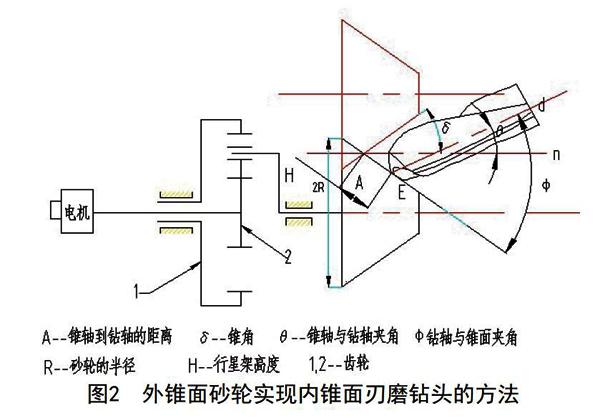

“新型内锥面刃磨法”的结构简图和刃磨原理如下:

将锥顶角为2θ半径为R的锥形砂轮装在齿轮带动的轴端上,齿轮与轴一起装在“T”形的空心轴内。当电机驱动轴带动齿轮运动时,砂轮就形成了绕轴的回转运动。空心轴由蜗杆带动蜗轮形成回转运动。此时砂轮就形成了既绕自身轴回转又绕空心轴公转的运动,砂轮的母线在空间所经过的轨迹就会形成一个“内锥面”。

4該刃磨方法的特点

砂轮在形成内锥面的过程中,速度可调节。采用蜗轮蜗杆的传动单级传动可获得较大的传动比,且结构紧凑。砂轮在随空心轴回转形成内锥面的过程中速度很低,有利于刃磨的顺利进行。采用如图3所示的刃磨机构实现内锥面。在磨削时砂轮既自转又公转,而实际的磨削只是在砂轮回转到与钻头接触的约1/4公转周期内,其他3/4的公转周期为空转时间。由于公转时速度很低,故可以在每个3/4公转周期的时间内利用步进电机将麻花钻旋转180度,来刃磨另一后刀面。这样刃磨出来的麻花钻就解决了后刀面的对称问题,提高了麻花钻钻削的质量。

参考文献

[1] 戴俊平.内锥面钻头刃磨机设计[J].陕西工学院学报,2003,19(2):1-3.

[2] 赵永强,侯红玲.外锥面砂轮实现内锥面砂轮刃磨钻头的方法[J].工艺装备,2004,31(7):56-64.