航空发动机液压延迟器组件性能特性分析

侯玉峰,潘高升

(1.空军装备部驻西安地区第九军事代表室,西安 710077;2.空军工程大学装备管理与无人机工程学院,西安 710038)

1 引言

传统工程技术领域有正向设计和逆向设计两种设计思路[1]。逆向设计可以帮助设计人员在无法获取产品具体设计信息的情况下,通过产品实物直接分析产品的理论原理和初始思维[2]。

某型航空发动机的燃油泵调节器是在参考国外同类产品的基础上设计的,其使用的液压延迟器组件泄漏量试验的技术要求亦来源于国外资料。在研制过程中,一直存在液压延迟器组件泄漏量试验不符合技术要求的问题,主要表现是按规定的技术要求进行组件泄漏量试验时,测试结果大于规定值,且进行多轮工艺改进都没有效果。因此需要对此液压延迟器组件应用逆向设计方法进行设计分析,找出设计指标和工程实践的差异。

本文从分析该型燃油泵调节器的液压延迟器结构特征入手,采用理论计算、对比试验、AMESim 仿真等手段,在满足产品可靠性的基础上,指出了该泄漏量指标的不合理,给出了符合工程实践的技术指标,解决了设计指标和工程实践的差异问题。

2 液压延迟器

2.1 液压延迟器结构

该型液压延迟器主要用于将油门杆指令转化为转速调节器指令,同时避免油门杆的快速移动造成发动机供油量的急剧上升。其通过一套液压转换装置将油门的旋转运动转化为液压缸体的压力变化,再通过液压缸体的压力变化输出液压缸的位移,且液压缸的速度大小可通过液压系统上设置的节流器来控制。此液压缸的位移变化通过杠杆传递给燃油泵调节器的转速控制器,并形成转速指令的基准弹簧力。通过这些关系,将发动机油门杆位置与相应转速一一对应。

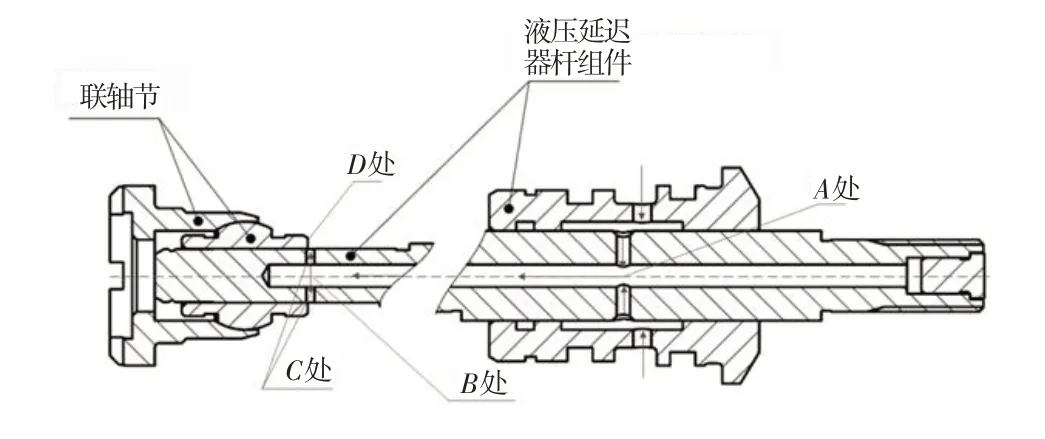

本文所描述的液压延迟器的结构如图1 所示。该装置是将油门杆旋转指令转换成液压缸压力的关键所在,主要由液压延迟器杆组件和联轴节组成,两者配合间隙为0.006~0.008 mm,相互配合表面粗糙度要求为Ra0.1 μm,需进行组件泄漏量试验,以达到规定的液压特性要求[3]。当液压延迟器工作时,一定压力的油液由A处经B处流至C处,再沿C处孔径为1+0.06mm的小孔和节流口开放点D处流出至低压回油。

图1 液压延迟器结构Fig.1 Structure of hydraulic retarder conversion device

2.2 问题描述

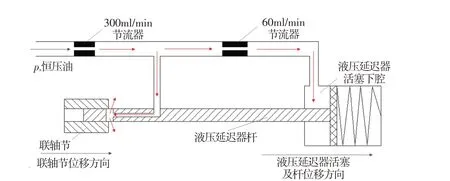

该型液压延迟器在安装至成台产品之前,需要进行组件泄漏量试验(图2)。试验时,液压延迟器组件安装在专用试验夹具上,进油口给定恒定压力为0.98 MPa 的燃油,通过试验工装移动液压延迟器联轴节,找出漏油量不小于70 ml/min 时联轴节的位置,这时将百分表位置调为零位;然后朝相反方向移动联轴节至百分表指针相对零点位置为0.04 mm处,此时要求测量的漏油量应不大于15 ml/min。实际测量中,实物测试结果均大于要求值,且大多在20~30 ml/min之间。

图2 组件泄漏试验示意图Fig.2 Schematic diagram of component leakage test

2.3 简化模型

根据该型燃油泵调节器的结构原理,可将工作状态的液压延迟器组件及其连带的液压缸体、活塞简化成图3所示模型。可看出,联轴节的位置变化,改变来自300 ml/min层板节流器恒压油放入低压回油腔的油量,因此联轴节的位移变化决定着液压缸体(液压延迟器活塞下腔)内的压力变化。

图3 简化模型Fig.3 The simplified model

由液压缸体的力平衡关系可知,当液压缸力平衡时,液压延迟器活塞移动位移与下腔压力相关。这里联轴节的作用是降低输入的恒压油压力,使液压延迟器活塞下腔的压力与弹簧腔的力平衡,表明联轴节的位移与液压延迟器活塞的移动位移相关。

假设没有联轴节分压作用,液压延迟器活塞下腔的压力将与输入的恒压油压力(1 MPa)一致。根据该型液压延迟器活塞结构可知其受力面积为1 178 mm2,据此可计算出活塞受到的液压力为1 178 N;由弹簧腔的弹簧及回油压力可计算出弹簧腔产生的力为528 N。可见,活塞受到的液压力远大于弹簧腔产生的力,此时液压延迟器活塞将处在一个确定的物理限动位,其功能将完全丧失。由此可确定,在实际工作中,此联轴节始终处于开放小孔的位置上。

由上述分析可以看出,液压延迟器组件泄漏量试验与实际工作的关联不大。由此可推断,组件泄漏量试验只是一个辅助监测手段,用以保证配合间隙、尺寸加工误差等符合要求。

3 组件液压性能计算分析

对此液压延迟器的组件泄漏量进行理论计算,并与工程实际进行对比,以确定给定的泄漏量指标是否正确。由2.1节可知,联轴节与液压延迟器杆组件配合处是一个圆环面,当小孔完全遮蔽时其泄漏可看成一个环形的缝隙泄漏,因此需要用到圆环间隙泄漏量的计算公式。

3.1 圆环间隙泄漏一般计算公式

圆环间隙泄漏量一般采用压差流动下同心圆环的间隙泄漏公式[4]计算:

式中:Q 为压差流动的泄漏量;D 为圆柱面直径,且D=(D1+D2)/2,D1为外圆柱面直径,D2为内孔直径;h 为间隙高度(半径方向上间隙值),h=(D1-D2)/2;μ 为流体动力黏度;L 为间隙密封长度;Δp 为缝隙两端的压降。

采用式(1)进行设计计算与数值仿真时存在以下问题:当L →0 时,泄漏量将趋近于无穷大,这与工程实际不符。实际计算中,必须强制使L 不小于某一数值,但这样会引起计算失真[5-6]。

根据文献[5]中描述,这是因为式(1)没有考虑液压油的黏性效应和间隙流动进口起始段与出口端的惯性效应,若考虑上述效应,则对应的同心圆环间隙泄漏公式可变为:

式中:ρ 为工作介质密度。

3.2 组件液压泄漏量的计算

由组件泄漏量试验要求可知,试验时联轴节的节流边刚好位于活塞杆上放油孔关闭点位置附近,其中的相对位置如图4所示。

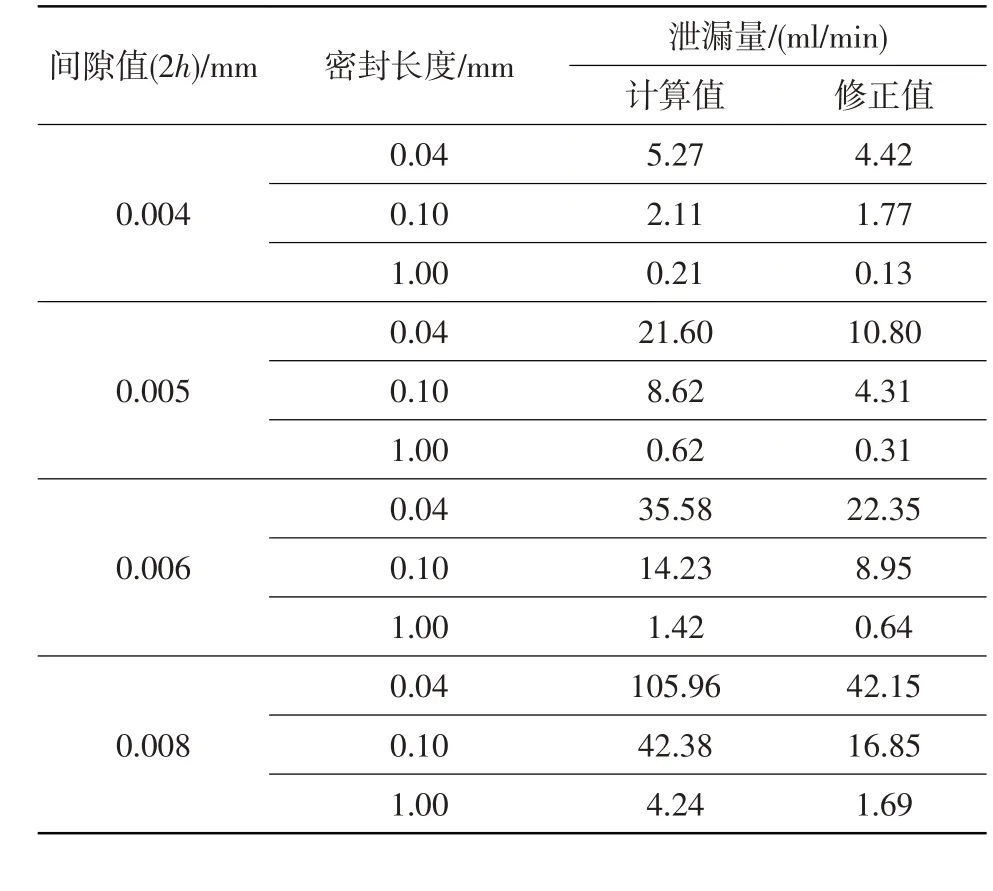

当试验中确定百分表零点位置时,小孔刚好处于如图4(a)中所示的开放状态,其泄漏量应按小孔压差下泄漏量计算公式计算。联轴节零点位置确定后,再移动联轴节0.04 mm,这时小孔已处于完全遮蔽状态,其密封长度最大为0.04 mm,其泄漏通道为液压延迟器杆组件与联轴节配合形成的圆环间隙,整个状态如图4(b)、(c)所示。由此可按式(2)计算,结果如表1(计算中选用的工作介质为3 号喷气燃料,由标准可知20℃时其动力黏度不小于1.25 mm2/s)所示。从表中可知,理论计算值远大于技术指标值(不大于15 ml/min),也远大于实际零件在组件泄漏量试验中的测量值(20~30 ml/min),必须对式(2)进行修正。

图4 节流边和泄漏通道Fig.4 Throttling edge and leakage channel

结合该型液压延迟器结构,当小孔遮蔽时,其泄漏量不能完全等效成环状缝隙流动。这是因为在计算环形缝隙流动时环形缝隙的前后压差在环带上为均匀分布,而该结构的液压延迟器的压力由液压延迟器杆中直径为1+0.06mm的小孔传出。在此小孔周围,无论其距离回油腔多远,在小孔没有传出压力时都是没有压力的。当小孔有压力传出时,活塞杆和联轴节组成的环形间隙与小孔相接处的压力最大,并沿圆周环形方向呈递减状态。在与小孔轴线呈90°的线上下降至周围外部压力,其分布如图5 所示。因此,向外泄漏时整个环形带上的压差不均匀,计算时不能以均匀分布的压差进行计算。

表1 介质3号煤油按式(2)计算的泄漏数据Table 1 Leakage data of medium 3 kerosene calculation

图5 带小孔环带的压力分布示意图Fig.5 Schematic diagram of pressure distribution of annular belt with small hole

现考虑该型液压延迟器杆与联轴节形成的环形缝隙中的压力分布。小孔出口处的压力与小孔来油压力一致,沿圆周方向直至与小孔轴线呈90°方向范围内压力按一定规律递减,到与小孔轴线呈90°方向上压力衰减至外部环境压力。为简便计算,可近似认为此压力为线性递减。再考虑到此联轴节与液压延迟器杆组件为圆形对称结构,其压力也为对称分布,可近似得出其压力分布如图5所示。此时,只考虑1/4 圆环的泄漏量值,就可以得出整个圆周上的总泄漏量。

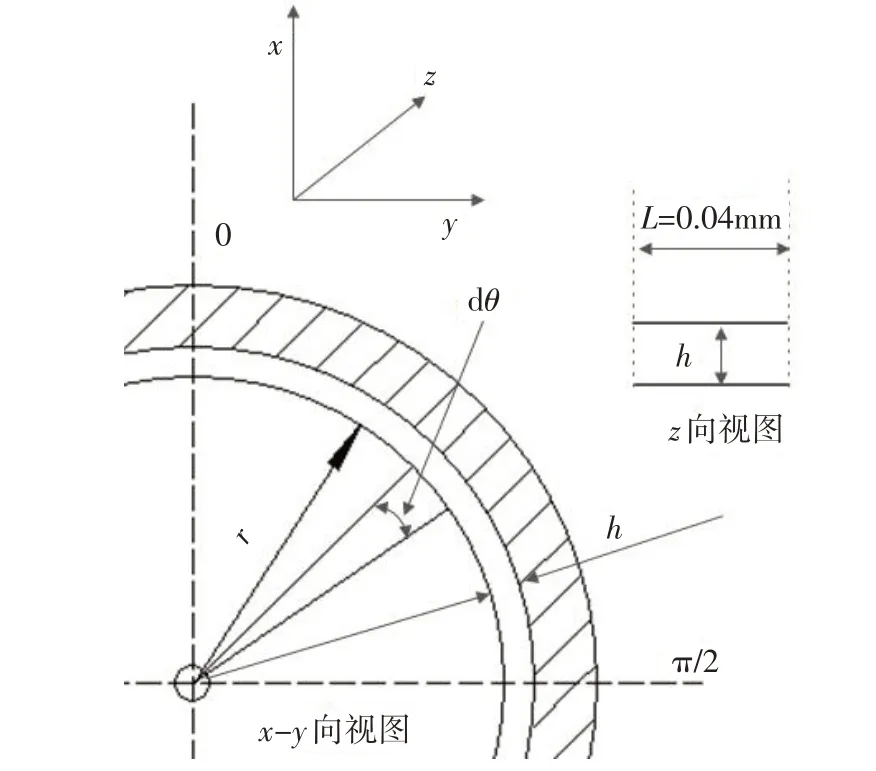

在此1/4圆环上作一如图6所示的微单元体,其泄漏量可等效为密封长度为0.04 mm(假设0.04 mm全部为密封长度)、宽度b 为rdθ、高度为h 的微小平行平板在一定压差下的间隙泄漏量。此1/4圆环上的压力分布与rdθ 相关,由平行平板的泄漏公式Q=bh3Δp/12 μL,沿小孔为起点的角度至π 2 方向积分,就可以计算出1/4圆周方向的总泄漏量,从而求出此圆环的整体泄漏量。其再与式(2)计算出的结果进行比对,就可近似得出其修正系数,并由此计算出泄漏量结果(表1)。

上面的分析计算都是基于理想状态,假设了两个配合零件完全同心、配合间隙非常均匀。在实际情况中,由于组成液压延迟器的液压延迟器杆组件、联轴节等零件尺寸会在规定的公差范围内变化,且受到配合、装配等多种因素影响,因此计算结果与实际情况会存在一定偏差,但其趋势一致,亦可用来指导工程实践。

为评价理论计算结果,采用实物零组件按要求进行组件泄漏量试验,实测数据见表2。

图6 微单元体示意图Fig.6 Schematic diagram of micro unit

表2 液压延迟器组件泄漏试验实物测试数据Table 2 Test data of hydraulic retarder component leakage test

从表1 的修正泄漏量可看出,当密封长度为0.04 mm,间隙为0.006 mm时约为22 ml/min,间隙为0.008 mm 时约为42 ml/min。表2 的实测泄漏量显示,当密封长度为0.04 mm,间隙在0.006~0.008 mm范围内时基本在25±5 ml/min 范围内。考虑到实际中因零件加工误差等多种因素影响,修正泄漏量与实测泄漏量接近,可利用修正泄漏量来对实物进行指导。

理论计算和实物实测数据都表明,间隙为0.006~0.008 mm时,在给定试验条件下不能满足泄漏量在15 ml/min以内的要求,必须对其进行修正才能满足间隙控制和工程实际的需求。

从计算结果分析,间隙越小泄漏量越小,密封长度越大泄漏量越小。因此要想很好地控制泄漏量在15 ml/min以内,最好的措施是减小配合间隙或增加密封长度,但配合间隙减小会增加配合磨损几率,加之附件工作在温度变化较大的介质中,间隙太小容易造成零件在温度增加时的膨胀卡滞,对附件可靠性不利(若这种情况出现,会造成推油门杆紧涩、收油门杆时发动机转速不跟随故障),因此间隙必须控制在规定范围内。

结合理论计算和实物实测数据分析,认为将此组件泄漏量试验的指标要求变更为不大于30 ml/min符合实际。

4 间隙泄漏量对零组件功能的影响

为进一步分析改变液压延迟器组件泄漏量试验中的泄漏量指标对整台产品性能的影响,根据该型液压延迟器在调节器系统中的作用及简化模型,采用AMESim液压系统仿真软件对其进行不同泄漏量下的性能仿真[6-9]。

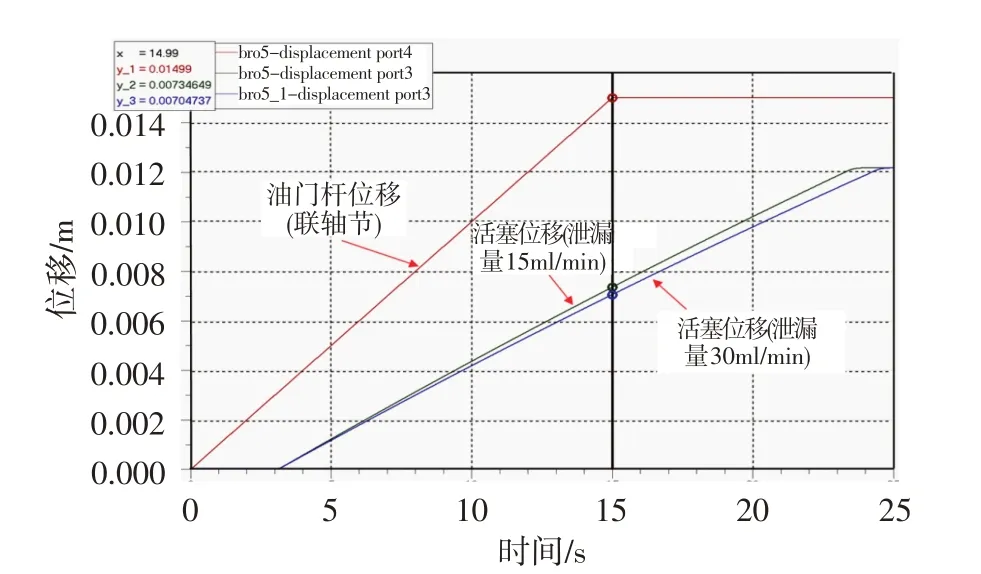

根据该型液压延迟器结构,建立如图7 所示的仿真模型。模型中设置15 ml/min、30 ml/min两种不同泄漏量,模拟其对油门杆信号转换的影响,分析泄漏量对零组件功能实现的影响。

该液压延迟器实际工作时,在自动工作转速以上联轴节是与油门杆物理联动的,即每个油门杆的位移都有一个确定的联轴节位移与之对应。当联轴节位置确定时,通过联轴节的分压作用,都有一个确定的液压延迟器活塞位置与之对应。运行图7所示仿真模型,油门杆位移与液压延迟器活塞中间的对应关系如图8所示。从图中可看出,漏油量改变时,油门杆位移与液压延迟器活塞之间的对应关系没有改变,仅仅改变的是活塞的移动速率。当油门杆到达给定位置时,不同泄漏量液压延迟器最终达到的稳定一致,但泄漏量大的达到稳定的时间稍长,这表明稳态下不同泄漏量液压延迟器的作用一致。

图7 油门杆和液压延迟器联动仿真模型Fig.7 Simulation model of linkage throttle lever and hydraulic retarder

图8 液压延迟器活塞行程随油门杆移动变化曲线Fig.8 Change curve of piston stroke of hydraulic retarder with the movement of throttle lever

图9 联轴节密封长度变化曲线Fig.9 Change curve of sealing length of sliding sleeve

图9 所示为液压延迟器密封长度变化曲线,图上坐标为正时表示联轴节不遮蔽小孔即小孔打开,为负时表示联轴节遮蔽小孔。可看出,当液压延迟器活塞在平衡位置,不同泄漏量时联轴节都在打开小孔位置上,此时小孔的开度分别为0.174 mm(泄漏量15 ml/min)及0.168 mm(泄漏量30 ml/min),两者的开度接近。但实际中只要小孔打开,间隙泄漏量影响已经小到可以忽略不计,所以这与实际稍有一点差异。

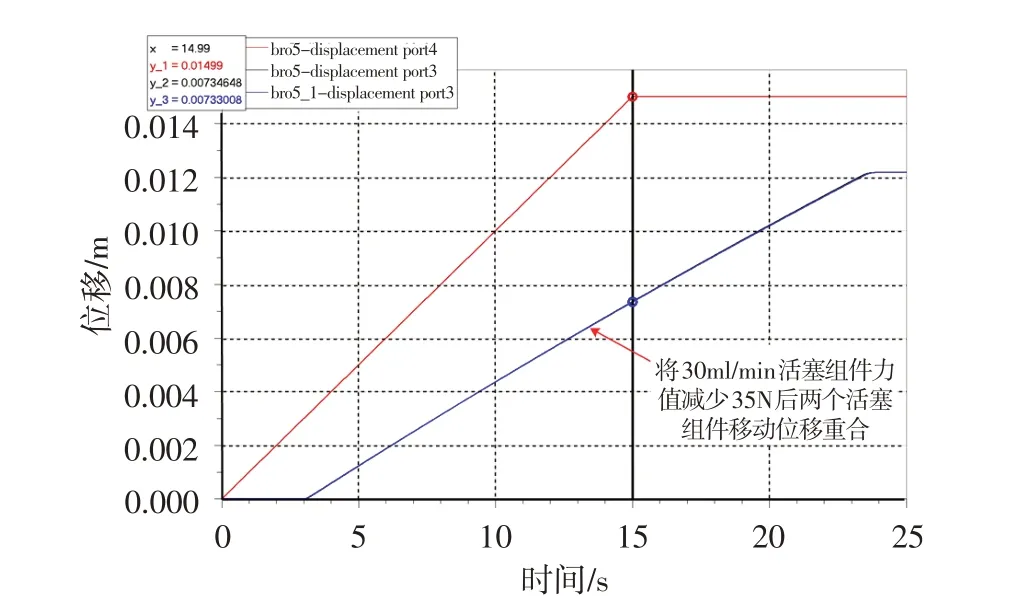

为消除泄漏量造成的油门杆位移和液压延迟器活塞移动速率改变的影响,参照实物中的弹簧参数改变弹簧的初始长度,可得到如图10所示的仿真结果。从图中可看出,泄漏量的影响已得到消除。实际调整过程中对液压延迟器活塞的总移动时间是有控制的,可以通过更换层板、弹簧等多种手段使液压延迟器活塞总移动时间达到要求,因此泄漏量变化对液压延迟器活塞移动速度的影响基本上可以忽略。

图10 调整参数后液压延迟器活塞行程随油门杆移动变化曲线Fig.10 Change curve of piston stroke of hydraulic retarder with the movement of throttle lever after adjusting parameters

从仿真结果看,泄漏量改变对液压延迟器稳态特性没有影响,对动态特性的影响可通过调整手段加以消除,这与实际中通过调整手段保证液压延迟器活塞速度的要求一致。但仿真模型假设了泄漏量恒定,且不随联轴节密封长度变化而变化,因此仿真模型计算的泄漏量影响程度较工程实际大。这也从一个侧面说明泄漏量控制在15 ml/min 设计要求不合理。

5 工程实践验证

选取5套国产件和5套国外件,分别应用国外和国内工装进行组件泄漏量试验,泄漏量都在20~30 ml/min 之间,都不符合技术指标的要求。理论计算与实物测试结果接近,这表明原定的泄漏量指标不合理,需要对其进行修正。

按修正技术指标生产的零组件已配装成台产品,并随其完成了全部的设计鉴定试验,且均能满足使用要求,表明修正的技术指标对产品的使用可靠性没有影响。

6 结论

(1) 原先给定的液压延迟器组件泄漏量试验要求即泄漏量不大于15 ml/min的指标不合理,要想工程实践和指标对应上,需要对其进行修正。

(2) 根据理论计算、实物测试、AMESim仿真和工程实践验证,将液压延迟器组件泄漏量试验设计指标变更为泄漏量不大于30 ml/min是合适的,既可满足产品的使用要求,又不会对其可靠性造成影响。