风机主传动系统法兰连接摩擦性能与预紧力研究

宁文钢, 姜宏伟, 王建梅, 陈明达, 王岳峰

(1.太原重工股份有限公司技术中心,山西 太原 030024;2.太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

法兰连接是通过螺栓紧固两个部件并传递一定扭矩的连接方式,以其高可靠性和易拆卸的特点广泛应用于新能源、电力、航空航天等领域[1-3],具有广泛的应用前景。在风电领域,法兰连接经常用作风电机组传动系统和塔架等关键结构的连接方式。因此,法兰连接的可靠性对风机的安全平稳运行意义重大[4]。

法兰材料的摩擦系数和螺栓预紧力是影响法兰连接可靠性的两个重要因素,为了探究法兰材料摩擦系数和螺栓预紧力对法兰连接的影响,许多学者进行了深入的研究。李俊男等以不同粗糙度和预紧力影响下的轮盘接触面静摩擦系数为研究对象进行了仿真计算和试验研究[5]。尤晋闽等引入微凸体的完全弹性、弹-塑性和完全塑性三种变形机制,创建了接触面静摩擦系数的统计模型[6]。田红亮等推导了金属材料粗糙表面单个微凸体接触点面积科的概率密度分布关系式,试验证明其相对误差在-8.3%~5.5%之间[7]。张磊磊等针对传动轴法兰分析了法兰螺栓连接结构的受力情况,对法兰螺栓系统预紧力的变化规律进行了研究[8]。Ma⊇l Couchaux等基于增强波束理论建立了预测螺栓连接弹性行为的数学模型,描述了接触区与非接触区法兰的机械响应[9]。Ntaifoti研究了风电塔筒螺栓预紧力、螺栓直径、法兰厚度等参数对连接行为的影响[10]。

虽然相关研究对法兰连接进行了深入的探讨,但还未将法兰材料的摩擦特性与预紧力建立直接联系。本文针对风电机组主传动系统法兰连接,进行了法兰材料摩擦系数对比试验,并建立法兰连接结构数值模型,研究了螺栓预紧力对法兰连接关键部件应力场的影响,对风电机组法兰连接预紧力的选取和主传动系统轴承选型给出了研究建议。

1 实验

1.1 样品制备

采用材料Q345E[11],切取φ30×10 mm圆柱形试件并用砂纸打磨除锈。分两组对试件端面进行表面处理,其中一组利用机加工将试件端面粗糙度加工至Ra12.5,另一组先将试件端面粗糙度加工至Ra12.5并进行表面喷砂处理,然后端面刷漆Interzinc697,干膜厚度为75 μm。

1.2 性能测试

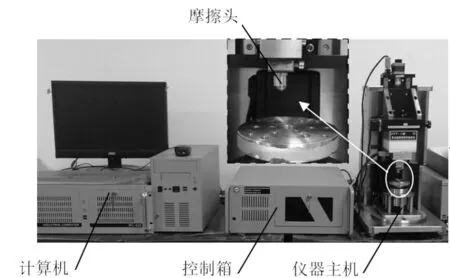

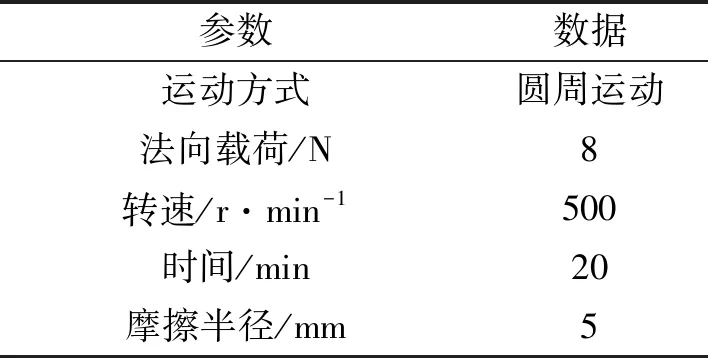

如图1所示,采用CFT-I型多功能摩擦磨损测试仪进行不同表面的摩擦系数测量。图1中局部放大图为测试主体部分,试件被固定于下部平台,上部为摩擦头,此处采用硬度较高的Si3N4球作为摩擦组件。测试前先进行预实验,确定合适的法向载荷、摩擦速率、运动方式等测试参数,然后正式测量不同试件的摩擦系数。摩擦系数测试时具体设置参数如表1所示,且每组样品进行5次平行测试。

图1 CFT-I型多功能摩擦磨损测试仪

表1 摩擦系数测试参数

1.3 结果分析

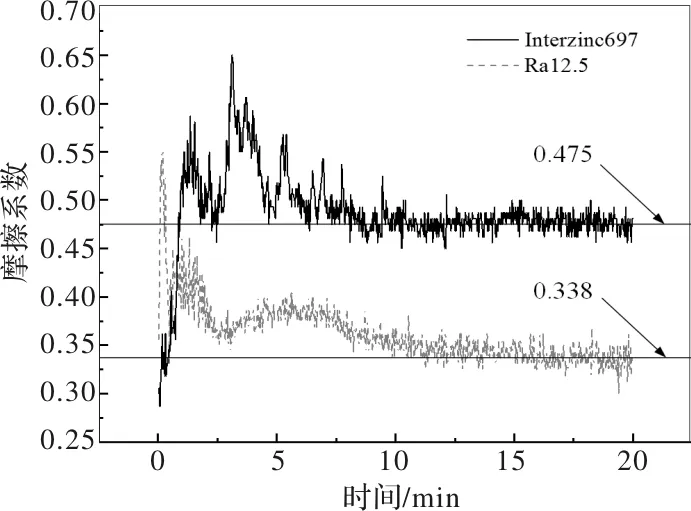

图2为端面分别喷涂环氧富锌漆Interzinc697与车削加工至表面粗糙度为Ra12.5的两组试件的摩擦系数曲线,取摩擦系数值稳定后区间作中线[12-13],对比分析不同表面处理方式对摩擦系数的影响。

图2 Interzinc697与Ra12.5表面摩擦系数曲线

由图可知,Ra12.5表面和Interzinc697表面摩擦系数分别为0.338和0.475,喷涂环氧富锌漆的试件摩擦系数比未喷漆试件提高了约40%。测试结果验证了工程实际中通过在法兰面喷涂环氧富锌漆增加摩擦力的有效性[14-15]。

2 摩擦系数对预紧力的影响研究

风电机组中的法兰连接主要靠对螺栓施加预紧力将两个部件结合在一起,以传递复杂扭矩及承受自身重力载荷[16]。由于风电机组时刻受到变化的外部载荷作用[17],预紧力不足,可能导致法兰连接可靠性降低,疲劳载荷增大;预紧力过大,可能使风电机组在遭受极端风况时螺栓发生断裂失效。因此,确定合适的螺栓预紧力对法兰连接的可靠性具有重大意义,而法兰连接面摩擦系数是决定螺栓预紧力的重要参数之一[18]。本文以轮毂-主轴法兰连接为例,说明摩擦系数与预紧力的关系。

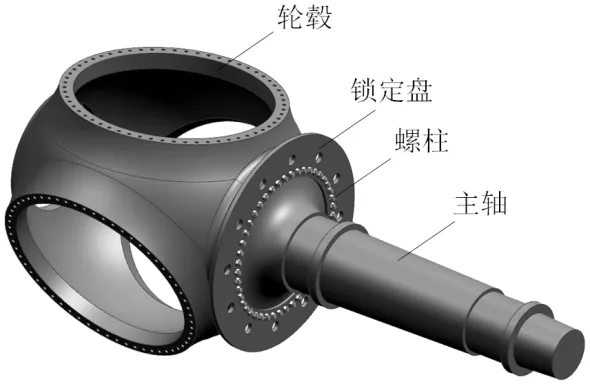

图3为风电机组轮毂-主轴法兰连接示意图。该法兰连接通过摩擦力传递来自叶片的扭矩和轮毂及叶片自身重力产生的巨大载荷。

图3 轮毂-主轴法兰连接示意图

根据德国VDI2230规范,针对同时具有横向载荷FQ和由摩擦引起的相对螺栓轴的扭矩MY的法兰连接,螺栓预紧力FKQ为

(1)

式中,μT为法兰连接面的摩擦系数;qF为内力传递的接触面数量;qM为内扭矩传递的接触面数量;ra为与螺栓位置有关的摩擦半径。

由式(1)可知,当横向载荷FQ和扭矩MY为定值时,螺栓预紧力FKQ随摩擦系数的增大而减小。根据本文的实验结果,通过在法兰连接面上喷涂环氧富锌漆可以有效增大摩擦系数。那么,在保证安全系数不变的前提下,增大摩擦系数的同时适当降低螺栓预紧力也能够使法兰连接具有相同的可靠性。同时,合理降低螺栓预紧力可改善螺栓及法兰连接面的应力场分布,降低螺栓因载荷过大而发生断裂的几率[19]。

3 不同预紧力下的应力场计算

3.1 有限元模型

3.1.1 模型描述

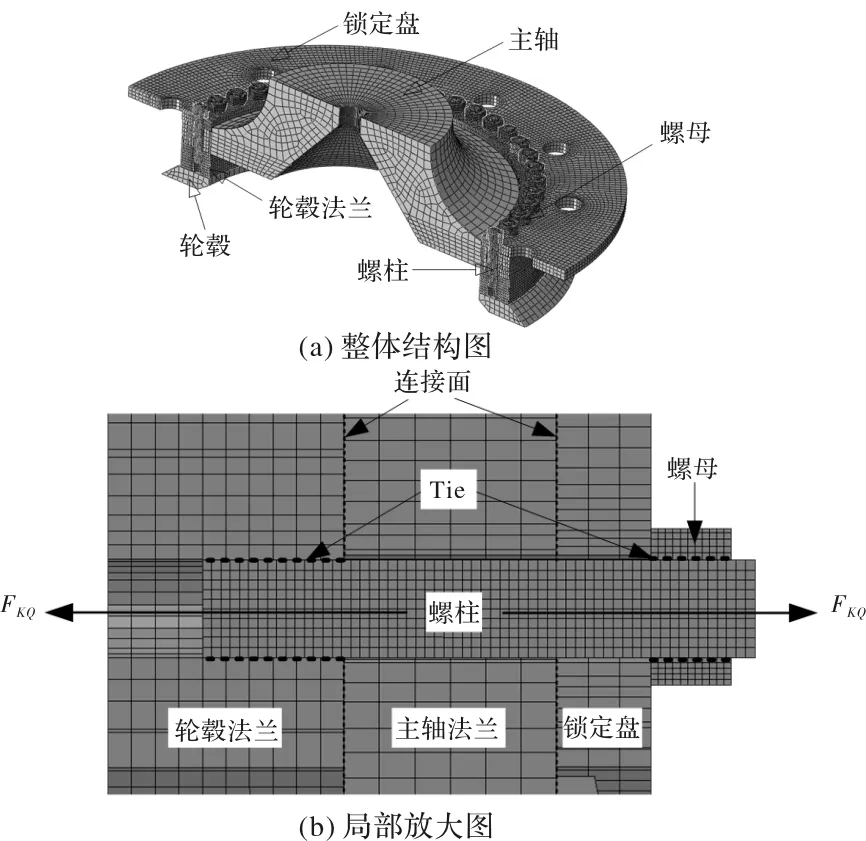

以风电机组轮毂-主轴法兰连接为分析对象,运用大型有限元分析软件ABAQUS,构建轮毂-主轴法兰连接有限元模型整体结构如图4a所示。极限载荷具有不对称性,导致法兰连接各部件应力场呈非均匀分布。为全面研究整体结构的应力特性,本文建立的模型为360°完整模型。同时,该模型截取主轴和轮毂的有效部分,并对螺柱及其邻近区域网格进行细化,以取得较合理的计算成本和精度,建模所需材料属性见表2。

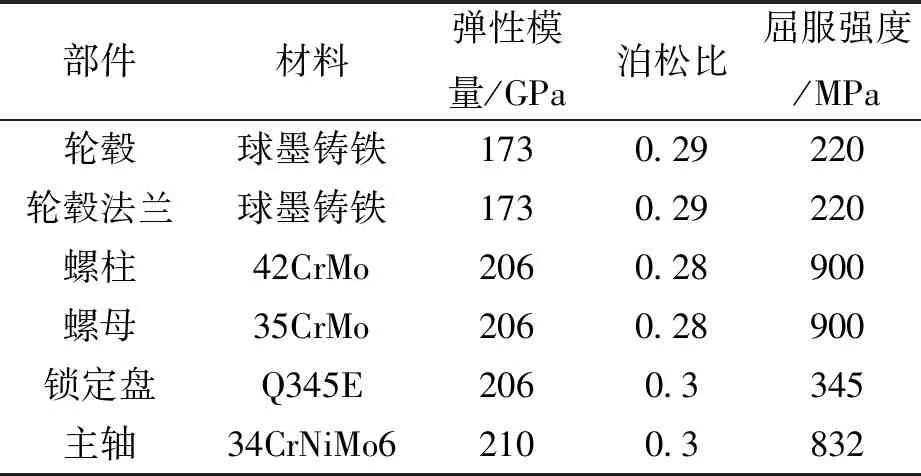

表2 各部件材料属性

如图4b所示,为该模型螺柱连接结构局部放大示意图。螺柱公称直径为M42,数量为46。所有网格模型均采用C3D8R六面体单元,总网格数量为589 959。

图4 轮毂-主轴法兰连接有限元模型

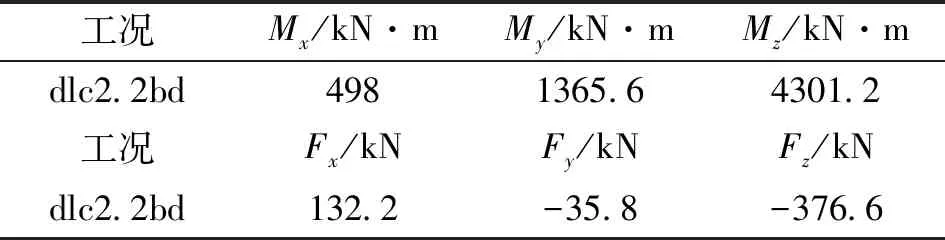

3.1.2 载荷

该模型所受载荷分为外载荷和内载荷,外载荷为dlc2.2 bd工况轮毂中心固定坐标系下的极限载荷,如表3和图5所示。内载荷为各螺柱上施加的螺柱预紧力FKQ,如图4b所示。为保证螺柱预紧力平稳施加,将螺柱预紧力的施加过程分为3个分析步,并在第4个分析步施加轮毂中心极限载荷。

图5 轮毂中心固定坐标系

表3 轮毂中心固定坐标下的极限载荷

(1)施加最终预紧力的1%值;

(2)施加最终预紧力的100%值;

(3)固定螺柱长度。

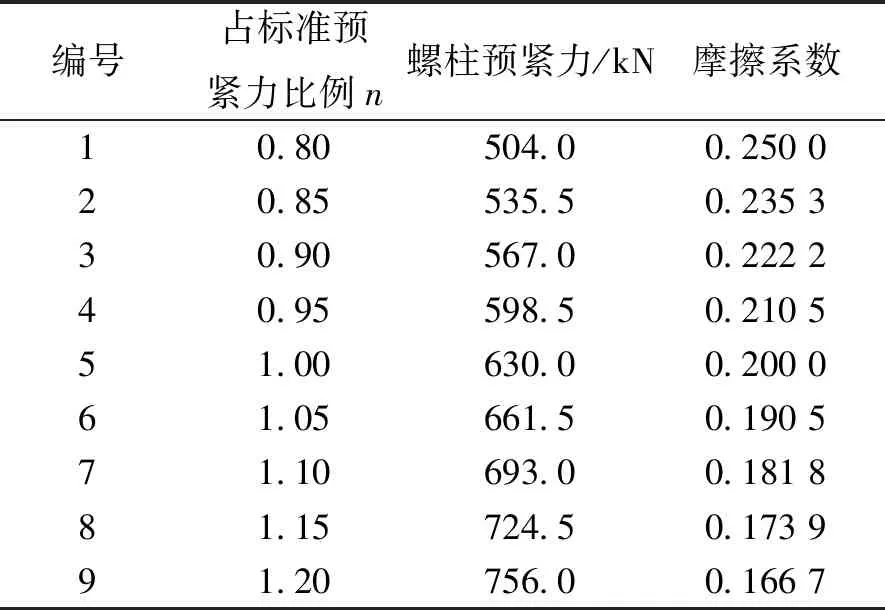

风力发电机规定轮毂-主轴法兰处螺柱预紧力不小于630 kN。以该值作为螺柱预紧力标准值,同时取0.2为摩擦系数标准值。按照占预紧力标准值比例的不同,设置区间为n∈(0.8,1.2)共9组对比试验。已知螺柱预紧力,根据式(1)可计算各组试验法兰连接面的摩擦系数。各对比组螺柱预紧力与摩擦系数值见表4。

表4 各对比组螺柱预紧力与摩擦系数

3.1.3 接触关系与边界条件

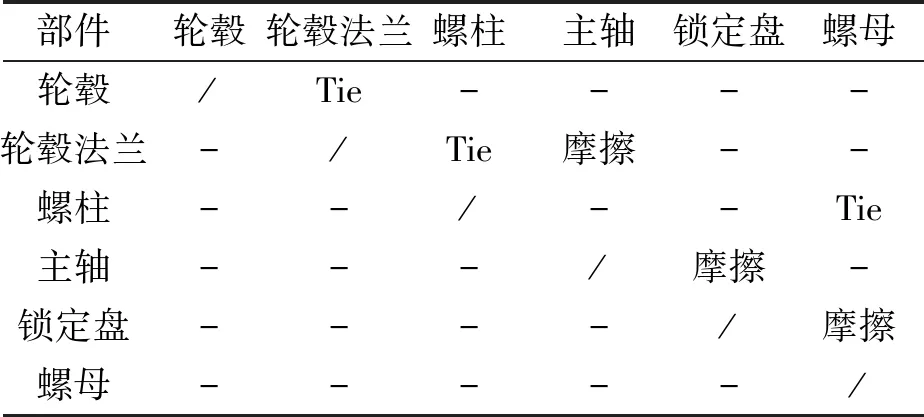

按照真实情况建立轮毂-主轴法兰连接各部件之间的装配关系,相连部件的接触关系见表5。为简化有限元前处理过程,将轮毂和轮毂法兰拆开,然后用Tie连接使两部件相互绑定。边界条件设置为主轴未接触端面U1=U2=U3=UR1=UR2=UR3=0。

表5 相连部件接触关系

注:两部件无接触用 - 表示,同一部件用 / 表示。

3.2 结果分析

3.2.1 预紧力对法兰连接最大应力的影响

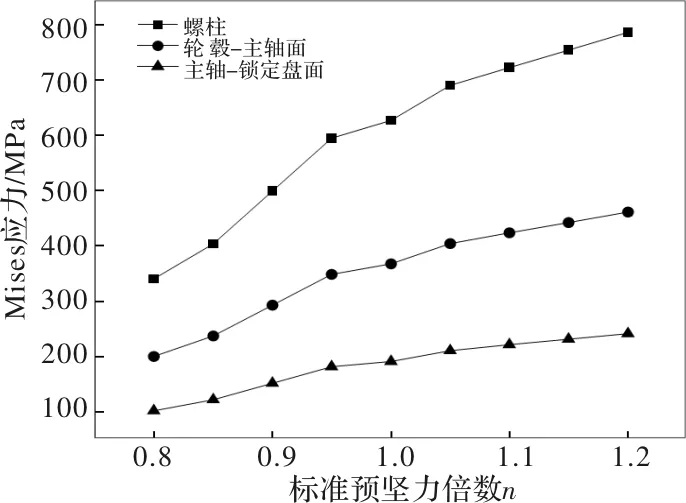

当标准预紧力倍数n在区间(0.8,1.2)逐渐增加时,分别取螺柱、轮毂-主轴连接面、主轴锁定盘连接面的应力最大值,研究法兰连接热点部位的预紧力-最大应力响应态势[20],最大应力随标准预紧力倍数n的变化曲线如图6所示。

图6 预紧力对关键部件最大应力的影响

分析可知,随标准预紧力倍数n的增大,各热点部位最大应力呈非线性增长趋势,且应力增长速率随n的增加逐渐减小。不同部位的预紧力-最大应力响应态势有所区别。当n从0.8增加到1.2,螺柱、轮毂-主轴连接面、主轴锁定盘连接面的应力最大值分别增加131%、130%和137%。螺柱的应力最大值在三者之中最大,但应力最值平均增长率最快的是主轴锁定盘连接面。

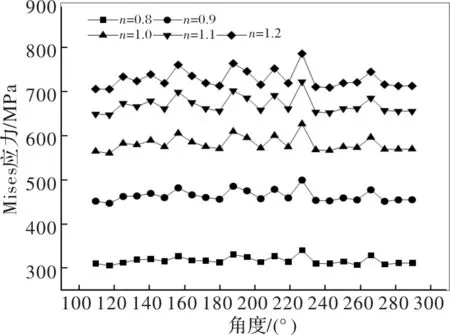

3.2.2 预紧力对周向排列螺柱应力最值变化趋势的影响

图7是法兰连接面上(110°,290°)区间内不同螺柱应力最值的变化曲线,该区间内的螺柱应力最值波动明显。结果表明,当n值较大时,螺柱应力最值的波动也较明显,而当n值较小时,螺柱应力最值的波动较弱。适当减小预紧力有利于螺柱应力最值的均匀分布。

图7 预紧力对螺柱应力的影响

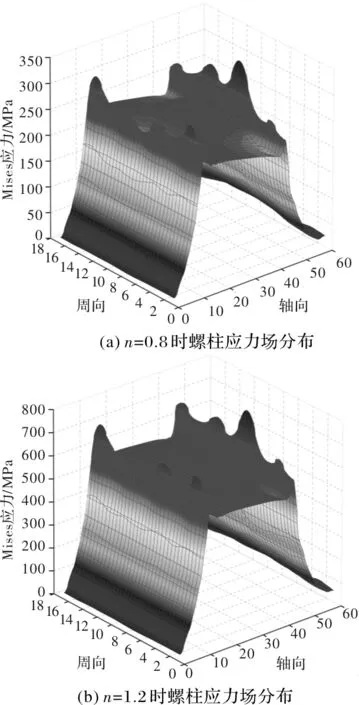

3.2.3 预紧力对关键部件应力场的影响

图8为n=0.8和n=1.2时受力最大螺柱的应力场分布情况。由图8可知,当n值变化时,螺柱表面应力场分布情况基本相似,螺柱大部分区域沿周向应力分布均匀,但在第一圈螺纹处应力出现较大波动;沿轴向螺柱应力在第一圈螺纹处出现明显的应力集中现象,随螺纹圈数的增加,应力迅速下降。同时,在非螺纹区域的应力分布较均匀。

图8 预紧力对螺柱应力场的影响

图9是n=0.8和n=1.2时轮毂法兰连接面的应力场分布情况。分析可知,预紧力对轮毂法兰连接面应力分布影响较大。虽然在径向方向上,不同n值下法兰面的应力变化趋势相近,但当n值增大时,法兰面沿周向应力波动平缓,总体应力分布较为均匀。说明预紧力过小可能导致轮毂法兰连接面应力分布不均。

图9 预紧力对轮毂法兰面应力场的影响

分析表明,各部位应力对预紧力响应情况表现出一定的差异性,通过减小预紧力可以有效增加轮毂法兰连接面应力分布的均匀性,但对螺柱和主轴法兰连接面的应力分布情况改善效果不显著。因此,风电机组传动法兰在进行预紧力设置时应根据不同需要进行有针对性的综合选择。

4 结论

(1)对风电法兰材料进行不同表面处理,试验表明,Ra12.5表面和Interzinc697表面摩擦系数分别为0.338和0.475,喷涂环氧富锌漆的试件摩擦系数比未喷漆试件提高了约40%。

(2)当螺柱预紧力增加时,螺柱应力最大值并不是线性递增,而是非线性增加,且随预紧力的增大,增加速率逐渐减小。

(3)通过研究预紧力对法兰连接各部件应力场的影响,发现减小预紧力对螺柱和主轴法兰连接面应力分布情况改善效果不显著,但可明显提升轮毂法兰连接面应力分布的均匀性。在进行预紧力设计时,若法兰材料表面摩擦系数较大,可考虑在保证设计安全系数的前提下适当降低预紧力。同时,在主传动系统轴承选型时,应适当考虑法兰连接性能变化对主传动系统的影响。